全钢载重子午线轮胎硫化工艺的优化

2015-07-31汪阳升刘军华张永利

邓 涌,李 茂,汪阳升,杨 阳,刘军华,张永利

[双钱集团(重庆)轮胎有限公司,重庆 400900]

随着全钢载重子午线轮胎市场竞争日趋激烈,有效降低轮胎生产成本、提高生产效率成为轮胎企业生存的关键。本工作以12R22.5 18PR全钢载重子午线轮胎为例,在不改变硫化温度和硫化压力的情况下适当缩短硫化时间,考察成品轮胎胶料物理性能、带束层间粘合强度和耐久性能,优选最适宜的硫化工艺。

1 实验

1.1 测温仪器

TC-USB型测温仪,北京橡胶工业研究设计院产品;E型热电偶补偿导线,上海华木电线电缆有限公司产品。

1.2 测温点位置

全钢载重子午线轮胎的测温点位置如图1所示。

图1 测温点位置示意

1.3 硫化工艺

硫化工艺见表1。与原工艺相比,1#~3#工艺的硫化温度和硫化压力不变,硫化时间有不同程度的缩短。

表1 硫化工艺

2 结果与讨论

2.1 等效硫化时间

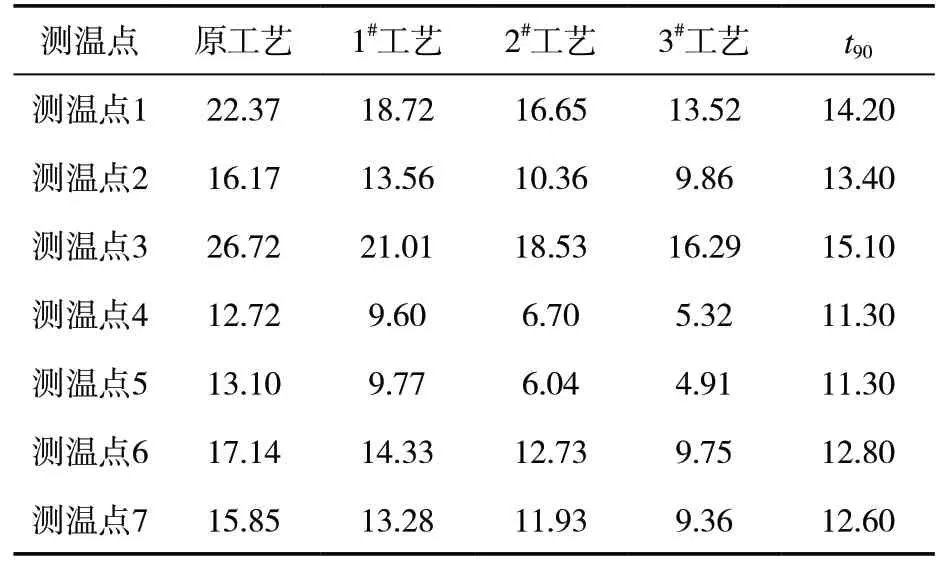

用阿累尼乌斯方程计算150 ℃下轮胎各测温点的等效硫化时间,结果见表2。从表2可以看出,与原工艺轮胎相比,1#~3#工艺轮胎各测温点的等效硫化时间都有不同程度的缩短。

表2 150 ℃下轮胎各测温点的等效硫化时间 min

2.2 成品轮胎性能

2.2.1 胶料物理性能

成品轮胎胎面胶和胎侧胶的物理性能见表3。从表3可以看出,各硫化工艺胎面胶和胎侧胶的物理性能基本相当。

表3 成品轮胎胶料物理性能

2.2.2 带束层间粘合强度

成品轮胎带束层间粘合强度见表4。从表4可以看出,2#工艺轮胎带束层间粘合强度较大(与原工艺轮胎相当),1#工艺轮胎次之,3#工艺轮胎较小。

表4 成品轮胎带束层间粘合强度 kN·m-1

2.2.3 耐久性能

成品轮胎耐久性能见表5。从表5可以看出,与原工艺轮胎相比,1#工艺和2#工艺轮胎的耐久性能均有所提高,其中2#工艺轮胎的累计行驶里程和累计行驶时间比原工艺轮胎提高了9%以上。

表5 成品轮胎耐久性能

3 优选硫化工艺稳定性

综合以上试验结果,优选2#工艺轮胎进行稳定性试验。

3.1 硫化机的影响

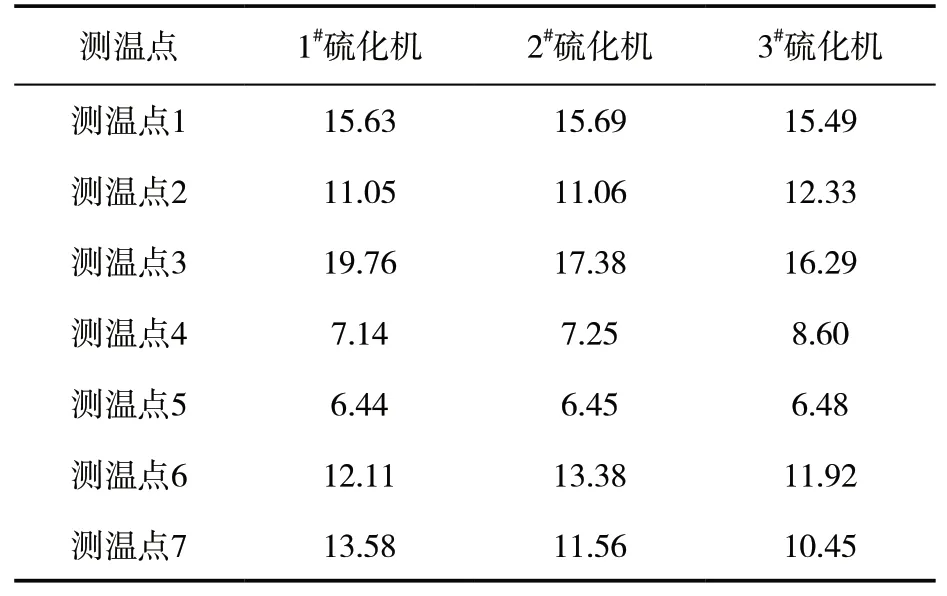

用3台不同硫化机测试2#工艺轮胎各测温点的等效硫化时间,结果见表6。从表6可以看出,不同硫化机测试的各测温点的等效硫化时间基本相当。

表6 不同硫化机测试的各测温点的等效硫化时间 min

3.2 成品轮胎耐久性能

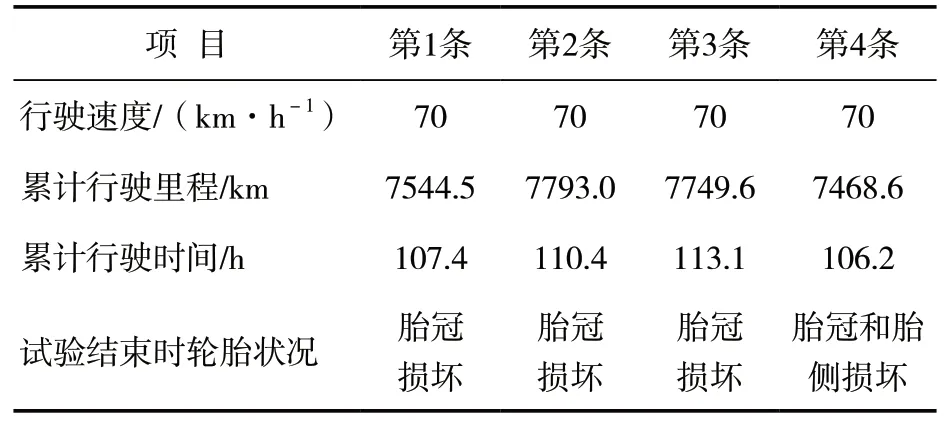

4条2#工艺轮胎的耐久性能见表7。从表7可以看出,4条成品轮胎的累计行驶里程都超过7400 km,累计行驶时间均大于100 h,性能稳定。

表7 成品轮胎的耐久性能

4 结语

硫化工艺优化后,全钢载重子午线轮胎的硫化温度和硫化压力不变,硫化时间缩短7 min,成品轮胎胶料物理性能、带束层间粘合强度相当,耐久性能提高,累计行驶里程和累计行驶时间可提高9%以上。优化硫化工艺稳定性好,可显著提高生产效率,值得其它全钢载重子午线轮胎生产企业借鉴。