双偏心球笼式等速万向节的结构设计

2015-07-30石宝枢徐建权

石宝枢,徐建权

(1.浙江众达传动股份有限公司,浙江 金华 321025;2.万向钱潮股份有限公司 等速驱动轴厂,杭州 311215)

符号说明

B0——星形套沟道中心至端面的距离,mm

Bj——偏心保持架总宽度,mm

Bj0——偏心保持架窗孔中心至端面的距离,mm

Bj1——偏心保持架内球面的轴向长度,mm

Bk——偏心保持架每个圆形窗孔的轴向宽度,mm

Bx——星形套沟道的轴向长度(星形套宽度),mm

c——钢球在沟道内沿径向其中一个方向的位移量,mm

cz——钢球在沟道内沿径向2个方向的最大位移总量,mm

cmax——钢球在沟道内沿径向其中一个方向位移量的最大值,mm

D——星形套和钟形壳的钢球中心圆直径,mm

D1——偏心保持架每个圆形窗孔的直径,mm

Dg——钟形壳沟道底部直径,mm

Dj——偏心保持架内球面直径,mm

Dk——钟形壳最大外径,mm

Dq——钟形壳内球面直径,mm

Dw——钢球直径,mm

dg——星形套沟道底部直径,mm

dj——偏心保持架外球面直径,mm

dq——星形套外球面直径,mm

dz——传动轴公称直径,mm

e——星形套、钟形壳及偏心保持架的偏心距,mm

L——钟形壳沟道的轴向长度,mm

L0——钟形壳沟道中心至外端面的距离,mm

R——星形套和钟形壳的钢球中心圆半径,mm

Rk——钟形壳圆弧形沟道的截面半径,mm

Rx——星形套圆弧形沟道的截面半径,mm

K——星形套和钟形壳的钢球中心圆直径系数

ε——偏心保持架的厚度加强值,mm

θ——星形套、钟形壳及偏心保持架的偏心角,(°)

α——输入轴相对于输出轴的转角,(°)

α1——偏心保持架相对于输出轴(钟形壳)的转角,(°)

α2——偏心保持架相对于输入轴(星形套)的转角,(°)

αmax——输入轴相对于输出轴转角的最大值,(°)

球笼式等速万向节的主要功能为: 1)连接输入轴和输出轴; 2)将输入轴的运动和转矩传递到输出轴。为使两轴在极限转角范围内的任一位置均可随时、精确、可靠的定位,传统结构的球笼式等速万向节通过与输入轴连接的星形套和与输出轴连接的钟形壳两组与相应球面偏心的沟道实现,故该万向节的内、外球面同心的球笼式保持架只能起引导两轴转角的功能。此类球笼式等速万向节不仅结构复杂,而且各种关联的结构要素相互制约,设计、加工及检测难度大;反之,若星形套和钟形壳的沟道同心,而内、外球面非同心(偏心)的球笼式保持架,亦可实现两轴的定位。为此,创新设计了同样可实现上述功能的产品——双偏心球笼式等速万向节。这是对传统结构球笼式等速万向节的重要拓展,文中给出了该等速万向节的结构设计、主参数及尺寸的计算方法。

1 双偏心球笼式等速万向节结构特征

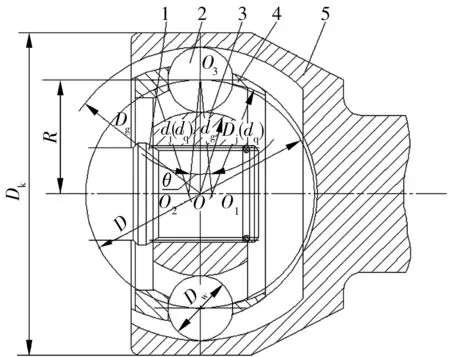

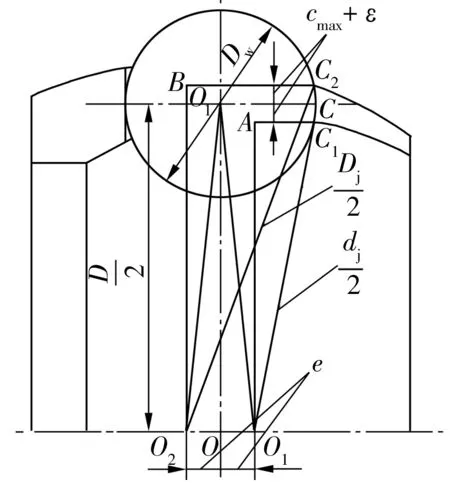

双偏心球笼式等速万向节工作部分的主要结构如图1所示,由星形套、钟形壳、偏心保持架和钢球等组成。

1—传动轴(输入轴);2—钢球;3—星形套(内沟道);4—偏心保持架;5—钟形壳(外沟道、输出轴)图1 双偏心球笼式等速万向节结构示意图

结构特征:与输入轴连接的星形套外球面与相应的偏心保持架内球面配合;与输出轴连接的钟形壳内球面与相应的偏心保持架外球面配合;偏心保持架内球面(星形套外球面)中心和外球面(钟形壳的内球面)的中心分别置于圆形窗孔(即钢球)中心的两侧,且内、外球面中心至圆形窗孔中心的距离(偏心距)均相等;用于传力的钢球一

般为6~8个(创新优化设计后钢球数为7);偏心保持架亦有相同数量且沿圆周方向均布的圆形窗孔,用于夹持钢球、引导两轴的转角并定位,偏心保持架的每一圆形窗孔沿轴向方向的两侧壁(圆形窗孔的轴向宽度)均与相应的钢球过盈配合,当两轴转角时,沿径向方向上的每一圆形窗孔的直径,确保了每一钢球在相应的星形套和钟形壳沟道内,沿径向有足够的活动空间。星形套和钟形壳的沟道中心均与两轴交点(偏心保持架圆形窗孔的中心)重合,在星形套外球面上,亦设计相同数量、沿圆周方向均布、素线为圆弧形、通过其沟道中心的截面形状为圆弧形(或双偏心圆弧形、椭圆形)的外沟道;同样,在钟形壳内球面上,亦设计相同数量、沿圆周方向均布、素线为圆弧形、通过其沟道中心的截面形状为圆弧形(或双偏心圆弧形、椭圆形)的内沟道;星形套和钟形壳沟道均分别与相应的钢球共轭接触,当星形套(输入轴)和钟形壳(输出轴)有一定角位移等复杂工况下,双偏心球笼式等速万向节仍能平稳、可靠、灵活、精确地传递运动和转矩。

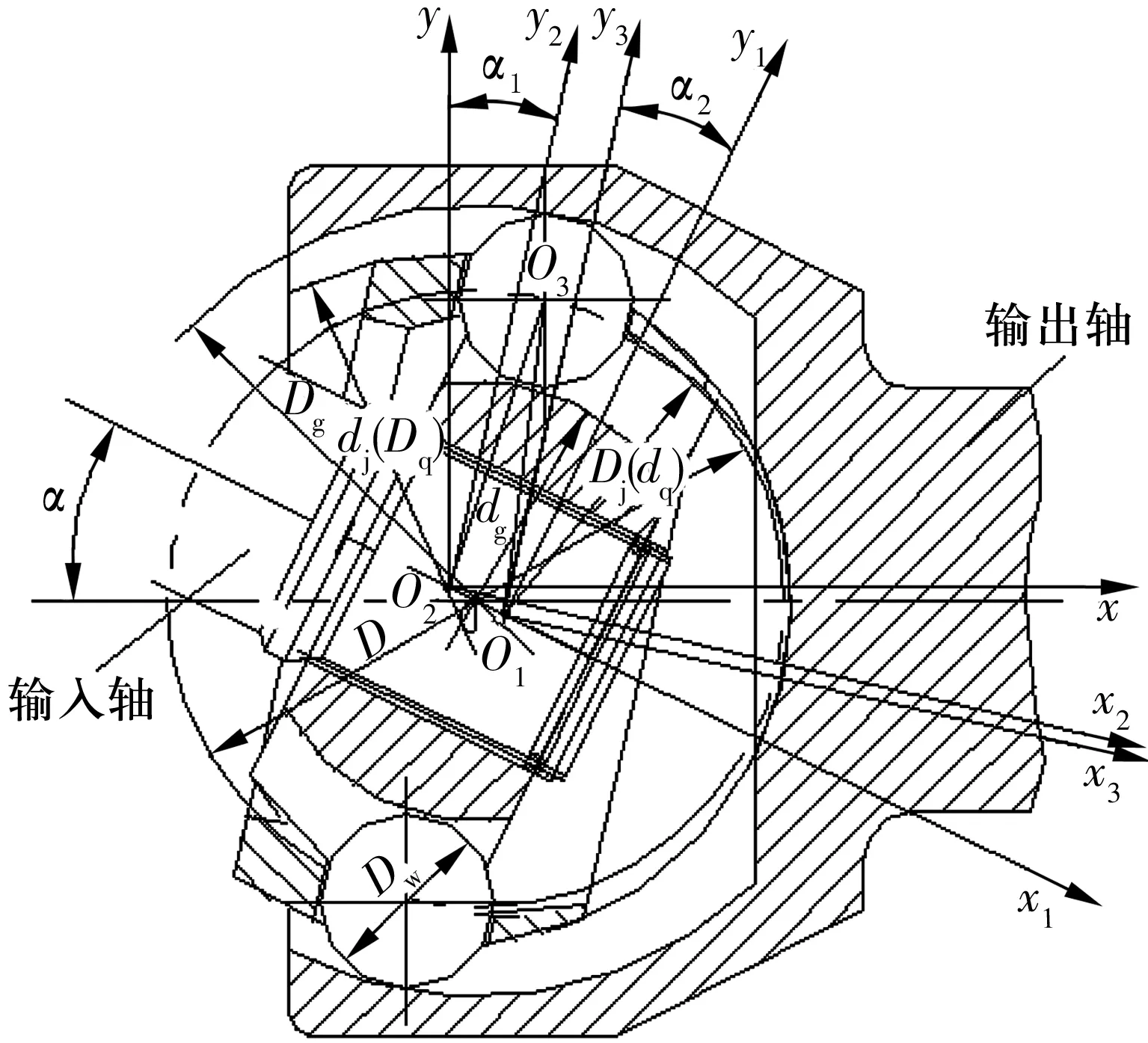

2 两轴转角时的运动机理

如图1所示,设双偏心球笼式等速万向节的星形套和钟形壳的沟道中心(两轴交点)为O,偏心保持架内球面(星形套外球面)的中心为O1,偏心保持架外球面(钟形壳内球面)的中心为O2。因偏心距相等(OO1=OO2=e)。显然,星形套和钟形壳的钢球中心圆半径(或直径)亦相等。当星形套相对于钟形壳绕两沟道中心O转角为α时,双偏心球笼式等速万向节的运动情形如图2所示。

图2 双偏心球笼式等速万向节的转角

星形套的钢球中心圆半径为

(1)

钟形壳的钢球中心圆半径为

(2)

2.1 坐标系的建立

通过偏心保持架的内、外球面,分别与相应的星形套外球面、钟形壳内球面配合,引导并实现了双偏心球笼式等速万向节的星形套和钟形壳均绕O点转动。为便于对该万向节的运动机理(等速传动条件)进行系统、深入的分析,建立如下坐标系:

1)以O2为坐标原点,建立平面直角坐标系O2xy。

2)以O2为坐标原点,建立关于偏心保持架的平面直角坐标系O2x2y2。设星形套绕O相对于钟形壳的转角为α;偏心保持架绕O2顺时针的转角为α1。由坐标轴的旋转得[1]

(3)

(3)式可转化为[2]

(4)

3)以O1为坐标原点,建立关于星形套的平面直角坐标系O1x1y1。

4)以O1为坐标原点,建立关于偏心保持架的平面直角坐标系O1x3y3。若偏心保持架相对于输入轴星形套的转角为α2,由坐标轴的旋转得

(5)

2.2 运动机理(等速传动条件)

双偏心球笼式等速万向节各转角的关系为

α1=α-α2。

(6)

沿圆周均布的每个钢球在其相应的星形套和钟形壳沟道内,沿径向其中一个方向的位移为c,则钢球中心O3在O2x2y2坐标系中的坐标分别为

x2=e;

该钢球中心O3在O2xy坐标系中的坐标分别为

(7)

即

当星形套绕O转角α时,设偏心保持架绕O1相对于星形套逆时针的转角为α2,则钢球中心O3在O1x3y3坐标系中的坐标分别为

x3=-e;

该钢球中心O3在O1x1y1坐标系中的坐标分别为

(8)

即

在两轴极限转角范围内的任何情况下,双偏心球笼式等速万向节的每个钢球均必须与相应的星形套和钟形壳两沟道同时相切。所以,其球心O3至两沟道中心O的距离始终保持不变,距离为

由(7)和(8)式得

(9)

(10)

由(9)式和(10)式得

α1=α2,

(11)

把(11)式代入(7)和(8)式得

y=y1。

(12)

因此,双偏心球笼式等速万向节的每个钢球中心至星形套和钟形壳的垂直距离均相等,可以保证该万向节的等角速传动。将(11)式代入(6)式得

(13)

3 钢球径向位移的解析

根据双偏心球笼式等速万向节的结构特征和两轴转角时的运动机理,可对该万向节沿圆周均布的每个钢球在其相应的星形套和钟形壳沟道内,沿径向(偏心保持架圆形窗孔的长度方向)其中一个方向的位移量进行求解。

将(6)式和(13)式分别代入(9)式或(10)式,整理后可得

(14)

将α=αmax代入(14)式,得径向位移量的最大值为

(15)

双偏心球笼式等速万向节的最大转角,即星形套相对于钟形壳绕两轴的交点(沟道中心)沿顺时针、逆时针2个方向转角的极限值为

αmax-(-αmax)=2αmax,

显然,该万向节的每个钢球在其相应的星形套和钟形壳沟道内,沿径向(偏心保持架圆形窗孔的直径方向)2个方向的最大位移量为

cz=2cmax,

(16)

将(15)式代入(16)式得

4 结构主参数及零件主要尺寸的设计与计算

4.1 结构主参数的设计与选取

4.1.1 钢球数

同传统结构的球笼式等速万向节一样,钢球数一般为6~8个。经优化设计,钢球数为7是这类万向节结构设计的唯一、最佳的选择[3]。

4.1.2 钢球直径

同传统结构的球笼式等速万向节一样,双偏心球笼式等速万向节的钢球直径为[4]

(18)

4.1.3 传动轴公称直径

根据球笼式等速万向节的规格、外形尺寸及载荷,对传动轴的直径进行可靠性设计和优化设计。根据可靠性和优化设计的结果,双偏心球笼式等速万向节传动轴的公称直径为

dz≥1.4Dw。

(19)

4.1.4 钢球中心圆直径

双偏心球笼式等速万向节星形套和钟形壳的钢球中心圆直径为

D=K(Dk+dz),

(20)

式中:K=0.54~0.55。

4.1.5 偏心距

双偏心球笼式等速万向节的偏心距,即偏心保持架圆形窗孔中心至内、外球面中心(钟形壳或星形套沟道中心至内、外球面中心)的距离。由图1可知,该偏心距为

(21)

式中:θ=11°~12°。

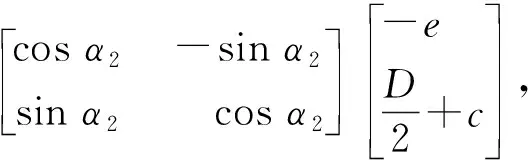

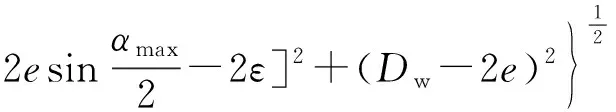

4.2 偏心保持架的内、外球面直径

偏心保持架的每个圆形窗孔与相应钢球的接触如图3所示。由于当两轴的转角α=0时,偏心保持架每一圆形窗孔侧壁的中点C与相应的钢球接触(相切)受力最均匀。所以,根据星形套及钟形壳的钢球中心圆直径,即可设计计算偏心保持架的内、外球面直径。

图3 偏心保持架窗孔与钢球的接触

当两轴的转角达到最大值时,在内球面处,某圆形窗孔侧壁与相应钢球的切点为C1;在外球面处,该圆形窗孔侧壁与相应钢球的切点为C2。根据两轴转角的运动机理,理论上C1C=C2C=cmax,但为使偏心保持架每个圆形窗孔与相应的钢球充分接触,应适当增加其厚度,以提高承载能力,延长使用寿命。实际设计的偏心保持架的厚度应确保当两轴的转角达到最大值时,偏心保持架的每个圆形窗孔与相应的钢球均能很好地接触。取

C1C=C2C=cmax+ε,ε=0.03Dw。

由几何关系得

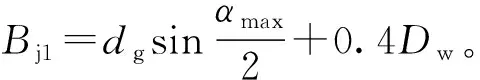

由此,偏心保持架内球面直径为

(22)

将(15)式代入(22)式得

(23)

式中:αmax=45°~47° 。

同理,得

偏心保持架外球面直径为

(24)

将(15)式代入(24)式,得

(25)

4.3 钟形壳主要尺寸

4.3.1 内球面直径

由于钟形壳内球面与相应的偏心保持架外球面配合。显然,两者直径的公称值应相等,即

Dq=Dj,

(26)

将(23)式代入(26)式,得钟形壳内球面直径为

(27)

4.3.2 沟道截面半径

钟形壳通过其沟道中心的沟道截面形状,主要有圆弧形、双偏心圆弧形和椭圆形等结构形式。圆弧形沟道截面的圆弧半径为

Rk=0.505Dw。

(28)

4.3.3 沟道底部直径

由图1可知,钟形壳圆弧形沟道的底部直径应等于钢球中心圆直径与相应的钢球直径之和。即

Dg=D+Dw。

(29)

4.3.4 沟道的轴向长度

钟形壳沟道的轴向长度取决于两轴的最大转角。当两轴为最大转角时,为使该沟道与钢球充分接触,该沟道应有一轴向加长值。钟形壳沟道的轴向长度为

(30)

4.3.5 沟道中心至外端面的距离

由于双偏心球笼式等速万向节的两轴是绕沟道中心旋转,所以钟形壳的沟道中心应与该沟道的轴向长度中心重合。则钟形壳的沟道中心至外端面的距离为

(31)

将(30)式代入(31)式,得

(32)

4.4 星形套主要尺寸

4.4.1 外球面直径

由于星形套外球面与相应的偏心保持架内球面配合,故两者直径的公称值应相等,即

dq=Dj。

(33)

将(25)式代入(33)式,得星形套外球面直径为

(34)

4.4.2 沟道截面半径

同钟形壳一样,星形套通过其沟道中心的圆弧形沟道的截面半径为

Rx=0.505Dw。

(35)

4.4.3 沟道底部直径

由图1可知,星形套圆弧形沟道的底部直径应等于钢球中心圆直径减去相应的钢球直径。即

dg=D-Dw。

(36)

4.4.4 宽度

星形套宽度(沟道的轴向长度)为

(37)

4.4.5 沟道中心至端面的距离

星形套的沟道中心应与其宽度中心重合,故星形套的沟道中心至任一端面的距离为

(38)

将(37)式代入(38)式,得

(39)

4.5 偏心保持架其他主要尺寸

4.5.1 内球面轴向长度

由于偏心保持架内球面与相应的星形套外球面配合,所以偏心保持架内球面的轴向长度应与相应的星形套宽度相等,即

Bj1=Bx,

(40)

将(37)式代入(40)式,得偏心保持架内球面的轴向长度为

(41)

4.5.2 总宽度

偏心保持架总宽度

Bj=Bj1+2e,

(42)

将(41)式代入(42)式,得

(43)

4.5.3 窗孔中心至端面的距离

偏心保持架的每个圆形窗孔中心均处于其宽度中心,故偏心保持架圆形窗孔的中心至任一端面的距离为

(44)

将(43)式代入(44)式,得

(45)

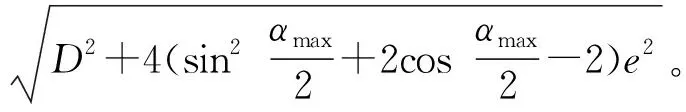

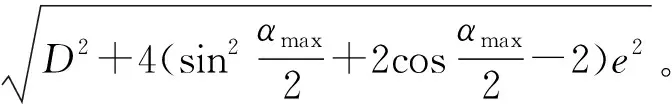

4.5.4 圆形窗孔的轴向宽度和直径

偏心保持架圆弧窗孔的结构如图4所示。偏心保持架每个圆弧形窗孔的轴向方向与相应的钢球系过盈配合,所以每个圆弧形窗孔的轴向宽度与相应钢球的公称直径应相等。即

图4 偏心保持架的窗孔

Bk=Dw。

(46)

双偏心球笼式等速万向节在两轴转角时,沿圆周均布的每个钢球,在相应的星形套和钟形壳沟道内不仅沿轴向滚动,在径向上,还要沿偏心保持架圆形窗孔的直径方向移动。显然,每个圆弧窗孔的直径应等于相应的钢球直径(圆弧形窗孔的轴向宽度)与该钢球在沟道内沿径向2个方向的位移总量之和。即

D1=Dw+cz,

(47)

将(17)式代入(47)式,得

(48)

4.6 设计与计算实例

某双偏心球笼式等速万向节,已知Dk=90 mm,αmax=47°。试设计计算其结构主参数。

根据双偏心球笼式等速万向节结构主参数及零件主要尺寸的设计与计算方法,把已知条件分别代入上述相应公式,可分别计算出相应的结构主参数及零件的主要尺寸。具体结果见表1。

表1 结构主参数计算结果

5 结束语

探讨了创新设计的双偏心球笼式等速万向节的几何结构、运动机理、结构主参数及零件主要尺寸的设计与计算方法。未涉及结构主参数及零件主要尺寸计算结果的取值精度、公差与配合的选择。该运动机理与设计计算方法,是对等速万向节基础理论和结构设计的重要突破。该双偏心球笼式等速万向节,具有结构新颖、合理、紧凑;工作平稳、灵活、精确、可靠、耐冲击、传递转矩大;工艺性好,便于设计、加工及检测等突出优点。