葛洲坝电站水轮机主轴密封改造后运行分析

2015-07-29苏华佳郑南轩周小平中国长江电力股份有限公司葛洲坝水力发电厂湖北宜昌443002

苏华佳,郑南轩,周小平(中国长江电力股份有限公司葛洲坝水力发电厂,湖北 宜昌 443002)

葛洲坝电站水轮机主轴密封改造后运行分析

苏华佳,郑南轩,周小平

(中国长江电力股份有限公司葛洲坝水力发电厂,湖北 宜昌 443002)

摘要:葛洲坝电站2013-2014年度岁修进行了哈电4台、东电2台水轮机改造增容,其中机组主轴工作密封由双层橡胶平板密封改造为浮动式端面密封,这种型式的密封在三峡混流式机组运用非常成功,但在葛洲坝电站轴流转桨式机组上属首次应用。本文通过机组顶盖排水泵的运行情况,探索改造后机组主轴密封的运行规律,为机组密封水压调整和安全经济运行提供依据。

关键词:葛洲坝电站;水轮机;端面密封;运行分析

0 引言

水轮机主轴密封按工作性质分为检修密封和工作密封,它们安装在水导轴承下面,以防止转轮室内的压力水从主轴和顶盖(或支持盖)之间渗漏到顶盖集水槽内,淹没水导轴承,破坏水导轴承的工作,影响机组的安全运行。不同水头不同型式的水轮机,其主轴密封的结构和型式有很大的差异,目前国内各大水电站应用最多的检修密封是空气围带式密封、工作密封是双层橡胶平板密封和端面密封。葛洲坝电站21台轴流转浆式机组主轴密封采用空气围带式密封和双层橡胶平板密封,前期投运时工作密封经常出现水封橡胶板磨损严重甚至烧坏、漏水量大、密封水压波动大不易调整等问题,造成水淹水导或强迫停机检修。通过不断探索改进,采用在金属抗磨环上开出呈三角形的楔形槽,使水封装置水箱内的清洁水能够在任何工况下都能进入摩擦面,对摩擦面进行冷却和润滑,解决了橡胶板干摩擦损坏的问题,经过实践运行证明,目前的双层橡胶平板密封运行稳定、可靠,能够保证机组的安全运行。但双层橡胶平板密封没有自补偿功能,密封水压受导叶开度、轮叶开度、轮叶前压力等因素影响较大,开机过程中水封容易憋压、压力波动大甚至烧橡胶平板,造成橡胶平板使用寿命短、需频繁更换等缺陷,且顶盖空间小、主轴密封检修更换困难。为此,随着新技术新工艺的应用和葛洲坝电站水轮机改造增容,机组工作密封也由原来的双层橡胶平板密封改造为浮动式端面密封,也称为水压式端面密封,这种型式的密封在葛洲坝电站机组上首次应用。探索改造后机组主轴密封的运行特性,可为机组密封水压调整和安全经济运行提供依据,同时也为今后同类型机组改造提供借鉴经验,具有重要意义。

1 浮动式端面密封的结构和工作原理

1.1浮动式端面密封结构

浮动式端面密封的结构主要由抗磨板、浮动环、密封块及支撑环等组成,哈电、东电机组密封如图1、图2所示。

图1 哈电浮动式端面密封结构图

15----预紧弹簧 20----抗磨板 21-----密封块22----浮动环 23----主轴 25---空气围带

图2 东电浮动式端面密封结构图

1.2浮动式端面密封工作原理

浮动式端面密封是自补偿轴向密封,其工作原理为:密封块把合于浮动环上,浮动环与密封块设有进水孔,工作时依靠浮动环的自重力、浮动环与上盖间的弹簧力以及浑水腔内的水压力,将密封块与抗磨块转环贴合,同时浮动环与密封块中通入清洁压力水,使密封块与抗磨板之间产生一层有压水膜,阻止江水进入支持盖,从而达到良好的密封效果。清洁水膜能润滑、冷却密封块与抗磨板的接触面,防止因干摩擦烧损密封块。由于浮动环可上、下移动,浮动环与上盖之间设计有弹簧,可以补偿密封块磨损量,确保密封块与抗磨板之间的间隙合格,保证密封块在机组抬机时的正常密封。

工作时密封块受到的轴向力存在下面的关系(如图3所示):

F1+F2+F3=F4。

式中:F1为预紧弹簧向下的弹力,F2为浮动环和密封块的自重力,F3为浑水向下的水压力,F4为清洁水向上的水压力。

图3 主轴密封受力图

1-浮动环 2-抗磨板 3-水膜 4-密封块Q1-流向浑水腔的流量Q2-流向清水腔的流量

密封块工作时任何时候的轴向压力都是平衡的。当浑水腔的水压力变大,即F3增大,则密封块失去平衡向下运动,导致密封块与抗磨板间的水膜厚度变小,流量Q1、Q2变小,清洁水向上的水压力F4增大,使密封块向上运动形成新的平衡。反之亦然。

浮动式端面密封的设计标准是:①机组启动前应先通密封用水,机组运行时不得中断用水;②主轴密封冷却水(水经过100μm过滤器)压力为0.3~0.6MPa,水量为2~3L/s(7.2~10.8m3/h);③运行时密封块中的密封水压力应比漏水压力高0.03~0.05MPa;④封块最大允许磨损量为12mm。

2 浮动式端面密封运行分析

水轮机主轴密封改造后经过一个汛期的运行,顶盖漏水在可控范围内,顶盖泵启停时间正常、规律一致,没有出现明显的异常,密封块磨损量指示装置无明显变化,密封块暂无明显磨损。

2.1机组负荷对漏水量的影响

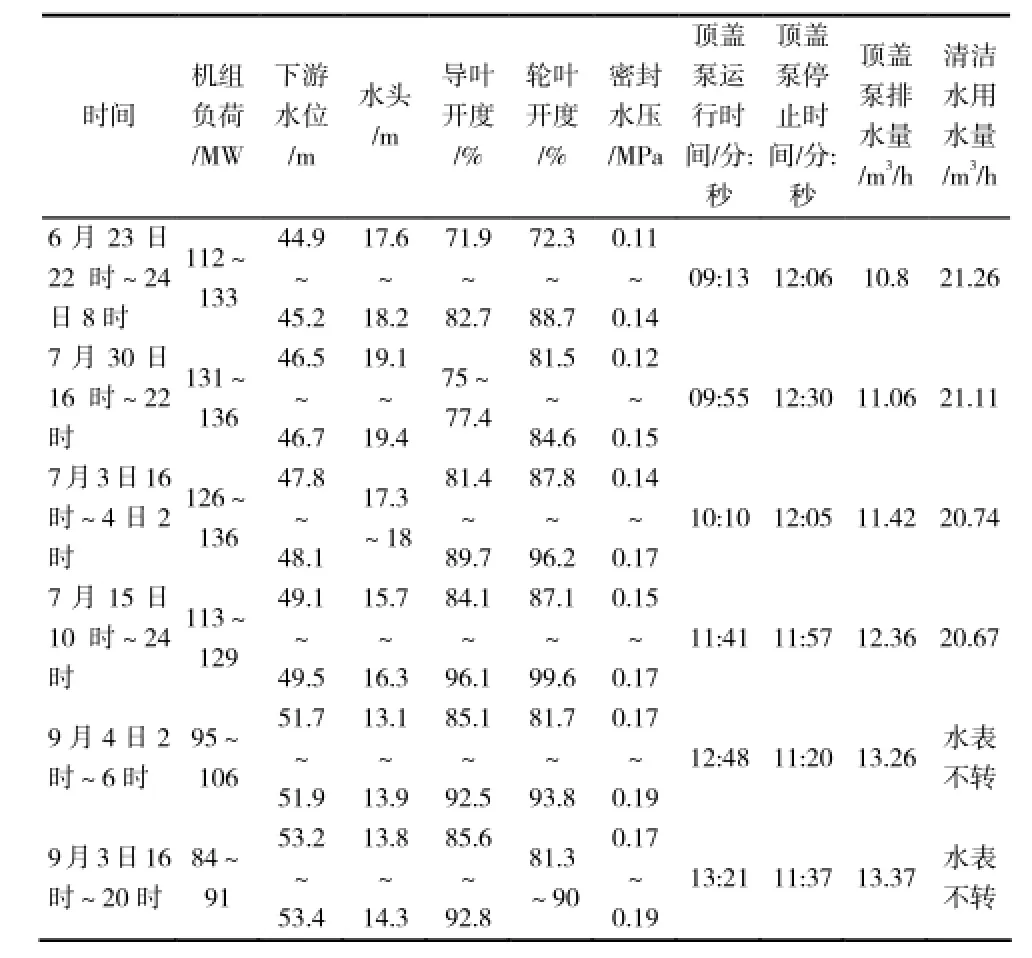

以6月23日22时~24日8时二江某哈电已改机组为例,分析机组负荷对漏水量的影响。该时段机组顶盖水位、负荷、导叶开度和密封水压曲线如图4所示,顶盖泵的具体启停时间如下页表1所示。

图4 二江某哈电已改机组顶盖水位、负荷、轮叶开度和密封水压曲线图

6月23日22时~24日8时下游水位变化0.3m,机组水头变化0.6m,机组负荷变化18MW,但顶盖泵的启停很有规律,都是停止时间在24∶50左右,抽水时间在15∶43左右,顶盖泵平均排水量9.69m3/h。说明机组负荷的变化,对主轴密封的漏水量基本没有影响。(说明:顶盖排水泵排水量按泵额定流量25m3/h计算,假设水量全部来自主轴密封漏水,下同。)

表1 6月2 3日2 2时~2 4日8时二江某哈电已改机组顶盖泵运行分析表

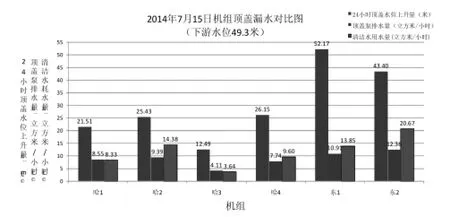

2.2下游水位对漏水量和清洁水用水量的影响

按照表1的方法,以二江某哈电已改机组和大江某东电已改机组为例,对不同水头、不同工况下顶盖泵运行情况进行分析,得出下游水位与主轴密封漏水量和清洁水用水量的对应关系,如表2和表3所示。

表2和表3数据说明:下游水位升高,轮叶前压力上升,主轴密封漏水量增大,清洁水用水量减少,反之亦然。

2.3密封水压力对漏水量和清洁水用水量的影响

以二江某哈电已改机组和大江某哈电已改机组为例,1月21日17时二江某哈电已改机组密封水压将由0.23MPa调整至0.17MPa运行,7月11日大江某哈电已改机组密封水压由0.16MPa调整到0.22MPa运行,调整后顶盖泵启停间隔有所变化。按照表1的方法,对二江某哈电已改机组和大江某哈电已改机组不同密封水压下顶盖泵运行情况进行分析,得出密封水压与主轴密封漏水量和清洁水用水量的对应关系,如表4所示。

表4数据说明:主轴密封水压变化,对主轴密封的漏水量和清洁水用水量有较明显的影响。密封水压升高,漏水量增大,清洁水用水量也增大,反之亦然。

表2 二江某哈电已改机组顶盖泵运行时间与下游水位关系分析表

表3 大江某东电已改机组顶盖泵运行时间与下游水位关系分析表

2.4安装检修工艺对漏水量的影响

大江某哈电已改机组改造后在72 h试运行中机组带125MW固定负荷、密封水压0.09MPa,主轴密封漏水很大,2号顶盖泵有规律的运行48min、停止6.5min左右。经过停机消缺后开机运行,密封水压0.1MPa,2号顶盖泵变为运行7min、停止22min左右,漏水量明显减小。因此,安装检修工艺对主轴密封漏水影响较大。

2.5不同机组漏水量和清洁水用水量比较

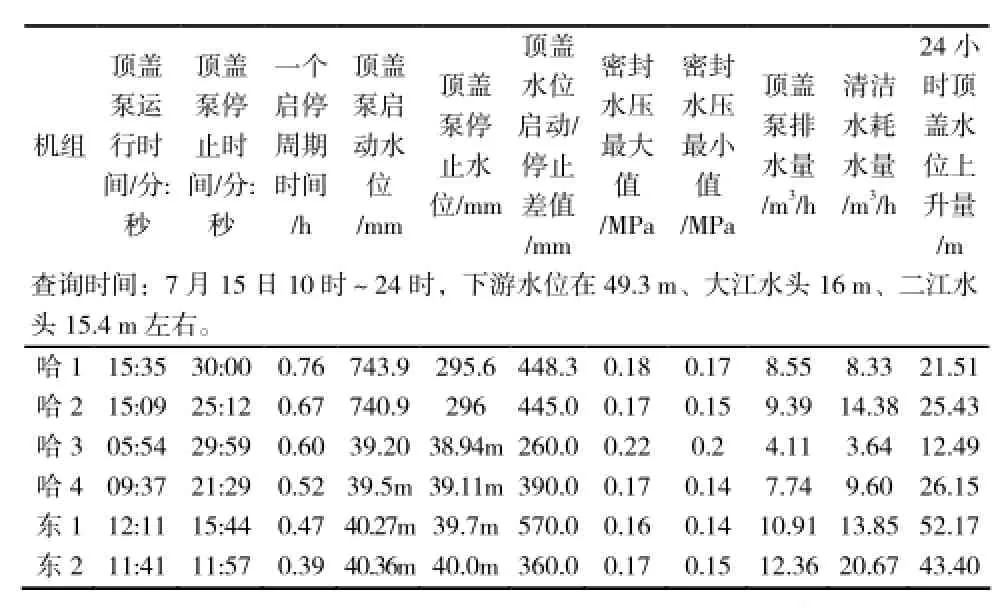

按照表1的方法,对安装主轴端面密封的6台机组进行同时分析,结果如表5所示。

表4 二江和大江某哈电已改机组顶盖泵启停时间与密封水压关系分析表

表5 相同密封装置不同机组顶盖泵运行时间对比分析表

考虑到不同顶盖排水泵实际工作效率的差异,将顶盖漏水量转换成24 h顶盖水位上升量进行比较。表5数据说明:相同工况下不同机组主轴密封漏水量差别较大,漏水量最大的是两台东电机组,三台哈电机组漏水量差别不大,东电机组漏水量是哈电机组的1.5~2倍左右,如图5所示。引起这种差别的主要原因可能是:①设备结构、制造、安装质量不同;②机组运行特性不同。

图5 2 0 1 4年7月1 5日机组顶盖漏水对比图

2.6端面密封和双层平板密封漏水量和清洁水用水量比较

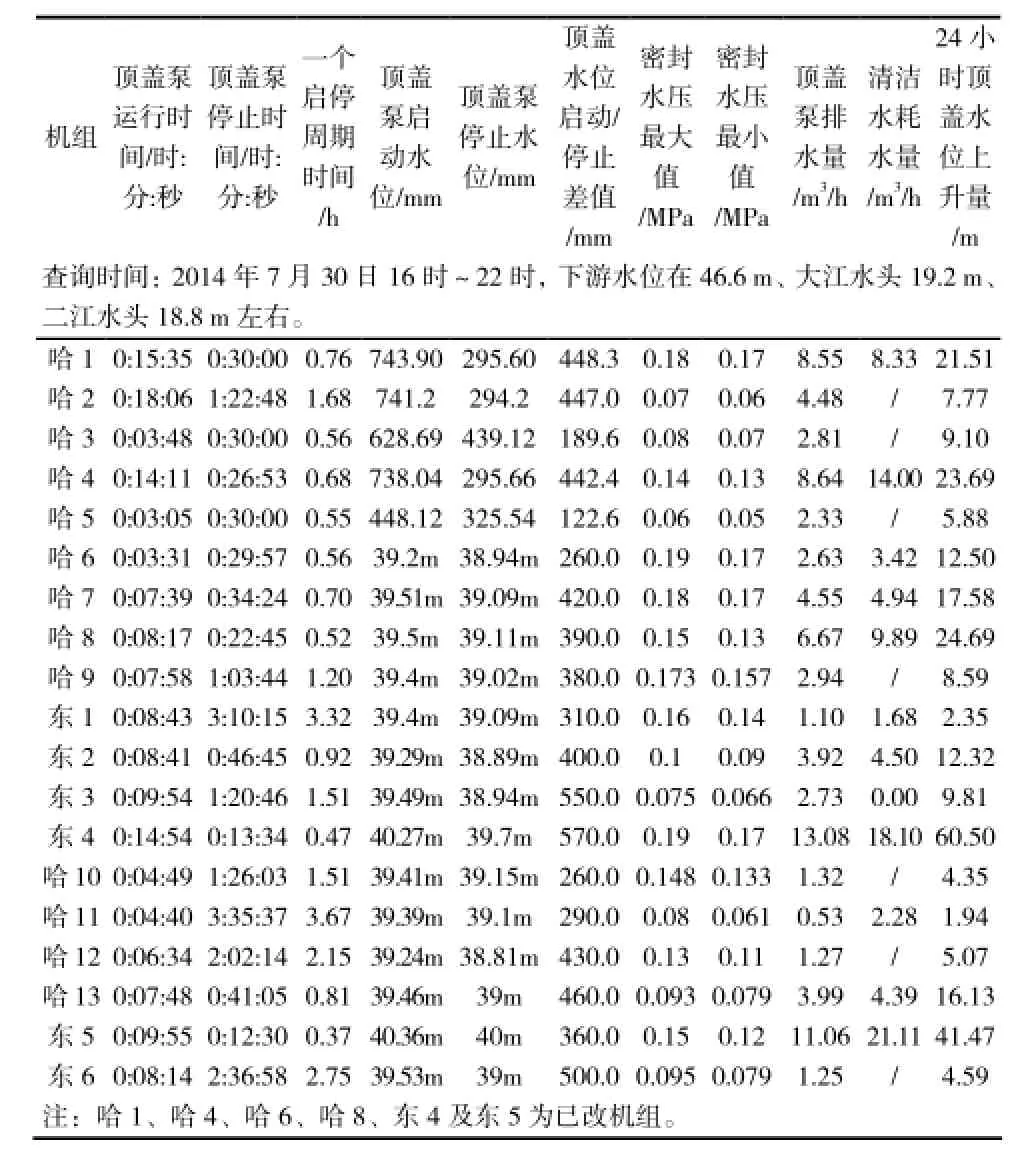

采用同样的方法,对全厂机组进行同时分析,结果如表6所示。

表6 不同密封装置不同机组顶盖泵运行时间对比分析表

同样,将顶盖漏水量转换成24 h顶盖水位上升量进行比较,表6数据说明:相同工况下浮动式端面密封装置的漏水量比双层平板密封装置大2~3倍,如图6所示。

图6 2 0 1 4年7月3 0日机组顶盖漏水对比图

3 浮动式端面密封运行状况和影响因素

(1)浮动式端面密封漏水量较大,漏水量达到6~13m3/h左右,大江某东电已改机组最大为13m3/h左右,顶盖泵启停频繁,大江某东电两台已改机组顶盖泵运行和停止时间几乎相等,顶盖泵排水压力和能耗大。原双层橡胶平板密封正常漏水量1~2m3/h,最大漏水量≤4m3/h。

(2)浮动式端面密封清洁水用水量较大,用水量普遍达到10~21m3/h左右,远大于设计的用水量7.2~10.8m3/h。原双层橡胶平板密封用水量普遍在2~5m3/h左右,若全厂21台机组全部改造后,一年全厂机组清洁水用水量预计增加120~180万m3。

(3)浮动式端面密封安装检修定型后,运行中影响漏水量的主要因素是密封水压和下游水位,但下游水位不受人为控制。从顶盖泵排水量和清洁水用水量数据发现,前者基本上等于后者的一半,即将近有一半的清洁水流入了转轮室,说明运行中密封水压偏高了,按照设计标准,密封水压力只需要比漏水压力高0.03~0.05MPa即可。所以,运行中可以适当降低密封水压力,以减少清洁水耗水量。

(4)不同机组密封的漏水量差别较大,哈电已改机组基本相同,东电已改机组是它们的1.5~2倍,严重时达到3倍左右。除了机组运行特性差异外,更多的可能与密封的结构、制造、安装检修质量有关。

4 浮动式端面密封运行中存在的问题

(1)通过开机试验,发现空载时因转轮室负压,主轴密封清洁水全部被吸进转轮室,并存在类似补气阀吸气的声音,空载时主轴密封存在干摩擦风险。建议机组开停机时,全开水封供水阀门,正常运行期间压力调至0.14~0.20 MPa,具体视水封漏水量而定。

(2)机组停机态时,为节约清洁用水,同时减轻顶盖泵排水压力,需将水封水压调至适当,亦即将水封供水阀开启一点即可;机组开机前及机组空转或空载态时,为保证水封水膜的有效形成,需将水封水压调至≥0.25MPa;机组并网带负荷运行时,需根据机组轮叶前水压及漏水量进行水封水压调整,增加了运行人员调整水封水压的工作量,不利于机组进行快速自动开机并网运行。

(3)目前,其加装的备用水源(技术供水)是否能够满足水封用水要求,有待试验确定。水封改造前,当出现全厂清洁水主管网供水中断,大江2×200m3清水池(二江2×120)可供全厂机组水封应急用水1.5 h,若机组水封全部改造后,清洁水池是否还能够作为应急水源,有待试验。

5 结束语

葛洲坝电站6台机组主轴密封改造为浮动式端面密封结构型式后,已经过一个汛期的运行考验,虽然改造后浮动式端面密封的漏水量较改造前双层平板密封漏水量明显增加,但风险是可控的。因机组运行时间较短,浮动式端面密封的运行特性还有待进一步摸索,尤其是密封水运行压力与密封漏水量和清洁水用水量的关系,需要继续试验探索,进一步优化运行。

中图分类号:TK730.3

文献标识码:B

文章编号:1672-5387(2015)02-0026-05

DOI:10.13599/j.cnki.11-5130.2015.02.007

收稿日期:2014-09-17

作者简介:苏华佳(1971-),男,工程师,从事水电厂运行管理工作。