基于轮胎标识点的轮胎分类系统研究

2015-07-28邢金鹏

王 勇,郭 慧*,邢金鹏

(1.华东理工大学 机械与动力工程学院,上海 200237;2.聊城大学东昌学院 机电工程学院,山东 聊城 252000)

中国作为汽车保有量大国,轮胎的需求量随汽车数量的增长与日俱增,然而轮胎的分类问题一直困扰轮胎生产厂家。现有文献分析表明,目前我国绝大多数轮胎生产厂家仍然采用人工分类的方法,不仅效率低,而且易出现误检、错分等现象[1]。

随着工业自动化技术的发展,轮胎制造业也不断地应用新技术,从而优化轮胎生产制造工艺过程[2-3]。机器视觉作为新兴技术,在工业自动化中得到广泛应用[4-6]。

为解决轮胎制造过程中的轮胎分类问题,本工作基于机器视觉的理论基础和VC++开发平台,依据工业轮胎分类的实际需求,研发一种基于轮胎标识点的轮胎自动分类系统。该轮胎分类系统主要由轮胎标识点图像采集装置、标识点图像处理系统和轮胎分类执行系统组成,旨在实现轮胎的有效分类,提高轮胎制造业的效益。

1 工作原理

本工作研究的轮胎分类系统主要由硬件设备和软件系统构成。硬件设备主要用于轮胎标识点图像的采集。软件系统由VC++开发平台设计完成,主要用于轮胎标识点图像的识别。轮胎标识点图像如图1所示。

图1 轮胎标识点图像

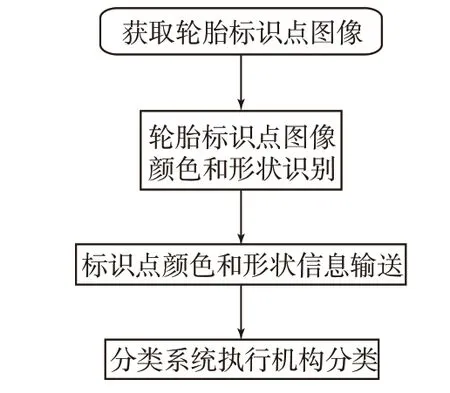

轮胎分类系统首先利用硬件设备采集图1中的轮胎标识点图像,然后将采集到的轮胎标识点图像输送到分类系统的软件部分,识别出获取的轮胎标识点图像颜色和形状信息。最后,分类系统将轮胎标识点图像信息输送给轮胎分类执行系统,依据轮胎标识点信息,驱动执行机构实现轮胎的分类。轮胎分类系统工作原理如图2所示。

图2 轮胎分类系统工作原理

2 硬件部分

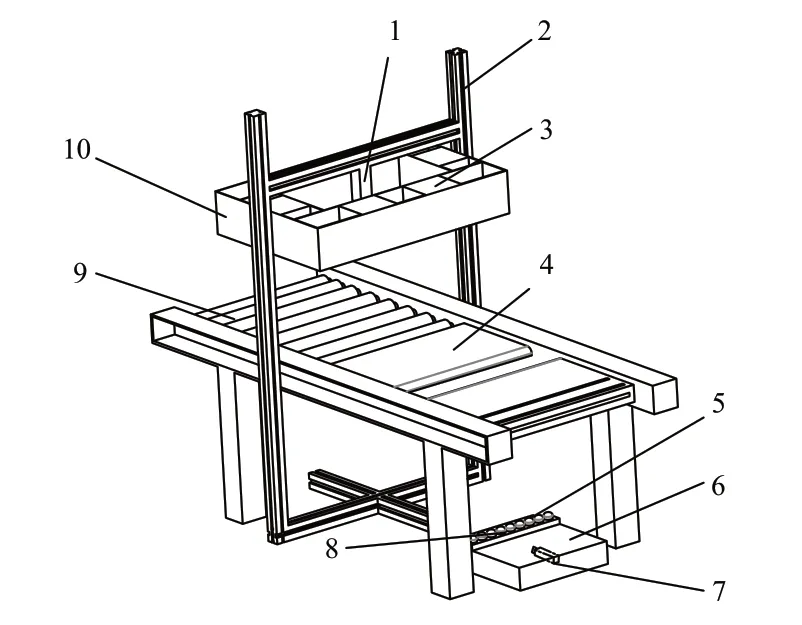

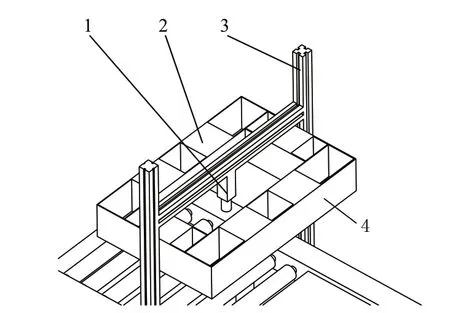

轮胎分类系统的硬件设备主要由工业相机、工业电脑、照明装置和支架组成,用于轮胎标识点图像的采集。因此也可以将轮胎分类系统的硬件部分视为轮胎标识点图像采集装置,其结构如图3所示。

由于打码机在轮胎的侧面印刷上标识点后,轮胎随机掉落在输送带上,因此不能保证印有标识点的一侧朝向一致。为保证能够采集到所有的轮胎标识点图像,设计了如图3所示的上下光源和相机结构。

图3 轮胎分类系统结构示意

2.1 硬件控制系统

轮胎标识点图像采集装置仅仅是图像采集的硬件设备,要准确获取轮胎标识点图像,还需要驱动硬件设备的控制系统。本工作采用可编程控制器(PLC)结合光电开关和旋转编码器设计图像采集控制系统。

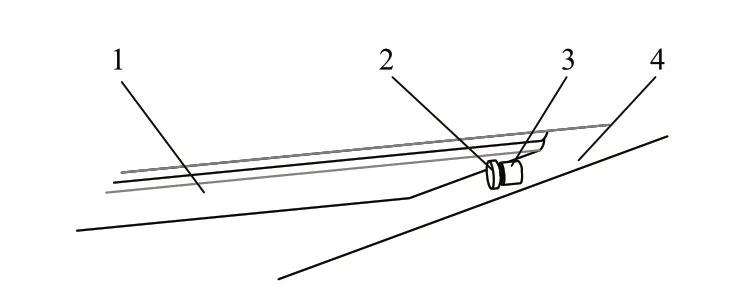

光电开关安装在导轨的两侧,用于检测轮胎到来的信号。旋转编码器置于输送带下侧,且安装在编码器上的旋转轮与输送带紧密贴合。旋转编码器安装位置如图4所示。

图4 旋转编码器安装位置示意

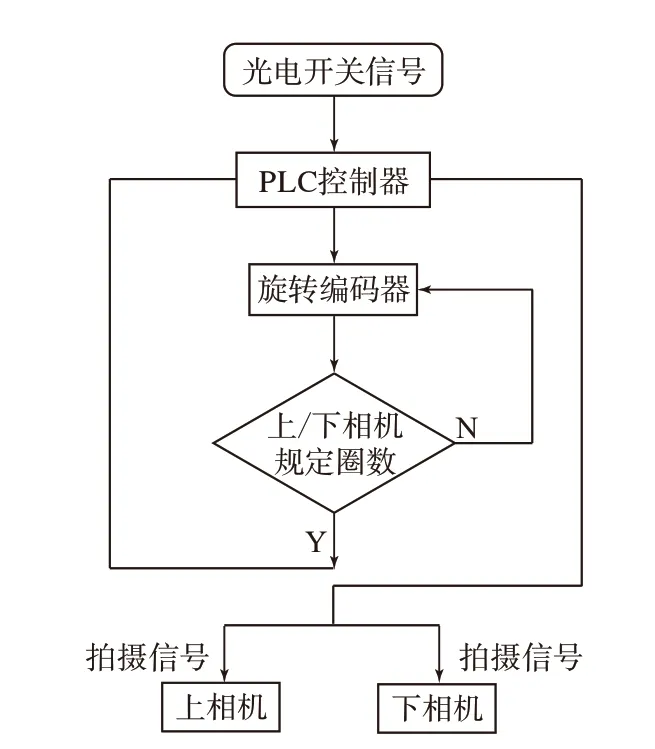

当光电开关检测到输送带上有轮胎到来的信号时,光电开关将该信号输送给PLC控制器,PLC随即启动旋转编码器的计数功能。当旋转编码器计数到设定值T1时,PLC启动上相机对轮胎上侧面进行拍摄;当旋转编码器计数到设定值T2时,PLC启动下相机对轮胎下侧面进行拍摄。图像采集装置控制系统工作原理如图5所示。

图5 图像采集装置控制系统工作原理

2.2 上相机与光源

对于分布在轮胎上侧面的标识点,可以采用一次拍照而获取完整的标识点图像。因此将上相机和光源设计成如图6所示的相机外露式。同时,为消除外界光照对拍摄图像质量的影响,采用光照均匀、工作寿命长且易于设计的发光二极管(LED)外加光源[7]。

图6 上相机和光源结构示意

2.3 下相机与光源

受图像采集装置结构设计和实际应用的限制,对分布于轮胎下侧面的轮胎标识点拍摄一次不能采集完整的轮胎标识点图像。通过设置相机拍摄的感兴趣区域宽度,对同一轮胎进行多次拍照(一般拍摄6次),获取条状轮胎标识点图像,最后通过图像拼接技术,将其拼接成一幅完整的轮胎标识点图像,如图7所示。

下相机和光源结构如图8所示。如果直接采用工业相机对轮胎下侧面的轮胎标识点图像进行拍摄,相机与轮胎之间的距离过小会导致景深不能满足拍摄要求,因此在设计下相机图像采集装置时,利用镜面反射原理,通过反光镜的镜面反射增大相机与轮胎下侧面之间的距离,满足下相机拍摄对景深的要求。

图8 下相机和光源结构示意

3 软件系统

图像处理软件是该轮胎分类系统的核心,软件的设计主要包括轮胎标识点图像降噪处理、标识点颜色和形状特征向量的提取、标识点颜色识别器和形状识别器的构建。在软件设计时采用VC++软件作为设计平台,结合LIBSVM软件包[8],设计了如图9所示的轮胎分类系统可视化平台。

图9 轮胎分类系统可视化平台

3.1 标识点图像降噪

利用图像采集装置采集到的轮胎标识点图像,在电路中传输时,会在图像中引入噪声,导致图像质量降低。为消除图像噪声对标识点图像识别的影响,在标识点识别前,采用中值滤波技术对图像进行降噪处理。中值滤波能够在去除图像噪声的同时,保护图像边缘信息不受破坏[9],为后续标识点识别奠定基础。

3.2 标识点图像颜色特征量提取

采用CCD工业相机获取的轮胎标识点图像存储为RGB颜色空间,该空间的R,G和B三个颜色分量具有较高的相关性,不适于颜色识别研究。为此,本工作在进行标识点颜色识别前,将原始图像从RGB颜色空间转换到HLS颜色空间,HLS颜色空间中的色度向量能够较为准确地区分不同种颜色特性。因此,在识别标识点颜色时,只需要识别不同颜色的色度向量即可,提高了颜色识别的效率。

3.3 标识点图像形状特征量提取

形状识别是标识点识别的另一项重点研究内容。本工作采用复数傅里叶子系数描述作为轮胎标识点形状识别的特征向量。在提取标识点形状傅里叶描述子系数前,先要对降噪后的标识点图像进行图像分割、边缘检测和轮廓坐标提取等操作。然后,对标识点轮廓坐标进行傅里叶变换,获取描述标识点形状特征的傅里叶描述子系数。

3.4 标识点识别器的构建

采用机器视觉技术中较为常用的支持向量机(Support Vector Machine,SVM)人工智能算法,进行轮胎标识点识别器的构建。支持向量机是由V.Vapnik[10]提出的一种经典人工智能算法。由于典型的支持向量机仅适用于两类分类问题,而本研究的轮胎标识点涉及红、黄、蓝、白4种颜色和方形、圆形、菱形、圆环、十字形5种形状,属于多类别分类问题,因此直接采用典型支持向量机算法不能达到有效分类的效果。

采用由J.C.Platt等[11]提出的导向无环图多类支持向量,构建轮胎标识点识别器。应用J.C.Platt等提出的决策导向无环图支持向量机分类算法,可有效解决多类别分类问题。该算法通过在N类样本中构建N(N-1)/2个二值样本分类器,并利用这N(N-1)/2个样本分类器对每类样本进行“淘汰”测试,以识别样本种类。

4 轮胎分类执行系统

轮胎标识点识别器识别出轮胎标识的颜色和形状信息后,将该信息输送给轮胎分类执行系统。分类执行系统根据轮胎标识点信息,将轮胎分类至相应类别。轮胎分类执行系统实物如图10所示。本工作依据实际要求,设计了3套轮胎分类机构,每套轮胎分类机构代表一种类型的轮胎。当轮胎在输送带上输送到相应分类机构处时,分类器将其从输送导轨上拨离至分类导轨,从而实现轮胎的分类输送。

图10 轮胎分类系统

5 结语

针对轮胎制造过程中轮胎分类入库困难的问题,设计研制一种基于轮胎标识点的轮胎自动分类系统。该系统通过采集并识别打印在轮胎侧面的轮胎标识点信息,依据轮胎标识点的颜色和形状信息的不同,将轮胎划分为相应种类,实现了轮胎的自动高效分类。应用该系统能够有效地提高轮胎分类效率,显著提高轮胎制造业的生产效益。