芳纶橡胶输送带的接头强度研究

2015-07-28萨日娜石春蕾吴建国孙业斌

李 源,萨日娜,石春蕾,吴建国,孙业斌,田 明*

(1.北京化工大学 先进弹性体材料研究中心,北京 100029;2.无锡宝通科技股份有限公司,江苏 无锡 320200)

芳纶橡胶输送带因其厚度和伸长率小、强度高的优点而适用于长运距、大运量的运输工况,受到了国外输送带企业的广泛追捧,但芳纶橡胶输送带接头强度保持率低、质量差等问题制约了其推广应用。

接头部位是输送带运行中最薄弱的环节,在长距离输送系统中,接头强度下降往往是导致断带等重大安全事故的直接原因[1]。芳纶橡胶输送带一般只有1层,使用传统的阶梯搭接方案,接头强度和动态屈挠性能损失严重[2]。目前,采用指型插接的接头方案在国外已有报道[3],如德国标准中明确指出高强度单层或双层织物芯输送带的接头都使用指型插接方式进行连接[4]。

芳纶橡胶输送带指型插接方法(如图1所示)与钢丝绳芯输送带十分相似。钢丝绳芯输送带的插接强度来自于钢丝绳与橡胶间的剪切力。芳纶橡胶输送带指型插接接头的强度同样来自于骨架材料帆布与橡胶、橡胶各层间剪切力的综合作用。

指型插接法的剪切力来自于三方面:指型接缝中的橡胶剪切力、在拉伸失效前的形变过程中贴胶/骨架材料的剪切力以及贴胶/覆盖胶之间的定关系,剪切强度的大小将影响接头强度[5]。

本工作以芳纶DPP1000型直经直纬帆布为例,对输送带的静态接头强度进行系统研究,分析指型长径比、贴胶厚度和织物增强层结构等因素对接头强度的影响。

1 实验

1.1 主要原材料

DPP1000型芳纶帆布,亚东工业苏州有限公司提供,其经纱为芳纶纤维、纬纱为锦纶纤维;EP250型帆布,江苏太极实业新材料有限公司提供,其经纱为聚酯纤维、纬纱为锦纶纤维;输送带覆盖胶和贴胶,无锡宝通科技股份有限公司提供。

1.2 接头结构设计

单层输送带选用指型插接方案。成型模具外径尺寸为500 mm×500 mm×12 mm,接头样品尺寸为420 mm×420 mm×12 mm。选用的夹具宽度为150 mm,设计接头每端被夹持部分的长度为100 mm,插接部分长度为200 mm。

在指型插接区指型长度一定的情况下,芳纶橡胶输送带指型接头的制作方案包括:1)考虑不同指根宽度(长径比)的影响;2)考虑不同贴胶厚度的影响;3)考虑不同织物增强层放置方式的影响。具体方案如表1所示。

表1 不同芳纶橡胶输送带指型接头试验方案

1.3 未放置织物增强层的指型接头制作

1.3.1 芳纶帆布指型的制备

用美工刀将芳纶帆布切割成420 mm×420 mm的试样,保持试样经、纬线平直,边缘齐整。沿经向方向在帆布表面画中心线,以其为中心向两侧每隔特定指根宽度单位做标记,用美工刀切割,遵循去多留少的原则,将多余部分清除,保持布面的干净、平整,以方便插接工序的开展,修剪好的指型如图2所示。

图2 修剪好的指型骨架材料

将切割好的两片骨架材料沿中心线对齐,交叉对接,指间缝隙紧密拼合、不留空隙。

1.3.2 成型

根据试验方案进行贴胶出片:采用无锡市晨光橡塑机械厂生产的XK-160型开放式炼胶机制备420 mm×420 mm贴胶层,并将贴胶覆在接头上下两侧,压实后覆上、下覆盖胶。为控制单一变量,上/下覆盖胶厚度统一设计为6和3 mm。用记号笔在上覆盖胶表面画中心线,并画出指型区的范围。

1.3.3 硫化

选用湖州东方机械有限公司生产的XLB-500×500×2型平板硫化机硫化接头,用硅油纸包覆成型好的试样,将样品放入模具中。硫化条件为150 ℃/14 MPa×40 min。

1.3.4 试样制备

硫化好的接头试样以中心线为基准,向两侧每隔60 mm做标记,使用美工刀从接头上割取3块宽度为60 mm、长度为420 mm的矩形试样,如图3所示。

图3 接头试样示意

1.4 带有放置织物增强层的指型接头制作

在1.3.1及1.3.2步骤操作完成后,在试样上下铺设一层特定取向的增强层帆布,增强层帆布的尺寸为420 mm×215 mm,边缘距指根处分别为10和5 mm,如图4所示,三维层间结构如图5所示。

图4 带有织物增强层的接头结构剖视图

图5 芳纶橡胶输送带指型接头部位的层间结构示意

1.5 拉伸性能测试

接头试样的静态拉伸强度使用高特威尔检测仪器(青岛)有限公司生产的AI-7000LA30型30 t卧式拉力机测试。拉伸速率为(100±10)mm·min-1,记录接头试样拉伸强度的最大值,测试不少于5个样品并取平均值。

2 结果与讨论

输送带在张紧受拉过程中,拉力主要由骨架材料承担。接头区的骨架材料不是连续的整体,被拉开而无法承担带体所受的拉力,贴胶和覆盖胶横跨在接缝上,在接缝扩展时变形吸收能量,因此形变由骨架材料向外传递到覆盖胶。由于芳纶骨架材料的收缩率小于2%,贴胶的模量小于覆盖胶,相同的拉伸位移下各部分受应力大小为覆盖胶>贴胶>骨架材料,因此分担覆盖胶在接缝扩展中吸收的能量、阻碍骨架材料位移引起的覆盖胶剪切形变是提高接头强度的可行方法。

2.1 指根宽度(长径比)

指根宽度对指型接头强度的影响见表2。由表2可见,随着指根宽度的增大,接头强度呈下降趋势。在指型区长度一定时,参与剪切的贴胶面积也随之确定,在有限的剪切面积内,贴胶上由于拉伸产生的内应力主要集中在指缝处[6](图6中虚线部分)。

图6 指缝间拉伸应力集中区域示意

表2 指根宽度对指型接头强度的影响 kN·m-1

根据几何尺寸关系有:

式中,θ为指尖夹角,B为指根宽度,s为单条指缝长度,W为样带总宽度,n为指型个数,S为指缝的总长度。

其中

式中,r为长径比,L为指型长度。

由上式可知,L和W确定时,S∝r∝1/B。减小B相当于增大了S,参与剪切受力的接缝面积增大,单位接缝面积受到的拉伸应力更加均匀分散。

依据德国标准[4],随着骨架材料强度的提高,r也相应提高,在试样长度一定的情况下,减小B可以提高接头强度。

虽然B的减小能提高指型接头的接头强度,然而较小的B对骨架材料的裁剪提出了更高的要求,不仅增加了时间成本,也会影响帆布骨架材料的结构强度,因此应根据实际情况选择合适的B。

2.2 贴胶厚度

贴胶厚度对指型接头强度的影响见表3。由表3可知,随着贴胶厚度的增大,接头强度先增大后逐渐减小,在贴胶厚度为1 mm时达到最大。主要考虑的因素包括帆布与橡胶的粘合力及贴胶本体的强度。接头在拉伸受力过程中,骨架层/贴胶层界面所受的剪切力主要由骨架材料与贴胶的粘合力所提供,因此骨架材料与贴胶良好的粘合是接头高强力的基本保障。此外,在拉伸位移过程中,接头区的形变从内层骨架材料向外层贴胶和覆盖胶传递,骨架材料/贴胶和贴胶/覆盖胶两界面形变的响应差异导致贴胶内部产生剪切力矩,贴胶本体强度的大小亦是影响接头强度的关键。

表3 贴胶厚度对指型接头强度的影响 kN·m-1

贴胶太薄易造成骨架材料/贴胶胶接面缺胶,贴胶在硫化过程中难以完全贯穿到骨架材料中,因而形成不了足够的铆固点,使得硫化后贴胶层与骨架层粘合达不到理想值,局部的间隙更易引起应力集中[7],影响接头强度。当贴胶厚度较小时,贴胶内部剪切力矩较小,失效模式主要为界面处的粘合失效[8]。

随着贴胶厚度的增大,用于提高界面粘合的胶厚并没有增大,却使贴胶内部剪切力矩增大,贴胶受剪切发生损伤,发生内聚失效[9]。不同厚度贴胶的接头试样失效情况如图7所示。由图7可见:贴胶厚度为1 mm试样失效发生在骨架材料/贴胶界面,此时芳纶帆布从橡胶中抽出,表面附胶均匀,达到贴胶与帆布粘合强度的最大值;贴胶厚度为2 mm试样失效归因于贴胶内部的剪切撕裂,此时骨架材料/贴胶界面并没有发生破坏,接头强度下降明显。

图7 不同厚度贴胶的接头试样失效情况

综上可知,当上、下贴胶厚度总和与帆布的厚度基本一致时,接头强度达到最大。实测芳纶布的厚度为(2.5±0.1)mm,贴胶厚度在1 mm左右较合适。

2.3 织物增强层

理论上骨架材料可视为不可伸长,贴胶的拉伸模量及强度也远小于覆盖胶,但在实际拉伸过程中往往是贴胶引起的较大拉伸形变传递给覆盖胶,最终导致接头失效。理论上的优化方向是提高贴胶的模量及增强覆盖胶的强度。

已经报道的关于直经直纬输送带指型接头方案均使用织物增强层[2-3]。德国标准中所述为一般采用纱罗结构的锦纶网布或者横铺的锦纶帘布[4]。织物增强层铺展在接头处贴胶与覆盖胶间,一方面在硫化成型过程中固定指型,另一方面也为覆盖胶提供强度并阻碍芯部的剪切形变向覆盖胶传递。值得注意的是,增强层的厚度会影响指型接头的动态屈挠性能,因此不宜选用太厚的增强层。

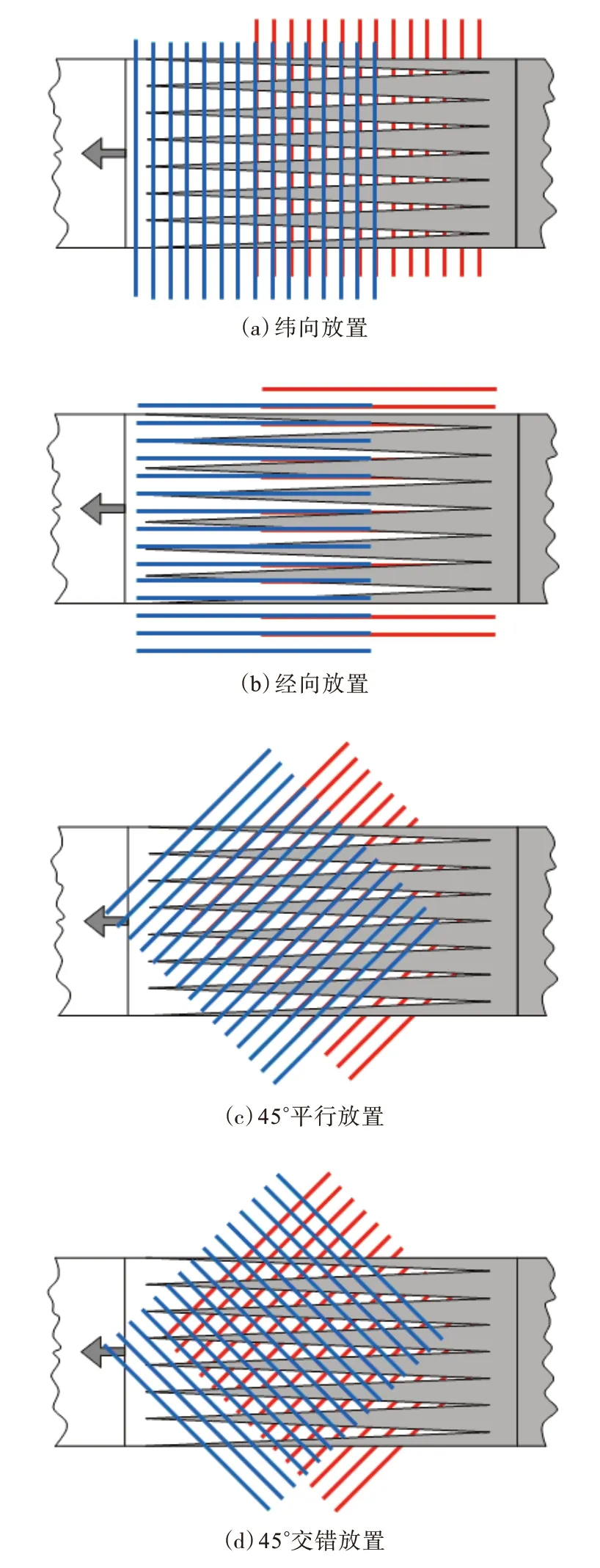

由于芳纶帆布在硫化过程中纬向有明显的延展,因此使用网布和帘布很难抑制指型的延展分叉。试验采用EP250型帆布作为增强层材料,设计了4种可能的增强层放置方案,如图8所示。

图8 增强层放置方向示意

增强层放置方案对接头强度的影响见表4。由表4可见:4种方案的接头强度均明显高于未放置织物增强层,经向放置的接头强度明显大于其他放置方案;纬向放置接头强度达到427 kN·m-1,比未放置增强层方案提高39%;经向放置接头强度达到574 kN·m-1,明显大于纬向放置方案,比未放置增强层提高87%;采用上、下增强层45°平行放置,接头强度仅为372 kN·m-1,小于纬向和经向放置的强度;采用上下增强层45°交错放置,接头强度介于经向放置与纬向放置之间。

表4 增强层放置方案对指型接头强度的影响 kN·m-1

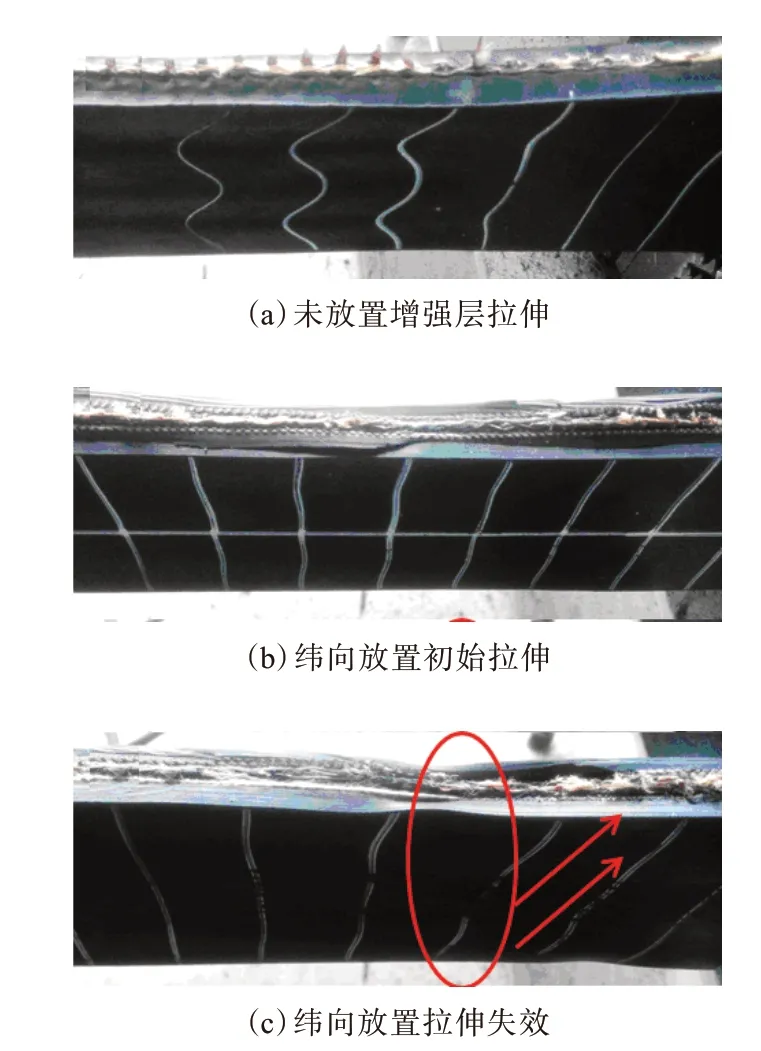

指型接头试样的拉伸形变情况见图9。由图9可见:未放置增强层时,拉伸过程中覆盖胶表面标识直线产生明显的扭曲,这是因为上下指缝处的覆盖胶因骨架材料的位移而引起剪切形变;纬向放置的初始拉伸阶段剪切形变并不明显(表面标识线没有出现明显的扭曲),这是因为EP布纬向仍有一部分强度,当初始位移小时剪切力较小,EP布纬向的强度可以分担一部分覆盖胶所受剪切形变,而位移量增大后这种阻碍形变的作用不再明显,覆盖胶产生“颈缩”现象,颈缩处出现与拉伸方向约成45°的肩形斜面[10],增强层断裂的失效情况见图10。

图9 指型接头试样的拉伸形变情况

图10 纬向放置增强层断裂失效情况

经向放置增强层指型接头试样的拉伸形变情况见图11。由图11可见:经向放置增强层明显减小了覆盖胶的剪切形变,EP布经向的高强度分担了覆盖胶更多的拉伸应力;失效发生在指型根部、增强层区以外。试验中接头在拉断时,织物增强层完好,在一端的接缝处发生脱层,这是由于覆盖胶在增强层区内外形变速率不同所致,改进的思路是增大增强层的长度,使形变速率过渡平缓。

图11 经向放置增强层指型接头试样的拉伸形变情况

纬向放置的EP布纬向抗拉伸形变作用有限,而EP布经向的高强度可以承受高应力,有效地削弱贴胶面的剪切形变向覆盖胶的传递。由于引入了贴胶/EP布和EP布/覆盖胶2个粘合界面,拉伸过程中纤维首先承受应力,个别纤维即使断裂,由于橡胶的粘合作用和塑性流动,纤维发生经向位移的趋势得到抑制,仍能保持初始的位置。覆盖胶受力引发裂纹时,软胶料依靠切变作用使断裂功有很大一部分消耗于反抗胶料与纤维的粘合力,阻止裂纹的发展[10]。

观察拉断后的试样发现,增强层在拉伸过程中保持完好,骨架层指型结构也未从胶料中抽出,指型接头区保持完整,而夹具加持部位由于加持力对覆盖胶造成的细观损伤在拉伸过程中扩展造成破坏,见图12。增强层保持完好说明增强层织物所受的界面剪切力小于自身强度;骨架层未抽出说明粘合强度高,界面剪切力小于粘合强度。

图12 夹具加持处的失效

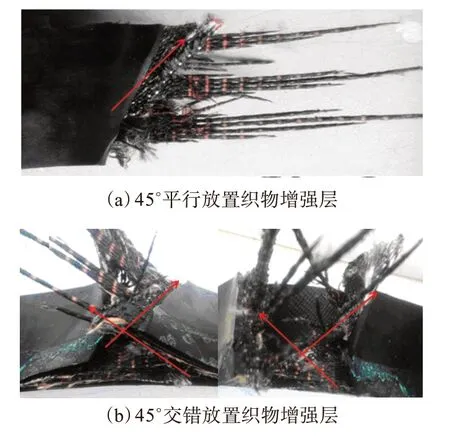

指型接头试样失效情况见图13。由图13可见:45°平行放置织物增强层,覆盖胶连同增强层EP布呈45°取向断裂,这与EP布放置的方向有关,也与胶料“颈缩”有关;45°交错放置增强层,接头失效形式与45°平行放置相似,上、下覆盖胶与增强层呈45°交叉开裂。上、下增强层相互垂直的结构取向能一定程度上抵消骨架层受到的剪切作用,相较于纬向放置的方式,一定程度上阻碍了形变的传递。

图13 指型接头试样失效情况

3 结论

芳纶橡胶输送带的静态接头强度与尺寸结构参数密切相关,选择带有织物增强层的指型接头能够得到较理想的接头强度。当指型区长度一定时,指型宽度、贴胶厚度及织物增强层放置的方式对接头强度均有显著影响。

适当减小骨架材料指型宽度对提高接头强度有利;贴胶的厚度要根据骨架层的厚度合理选择,增加增强层也要适当增大贴胶厚度;织物增强层的加入能够大大提高接头强度;选择织物增强层的经向与输送带运行方向相同时,接头强度保持率最优。