冷轧钢带肋浪缺陷控制工艺研究

2015-07-27岳宜科张伟国燕照顺侯元新山东泰山钢铁集团有限公司山东莱芜271100

岳宜科,张伟国,燕照顺,侯元新(山东泰山钢铁集团有限公司,山东 莱芜 271100)

冷轧钢带肋浪缺陷控制工艺研究

岳宜科,张伟国,燕照顺,侯元新

(山东泰山钢铁集团有限公司,山东 莱芜 271100)

本文对冷轧钢带肋浪缺陷形成的原因进行了分析,确定了主要原因,并通过采取增加乳化液喷嘴数量、优化中间辊倒角、对左右卷取机中心线找正等方面的控制措施,冷轧钢带肋浪缺陷得到了有效控制,取得了良好的效果。

冷轧钢带;肋浪缺陷;控制

1 前言

六辊HC可逆冷轧机具有中间辊弯辊横移、工作辊正负弯辊及轧辊倾斜等板形调节技术,但板形缺陷一直未能消除,特别是肋浪板形缺陷仍占有一定的比例。如何减少冷轧钢带肋浪缺陷成为冷轧产品质量控制的关键。但肋浪缺陷形成的原因较复杂,因此,研究冷轧钢带肋浪缺陷形成原因,并制定针对性的措施进行控制成为提升冷轧产品质量的重要环节。

2 肋浪缺陷形成原因

对肋浪缺陷形成的原因从人、机、料、法、环等方面进行了查找分析,共找出了以下3个方面的主要原因:

2.1 乳化液的喷嘴数量少

因轧机乳化液喷嘴数量少,轧制时钢带润滑冷却效果不良,轧制温度过高(90℃以上),在冷却不良部位出现肋浪缺陷。

2.2 轧辊倒角尺寸不准确

因中间辊倒角尺寸小,无法满足工作辊弯辊要求,弯辊量超过100%,影响板形调整。

2.3 左右卷取机中心不正

通过对轧机左右卷取机中心线进行测量,1#卷取机偏差在0.65mm,2#卷取机偏差在0.8mm,超过标准,导致卷形不齐,板形难以控制,形成肋浪缺陷。

图1 改造前喷射梁及喷嘴

图2 改造后喷射梁及喷嘴

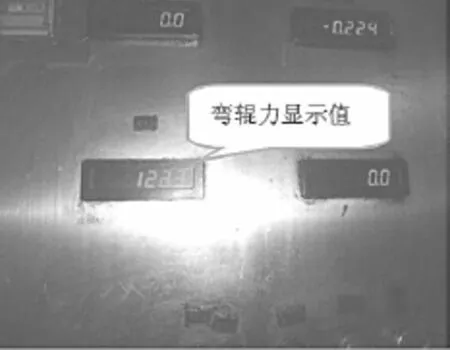

图3 弯辊力超标

图4 中间辊倒角

3 肋浪缺陷控制措施

根据以上肋浪缺陷形成原因,从增加乳化液喷嘴数量、优化中间辊倒角、对轧机左右卷取机中心线找正三个方面制定了如下控制措施:

3.1 增加乳化液喷嘴数量

针对乳化液喷嘴数量偏少(见图1),导致工艺润滑冷却效果不好造成肋浪缺陷的问题。通过增加乳化液喷嘴数量,在工作辊上下喷射梁两边部260mm处增加5个乳化液喷嘴,共计20个喷嘴(见图2)。同时取消喷射梁内的隔板,达到流量均匀的效果,提高了冷轧钢带肋部冷却效果,有效的减少了肋浪缺陷。

3.2 优化中间辊倒角

由于中间辊倒角尺寸过小,无法满足工作辊弯辊要求,弯辊力超过100%(见图3),影响板形调整,出现肋浪缺陷。针对此问题,磨床工根据倒角弧度和宽度要求,在中间辊上磨削弧度为5度,宽度为90mm的倒角(见图4)。中间辊倒角磨削后由装配机组、轧制车间和技术科人员对倒角进行验收,符合要求后再上线生产,有效的解决了因倒角不准确造成的肋浪缺陷。

3.3 对轧机左右卷取机中心线找正

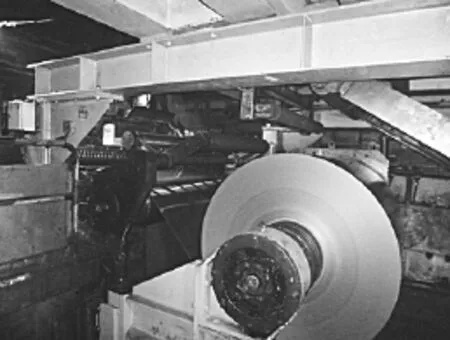

由于轧机左右卷取机中心线不正,造成卷形不齐(见图5),板形不易调整,肋浪缺陷难以消除。通过对轧机左右卷取机的中心线找正,使左右卷取机中心线偏移控制在0.6mm以内,实现了左右卷取机在中心线上,保证了卷取质量(见图6),从而提高了板形质量。

图5 中心线调整前的卷形质量

图6 中心线调整后的卷形质量

4 结语

通过分析,冷轧钢带肋浪缺陷形成的主要原因是:乳化液的喷嘴数量少,轧辊倒角尺寸不准确,左右卷取机中心不正。针对肋浪缺陷形成的原因,通过采取上述控制措施,冷轧钢带肋浪缺陷降级率由实施前的1.31%降低到实施后的0.09%,达到了预期目标。