立式风力发电机用永磁轴承的设计及其力学性能研究

2015-07-26张钢倪晓艇孟庆涛刘飞张坚

张钢,倪晓艇,孟庆涛,刘飞,张坚

(上海大学 机电工程与自动化学院,上海 200072)

为使风能资源成为不可缺少的战略替代能源,必须开展低风速风能的利用与高效先进的风力发电理论和技术的研究[1]。其中支承技术是减少机械能传递过程中损耗的关键,永磁轴承作为一种支承,凭借寿命长、摩擦小等显著优点在工业应用方面得到广泛关注。文献[2]根据“拉推磁路”发明了首台微摩擦力全永磁悬浮离网型卧式风力发电机。文献[3]研制了500 W永磁悬浮卧式风力发电机样机,使其启动阻力矩降低了约40%。

虽然永磁轴承在风力发电机领域中取得了一定程度的应用,但至今还未研制出像滚动轴承那样标准化、系列化生产的永磁轴承,这无疑限制了其工业应用。因此,从风力发电机的支承技术入手,设计出一种用于1 kW立式风力发电机上的永磁轴承,对设计的永磁轴承进行力学特性研究,通过试验验证理论分析的正确性及永磁轴承工业化的可行性。

1 永磁轴承的设计

1.1 设计要求

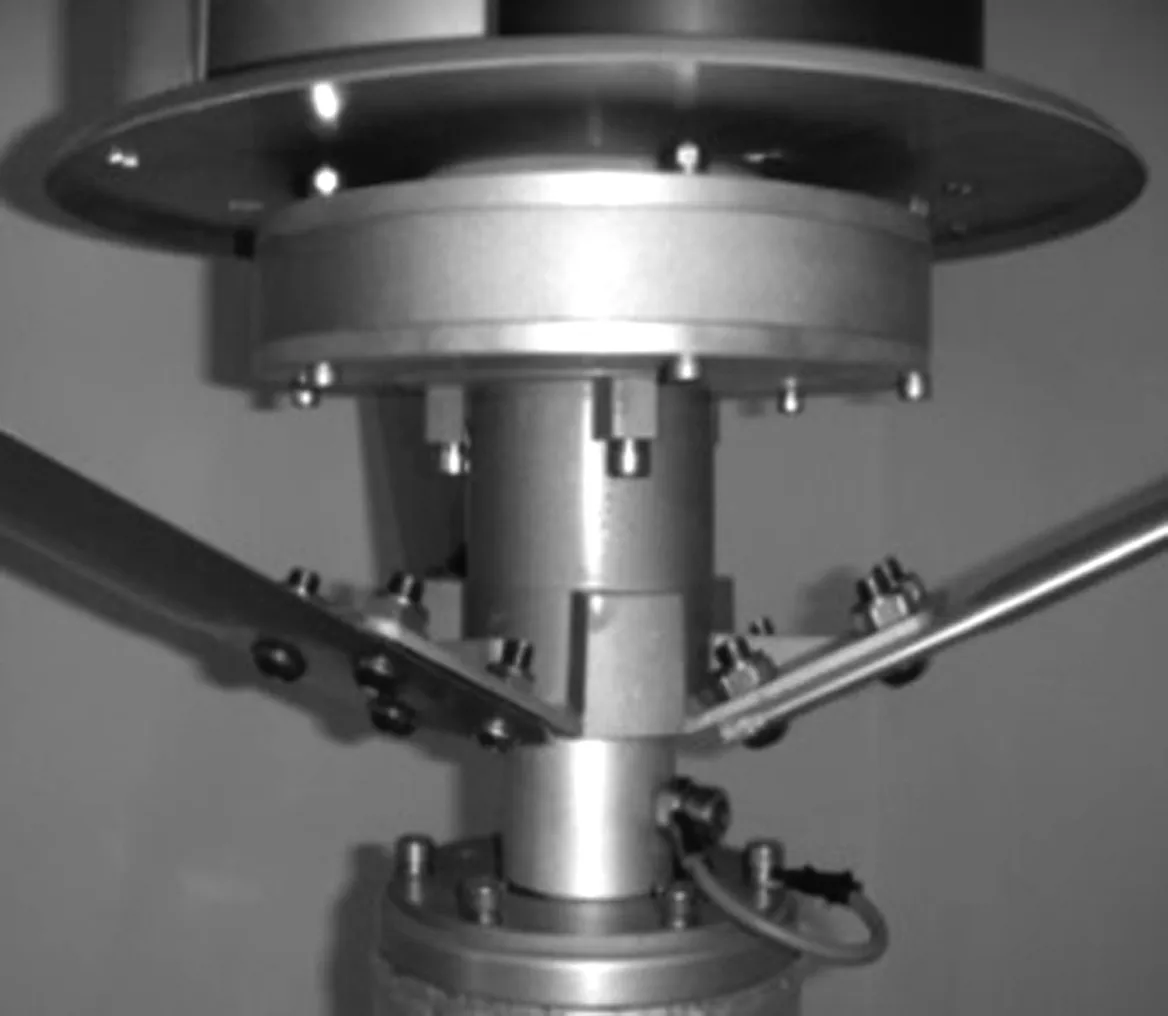

某公司自行研制的1 kW立式风力发电机的盘式发电机及支承部位如图1所示,该风力发电机的盘式发电机内嵌有普通滚动轴承,用以支承整个风轮。在实际应用中发现,由于滚动轴承寿命短、摩擦力较大,从而增大了风力发电机的启动力矩和最低启动风速,非常不利于节能。因此,研制了一种可替代滚动轴承用于支承该风力发电机的永磁轴承。鉴于该风力发电机的实际情况,所设计的永磁轴承需满足以下要求:永磁轴承的内径限定为48 mm,外径限定为120 mm,高度限定为100 mm;承受600 N的轴向力时轴向位移小于1 mm;需制作出凸缘,并能与盘式发电机合理连接。

图1 盘式发电机示意图

1.2 磁环的选用

永磁轴承完全依靠永磁体本身所产生的永久磁力来实现转轴在部分自由度上的稳定悬浮,因此永磁轴承中磁环必须满足600 N的承载要求,且在承受600 N的轴向力时轴向位移应小于1 mm。文献[4]通过对各种结构的轴向永磁轴承进行分析得出:无论是三环、五环还是六环永磁轴承均不能满足上述设计要求。为了能在有限的空间内尽可能提升永磁轴承的承载力,结合文献[5-6]中磁环尺寸优化的特点,提出仅由一对永磁环所构成的只承受单向载荷的二环轴向永磁轴承。

在进行永磁环尺寸设计时,运用经验公式初步计算磁力是否满足工程需要。文献[4]提出了两永磁环之间轴向磁力计算的经验公式

(1)

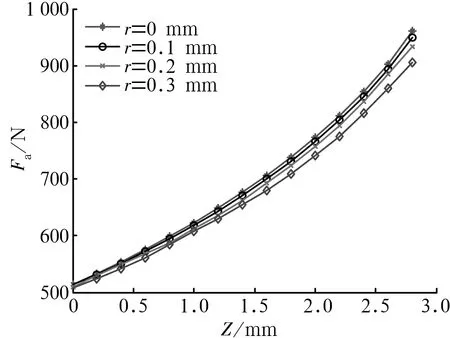

式中:k为修正系数;R1,R2分别为永磁环的内、外半径;M为永磁环的宽度;μ0为真空磁导率,μ0=4π×10-7H/m;Lg为两永磁环间的初始气隙;Z为动磁环的轴向位移;Br为永磁环的剩磁;L为永磁环的厚度。根据所需永磁轴承的装配要求和受力工况,取Lg=3 mm,R1=38 mm,R2=50 mm,M=12 mm,L=12 mm。经过计算得到轴向力与轴向位移之间的关系,如图2所示。

图2 基于经验公式的轴向承载特征曲线

由图2可知,轴向位移为0.9 mm时,轴向承载力可以满足工程需要,因此初步设计的磁环尺寸是合理的。

1.3 结构设计

在确定了磁环尺寸之后,结合1 kW立式风力发电机对永磁轴承的设计要求,设计了二环轴向永磁轴承,工作原理如图3所示。

1—动磁环;2—定磁环;3—外圈;4—轴;5—可分离辅助推力球轴承

由文献[7]可知,永磁轴承不可能实现5个自由度上的稳态悬浮,因此需在永磁轴承的中心轴两端安装2套辅助深沟球轴承(图中未画出),用于对该永磁轴承的径向自由度进行定位约束。另外,该永磁轴承由于仅存在二环,定磁环对动磁环的作用力不为零,故在轴圈和座圈间安装了一套可分离的单向推力球轴承,用于对磁环间的磁力进行平衡。该永磁轴承上部还设计有凸缘外端盖与风力发电机中的盘式发电机进行连接(图中未画出)。

永磁轴承未安装到风力发电机中时,由于两磁环之间存在强大的斥力,需要辅助推力球轴承平衡轴向磁力;当装配到风力发电机中时,由于在永磁环上施加了载荷,磁环间隙减小,轴圈下部的辅助推力球轴承脱开,实现了轴向单自由度的磁悬浮。在工作状态下,永磁轴承的凸缘外端盖、外圈与盘式发电机的外壳以及风机叶片一起转动,中心轴与永磁轴承的轴圈以及盘式发电机的电枢绕组固定在一起静止不动,即可实现永磁轴承在轴向替代滚动轴承。

2 永磁轴承的力学特性研究

为了对该永磁轴承进行全面的静力学特性分析,分3种情况进行讨论:(1)二环中心线共线时;(2)二环中心线存在径向偏移时;(3)二环中心线存在偏转角时。采用3D有限元模型分析方法对永磁轴承的磁力进行分析。二环中心线共线时,该永磁轴承的节点磁流密度云图和磁力线分布如图4和图5所示。

图4 永磁环的节点磁流密度云图

图5 轴向位移为0.8 mm时磁力线分布图

2.1 二环中心线共线

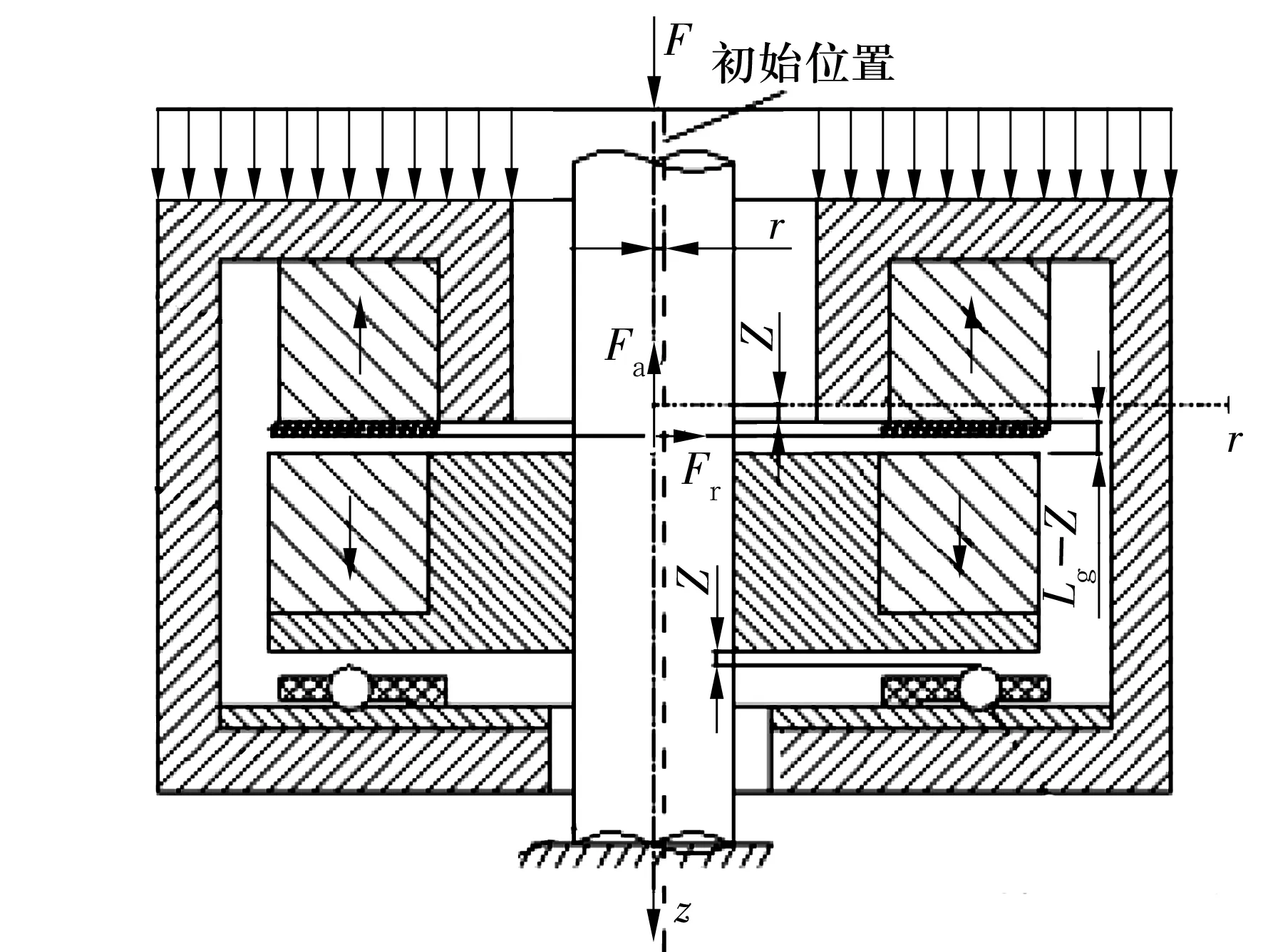

该永磁轴承在二环中心线共线时(理想状态下)的受力如图6所示,外力F直接作用于动磁环上,随着两磁环间隙的减小,其磁力Fa逐渐增加,当处于平衡状态后,外力F与两磁环间的磁力Fa相等。

图6 二环中心线对中时受力示意图

通过有限元仿真分析得到永磁轴承轴向承载力与轴向位移的关系,然后对数据进行曲线拟合,得出该永磁轴承的承载特性曲线和刚度特性曲线,如图7和图8所示。

图7 永磁轴承承载特性曲线

图8 永磁轴承刚度特性曲线

由图7可知,该永磁轴承的轴向承载力随着轴向位移的增加而增大,最大承载力接近1 000 N。而在轴向位移为0.8 mm处时,承载力已超过600 N,能够与1 kW立式风力发电机对永磁轴承的设计要求很好地吻合。由图8可知,轴向刚度先有微小的下降趋势,越过0.5 mm(刚度最小处)后,随着轴向位移的增加不断增大。

2.2 二环中心线偏移

在实际工业应用中,如果辅助轴承安装存在偏差或者有磨损,则永磁轴承中两磁环间的对中性将被破坏,此时将会产生微小的径向偏移。永磁轴承的径向稳定性能直接影响其使用状态及寿命,故有必要对其二环中心线有径向偏移情况下的力学特性进行分析。该永磁轴承的二环中心线有径向偏移时的结构模型如图9所示。

图9 二环中心线偏移时受力示意图

由图9可知,Fr即永磁轴承的径向偏移力,主要由辅助深沟球轴承来承担。鉴于轴向轴承在工作时所允许的径向偏移不宜过大(0~0.1 mm),为便于分析,设定最大径向偏移量为0.1~0.3 mm。通过有限元仿真分析及数据进行处理,可得到该永磁轴承轴向承载特性曲线和径向偏移特性曲线,如图10和图11所示。

图10 不同径向偏移下轴向承载特征曲线

图11 不同径向偏移下径向承载特征曲线

由图10可知,小范围的径向偏移对永磁轴承的轴向承载几乎没有影响,表明该永磁轴承的轴向承载性较好。

由图11可知,同一轴向位移下,径向偏移越大,径向偏移力越大,同时永磁轴承在径向偏移为0.3 mm时所产生的最大径向偏移力不足35 N,其与额定静载荷相比较小,可忽略。因此,二环中心线的微小径向偏移对该永磁轴承性能的影响可忽略不计。

2.3 二环中心线偏转

在实际工作中,可能还会出现二环中心线存在偏转角的情况,该永磁轴承此种情况的结构模型如图12所示。

图12 二环中心线偏转时受力示意图

由于轴承在工作时所允许的偏转角可能很小,设定最大偏转角为0.5°。通过有限元仿真分析及数据处理,可得该永磁轴承在二环中心线有偏转角时的轴向承载特性曲线和径向偏移特性曲线,如图13和图14所示。

由图13可知,小范围内的偏转角对永磁轴承的轴向承载力几乎不构成影响。由图14可知,偏转角越大,永磁轴承的径向偏移力越大,但最大偏移力不足8 N,即辅助轴承在起径向定位作用时仅承受微小的附加载荷(约为额定静载荷的0.05%)。因此,二环中心线的偏转对该永磁轴承性能的影响可忽略不计。

图13 不同偏转角下轴向承载特征曲线

图14 不同偏转角下径向承载特征曲线

该永磁轴承主要承载部分的两磁环无接触、无摩擦、寿命长;其辅助轴承受载小、摩擦也小,寿命相对较长,故该永磁轴承是微摩擦长寿命轴承。

3 试验验证与工业应用

3.1 加工与装配

通过以上理论分析,验证了结构参数设计的合理性,可根据设计图纸进行加工与装配。永磁轴承中用到的辅助深沟球轴承和辅助推力球轴承可定制,所选型号为6410K和8914K,其中辅助深沟球轴承的内圈滚道需磨平以便于内圈在轴向可自由移动。经过加工装配的永磁轴承如图15所示。

图15 永磁轴承实物图

3.2 承载力验证

承载力测量试验如图16所示。为有效测得永磁轴承的轴向承载力和轴向刚度,试验时需先将永磁轴承的轴圈固定在某一平台上,测量出永磁轴承的凸缘盘外端盖上平面到该平台的垂直距离h。然后在永磁轴承的凸缘盘外端盖上施加载荷(砝码),测量其垂直距离h′,则永磁轴承的轴向位移Z=h-h′。统计数据后得到永磁轴承的轴向位移与轴向承载力的关系。

图16 永磁轴承承载力测量试验

试验结果和理论计算结果的对比如图17所示。由图可知,无论是有限元分析还是经验公式,计算结果与测量结果均相差不大,其中在位移为0.2 mm时,由经验公式计算的磁力误差达到最大值为18.6 N,相对误差为3.49%,满足工程设计的需要,这进一步验证了利用ANSYS分析磁环间磁力的正确性,同时也说明了所用经验公式的准确性。

图17 永磁轴承试验承载力与理论承载力的对比曲线

3.3 动态特性校核

由于该永磁轴承主要用于支承立式风力发电机中的风轮进行旋转,即在实际工作中相当于内圈固定而外圈旋转,故对其外圈转子的振动特性也应予以重视。为验证共振是否会损坏永磁轴承,需要对其临界转速进行仿真计算,另外由于永磁轴承阻尼非常小,在计算低阶固有频率时影响不大,为了简便计算,可以忽略阻尼的影响[8]。

ANSYS分析时,在转子模型中的磁环模型下端面均布4根COMBIN14弹簧单元以模拟永磁轴承中的磁力支承,永磁轴承内外圈间的支承可完全视为弹性支承。并将其承受600 N载荷时的刚度(图8)作为弹簧的刚度。由于布置了4根弹簧,根据弹簧并联关系可知,每根弹簧所定义的刚度应为相对应轴向刚度的1/4,即定义K=29 800 N/m。由于该永磁轴承工作状态下定磁环位于内圈上,与轴是固定不动的;动磁环位于外圈上,随外圈旋转,故将外圈作为转体进行有限元分析。在磁环模型下端面上施加弹簧单元后的转体有限元模型如图18所示。

图18 有限元简化模型

该模型的8阶模态分析结果如图19所示,其中第1阶模态如图20所示,其属于转体轴向窜动模态,固有频率f=30.399 Hz最大窜动量为0.638 828 mm;第2阶模态振型如图21所示,其固有频率f=9 832.1 Hz,一阶临界转速n=589 926 r/min,由于风力发电机实际工作时的转速远远低于临界转速,可知该永磁轴承满足动态特性的工作要求。

图19 模态分析结果

图20 第1阶模态下的振型

图21 一阶临界转速下的振型

3.4 风力发电机的装配与试验

在将永磁轴承装配到风力发电机中时,首先将永磁轴承与盘式发电机进行装配,然后组装上风力发电机的叶片。

由滚动轴承支承的1 kW立式风力发电机的启动风速为3.5 m/s,在装配车间对永磁悬浮风力发电机进行的最低启动风速试验,得到的最低启动风速为2.4 m/s,降低了1.1 m/s。

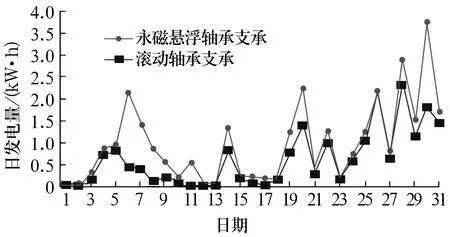

为验证其在相同风速下的发电量是否有所提升,对永磁轴承和滚动轴承支承的风力发电机进行现场测试对比,结果如图22所示。由图可知,在同级风速下,永磁悬浮风力发电机日均发电量高于滚动轴承支承的风力发电机。

图22 风力发电机发电量对比图

4 结论

(1)通过永磁轴承的承载力试验可知,运用ANSYS仿真求解可以较为准确地得到永磁轴承的承载力以及刚度。

(2)设计加工出的永磁轴承不仅能满足承载要求,也符合满载时位移的安全要求;同时在模态分析时得到的一阶临界转速(n=589 926 r/min)远远大于其工作转速,避免了振动带来的危害。

(3)设计加工出的永磁轴承装配到风力发电机中,轴向可实现稳定悬浮,径向由辅助球轴承进行定位,且无论是偏移还是偏转情况下径向受力都小于35 N,永磁轴承在工作中只受到辅助陶瓷球轴承的微摩擦力,具有微摩擦和长寿命的优势。

(4)该永磁轴承降低了最低启动风速,扩大了立式风力发电机所适应的风场区域;在同级风速下,永磁轴承支承的风力发电机的发电量明显高于滚动轴承支承的风力发电机。