G13Cr4Mo4Ni4V钢渗碳时粗大及网状碳化物的成因与消除

2015-07-26李付伟龚建勋王明杰宋华华姜艳红

李付伟,龚建勋,王明杰,宋华华,姜艳红

(洛阳LYC轴承有限公司,河南 洛阳 471039)

G13Cr4Mo4Ni4V是新型高温渗碳轴承钢,具有较高的强度及耐高温性能[1],已广泛应用于航空发动机。轴承套圈加工流程为:锻造→退火→车加工→渗碳→一次淬火→高温回火→二次淬火→回火,其中,渗碳过程直接影响轴承工作表面的热处理质量。在渗碳过程中,一方面要使碳尽量均匀地扩散到零件表面,避免形成网状碳化物,另一方面对已形成的网状碳化物进行消除。其目的是防止淬火时滚道表面因存在网状碳化物而开裂,影响轴承的耐磨性等使用性能。因此,有必要消除渗碳时形成的粗大碳化物,减少渗碳过程中网状碳化物形成几率。下文制订了研究方案,开展了相关的热处理工艺试验。

1 网状碳化物形成原因

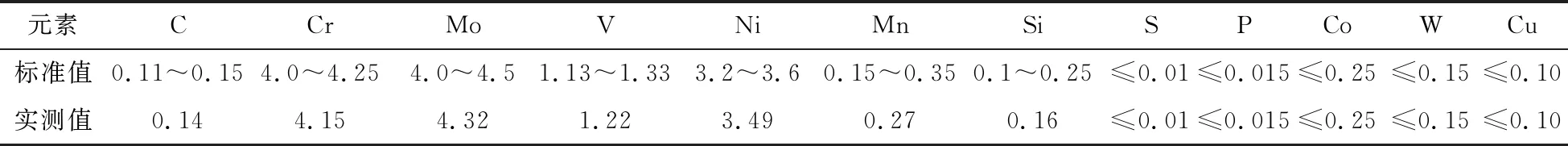

采用直读光谱法测定G13Cr4Mo4Ni4V钢的化学成分(质量分数)见表1,元素含量符合YB 4106—2002《航空发动机用高温渗碳轴承钢》的要求。从表中可以看出,该钢中有较多的合金元素钒、钼和铬,其会促进碳化物的形成,降低碳原子的扩散系数,所以在渗碳过程中可能进一步加剧碳原子在钢表层的积聚[2]。因此,其在渗碳过程中具有较强析出碳化物的倾向,极易形成粗大、网状碳化物,形貌如图1所示,经检测,深度达0.32 mm。

表1 G13Cr4Mo4Ni4V轴承钢化学成分 w,%

图1 粗大、网状碳化物

2 渗碳过程中消除方法

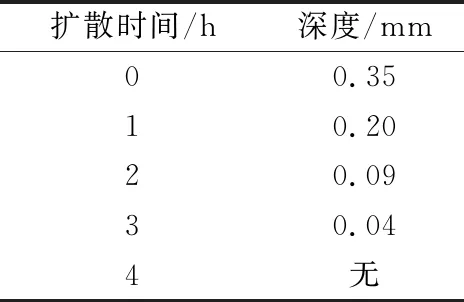

常见的高温渗碳钢多用于中小型轴承套圈,要求外径≤300 mm,渗碳层≤2.0 mm,粗大碳化物深度≤0.15 mm。渗碳时碳势一般控制在0.6%~0.7%,碳势过高时,对于渗碳层要求较深(≥1.5 mm)的零件,渗碳中后期极易形成粗大、网状碳化物,常通过降低碳势的方法消除,可在强渗后将碳势降低0.1%,即碳势为0.5%进行扩散工艺试验,每隔1 h取样1次,检测结果见表2。当扩散4 h后,网状碳化物已基本消除,残留少量粗大碳化物(图2),可在后续的磨削加工过程中去除,对成品套圈没有影响。降低碳势会降低表层碳含量,可能使成品套圈硬度达不到要求,故采用该方法进行扩散时,时间不宜过长,一般以3~4 h为宜,根据取样结果及时调整碳势,以保证获得较高的渗碳层硬度。经检测,扩散前后套圈表层总碳含量不低于0.80%,淬回火(工艺为:1 070 ℃保温50 min,油冷淬火,在空气炉中进行540 ℃回火)后硬度不低于60 HRC,能够满足产品要求。

表2 碳势调整前后检测结果

图2 降碳势扩散后的组织形貌

根据扩散第二定律D=D0e-Q/KT(D0为间隙扩散常数;Q为原子扩散激活能;K为比例系数),扩散系数D与温度T成指数关系,晶界的粗大碳化物向晶内、表层深处和表面外进行强烈扩散,使碳分布趋于均匀,从而消除网状碳化物[3]。高温渗碳钢渗碳时温度为945 ℃,当过程试样出现粗大碳化物时,将炉温提高5 ℃,保持碳势不变进行扩散试验,试验结果见表3,升温扩散后的碳化物形貌如图3所示。由此可知,扩散3~4 h即可消除网状碳化物,将该方法应用于生产实际加工,效果明显。

表3 提高温度扩散后粗大碳化物深度

图3 升温扩散后碳化物

3 二次淬火过程消除方法

常规工艺下的高温渗碳轴承钢套圈组织形貌如图4所示,渗碳层二次淬、回火组织应为均匀分布的碳化物+隐晶马氏体+少量残余奥氏体。对于出现粗大碳化物的套圈,通过调整加热温度或保温时间进行试验,结果见表4,粗大和网状碳化物标准按照《航空发动机主轴轴承用SG13Cr4Mo4Ni4V高温渗碳钢热处理技术条件(草案)》的要求进行评定。由表可知,当温度提高5 ℃或保温时间延长长5 min即可消除粗大碳化物,经工艺1处理后的碳化物组织形貌如图5所示,由图可知,粗大碳化物已消除。

图4 常规工艺下的渗碳组织形貌

表4 二次淬火过程工艺试验结果

图5 经工艺1处理后的组织形貌

对于形成网状碳化物的套圈,通过提高温度及延长保温时间的工艺方法进行多次试验,均不能消除(图6)。只能通过补渗扩散的方法进行消除,生产中可采用前文所述方法,但补渗扩散出炉后,套圈需要经过二次渗碳高温淬火,淬火过程中在组织应力和热应力共同作用下,套圈的变形量增大,外径也会缩小,甚至超出尺寸要求,因此,渗碳时应尽量避免网状碳化物产生。

图6 经工艺5处理后的组织形貌

对于渗碳过程中有粗大碳化物的套圈,通过前文所述的方法进行处理,淬回火后硬度可达62 HRC以上,与无粗大碳化物的套圈相比,其硬度提高1 HRC。故为获得较高硬度,可以在渗碳过程中控制粗大碳化物的含量,在后续二次淬火过程中进行消除,但要根据套圈磨削留量的要求严格控制,防止粗大碳化物的深度超标。

4 结论

1)通过降低碳势或提高渗碳温度可消除渗碳过程中的粗大、网状碳化物。

2)二次淬火时通过提高淬火温度或延长保温时间,可减少或消除渗碳时生成的粗大碳化物。

3)通过补渗扩散可消除渗碳时的网状碳化物,但重新入炉加工存在外径缩小的风险,应尽量控制渗碳过程中碳化物的粗大程度,避免网状碳化物的形成。