影响常压加热炉热效率的因素和解决办法

2015-07-26中石油长庆石化公司陕西咸阳712000

马 骥(中石油长庆石化公司,陕西 咸阳 712000)

影响常压加热炉热效率的因素和解决办法

马骥

(中石油长庆石化公司,陕西咸阳712000)

摘要:本文对常压加热炉热效率进行了详细的核算,并根据计算结果分析影响常压加热炉热效率的关键因素。同时针对影响因素和装置实际,提出提高加热炉热效率的方法。

关键词:常压加热炉;热效率;计算;分析

1 前言

炼油厂能耗主要有四大块,其中加热炉的能耗是主要的能耗组成部分。加热炉的节能降耗作为主要的课题,提高加热炉热效率对于降低企业的能耗,降低企业成本,提高经济效益作用是十分明显的。

长庆石化公司常压加热炉(F1001)是常压装置主要的能耗设备,在实际运行中由于操作等原因,加热炉的热效率一直比较低,随着常压装置的超负荷运行,加热炉的负荷也接近满负荷。提高加热炉热效率、降低能耗、保证常压装置及二次加工装置的平稳运行也成为一个十分迫切的问题。

2 常压加热炉热效率核算

2.1烟气中空气过剩系数的计算

设计热效率为93%,设计燃料气为高压瓦斯。下表列出常压加热炉烟气分析平均值。

表1 烟气组成分析

通过燃料气燃烧计算表数据,可以计算出加热炉烟气空气过剩系数为:2.2热效率计算

其中:

Q2:排烟损失

Q3:燃料化学不完全燃烧损失

HRX:燃料物理热

QW:雾化蒸汽的显热

QW1:燃料用空气的显热

Q5:加热炉散热损失

QARDW:燃料低发热量

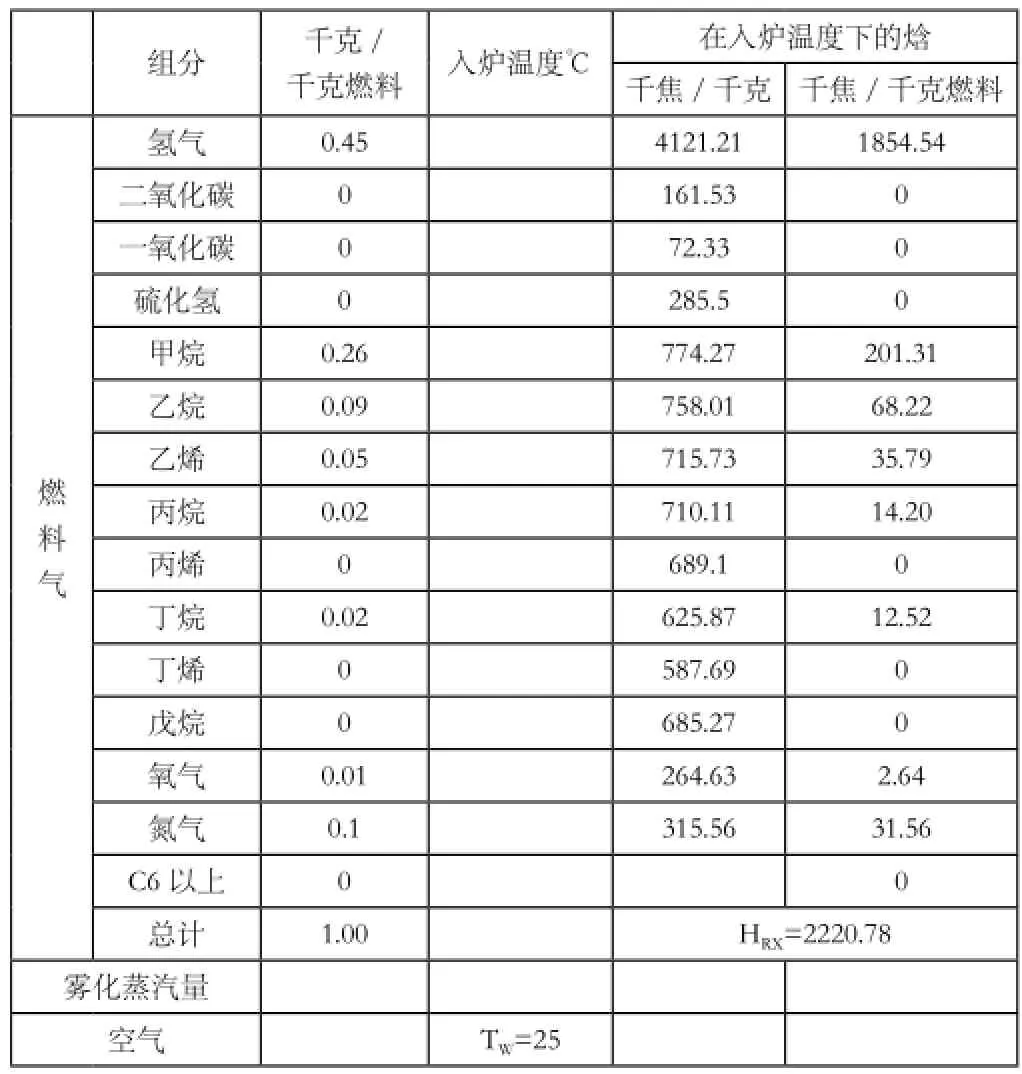

(1)燃料物理热HRX、雾化蒸汽的显热QW、燃料用空气的显热QW1的计算,(见表2)。

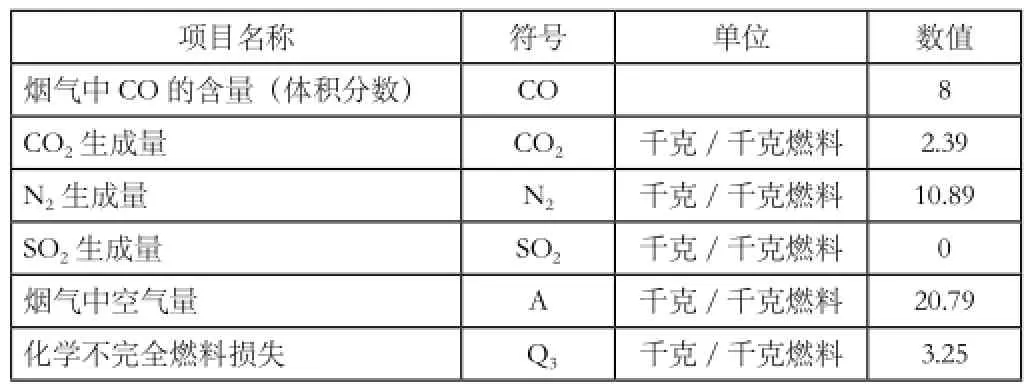

(2)燃料化学不完全燃烧损失的计算,(见表3)。

(3)加热炉散热损失Q5

加热炉尺寸:长×宽×高:692×10089×57085mm

合计加热炉散热总表面积:2150m2

平均表面热流量:q=3.6(10+u0.5)(tb-t0)

其中:环境风速u估算为1m/s,炉体表面温度tb(实测)为70℃,环境温度t0=25℃

由(1)式得:平均表面热流量q=1782kJ/m2h

加热炉总散热量Qsr=3831300kJ/h

加热炉散热损失为:Q5=总散热量/燃料消耗量

=3831300/1782

=2150kJ/kg

表2 HRX、QW、QW1计算表

表3 燃料化学不完全燃烧损失Q3的计算

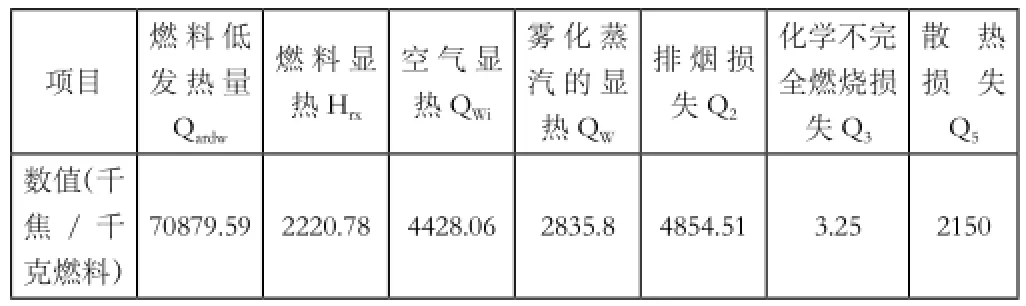

(4)加热炉热效率ή,(见表4)。

表4 热效率计算表

加热炉热效率

3 结果分析和讨论

由表4数据可以看出,影响加热炉热效率的因素为排烟损失和燃料的低发热值。

3.1排烟损失

众所周知,在正常情况下,排烟损失是加热炉各项损失中最大的一项,在燃料、设备和环境在一定的条件下,烟气氧含量的高低就成为衡量排烟损失大小的重要因素,烟气氧含量高,将加大排烟热损失,但氧含量太低,又会导致燃烧不完全,仍会影响加热炉燃料的消耗。

目前国内同类型的加热炉烟气氧含量都控制在1.0%—1.5%,而常压加热炉烟气氧含量的平衡值在4%—5%,大量的热量随着烟气损失掉。空气的过剩系数达到了1.20,烟气氧含量为11.5%。

3.2炉壁热损失

对加热炉外壁温度进行测试,由于常压加热炉存在油火、气火均烧的情况,并且燃烧的火嘴分布不均匀,致使炉外壁温度在点炉火处温度较高,大约是85℃左右;点气火处温度较低,大概是65℃左右,加热炉炉壁温度温差较大,说明加热炉受热不均匀,保温效果不好,使得其炉表面热损失也加大。

3.3排烟温度的高低

经过测量,发现排烟温度为146℃,降低排烟温度,可以使加热炉的排烟损失降低,提高加热炉的热效率,但是如果温度过低,将会造成露点腐蚀。

4 改进措施

针对加热炉存在的问题,将从加强管理和挖潜增效方面提出以下改进措施:

(1)精心操作,调整好“三门一板”,在保证燃料燃烧完全的情况下,尽量降低空气过剩系数。

调整数据,氧含量下降了13%,烟气温度下降了6℃,可使得加热炉的热效率得到了有效地提高。

(2)改进雾化蒸汽品质。如将加氢裂化装置大于200℃的蒸汽直接引入常减压装置,或者增加分水器,保证雾化蒸汽进炉前能够脱出一部分的水,提高雾化蒸汽的显热,从而提高加热炉热效率。

(3)稳定燃料油压力,保证雾化效果。因常压炉仍以燃料油为主要燃料,但是装置现有雾化蒸汽和燃料油的压差控制仪表故障,无法使用。则增加油压指示和蒸汽压力指示。保证燃料油的压力稳定,从而增加燃料显热的提高,更好的提高了加热炉的热效率。

(4)尽量均匀调整火嘴的分配燃烧,降低炉壁热损失。更换已坏的火嘴。在保证常减压装置平稳运行的情况下,使火嘴分配燃烧,并且使燃料油与高压瓦斯达到合理的配比,降低炉壁温差,并加强炉壁的保温工作,从而降低炉壁散热损失。

5 结论

采用上述方案后,可将排烟温度降至125~135℃,热效率提高到92.36%,节约燃料油14.5kg/h。

总体看来,要提高加热炉的热效率首先要在“三门一板”上做文章,加强烟气中氧含量的测定与监控,同时加强燃料油,气的互相配比,深化技术管理,进一步发挥员工的动力,做到科学管理,科学操作。

参考文献:

[1]毕明树,冯殿义.工程热力学(第二版)[M].化学工业出版社,2009(03):28.