汽车A柱支撑板级进模设计

2015-07-25陈学健赵庆荣黄昭明蒋徐浩

陈学健,赵庆荣,黄昭明,蒋徐浩

(1.阜阳职业技术学院 工程科技学院,安徽阜阳236031;2.宣城职业技术学院 汽车工程系,安徽 宣城242000;3.无锡九和模具有限公司,江苏无锡214142)

汽车A柱支撑板级进模设计

陈学健1,赵庆荣2,黄昭明2,蒋徐浩3

(1.阜阳职业技术学院 工程科技学院,安徽阜阳236031;2.宣城职业技术学院 汽车工程系,安徽 宣城242000;3.无锡九和模具有限公司,江苏无锡214142)

摘要:汽车A柱支撑板级进模设计时,通过对其冲压成形工艺进行研究,运用Autoform软件确定零件的成形工艺方案,设计出10工位排样图.然后,通过考虑冲压质量、工艺要求及生产效率等因素,并依据排样图及对成熟级进模总体结构的研究,选择了合理的模具结构类型,依据所选择的结构类型,运用三维造型CAD软件UG,设计了一套能够完成10工序的汽车A柱支撑板级进模.最后,对模具组装和调试后,进行了实冲,所冲制件符合三维坐标检测仪的检测要求,在模具投产后通过适当的维护,能够适应批量生产要求.

关键词:支撑板;级进模;三维造型;导正钉;异形冲头;调试

我国模具行业将高精密、复杂、大型多工位级进模列为重点发展项目,继“十一五”模具振兴计划之后,仍然作为“十二五”规划中的研发重点对其提出了更高的要求[1].作为一种精密多工位级进模,汽车车身覆盖件级进模有效的缩短了汽车车身的开发周期,对我国汽车工业的快速发展作出了重要的贡献[2].然而此类模具的工位多、完成的工序复杂、要求的批量大且期限短等,故其技术综合性强,实施难度很大.

骆昌勤等[3]提出了面向对象的约束装配树模型描述级进模结构及零件间的关系,使用户可直接在装配环境下进行模具的总装和零件设计,从而保证了设计结果的一致性.秦春节等[4]结合级进模设计特点以及UG三维设计软件强大的建模、装配功能,把装配参数化设计中自顶向下的设计原理、方法引入冲模参数化装配设计,实现了自顶向下的多工位级进模参数化装配设计.龙玲[5]借助UG运动分析模块对模具运动全过程进行仿真设计,分析了多工位级进模运动过程,建立了仿真实验并运行,研究并实现了全过程仿真的关键技术.将该技术应用于某公司汽车零部级进模具设计可模拟条料送进过程中模具各工位的工作情况,使设计人员及时对设计方案进行验证、修改、优化,对提高企业模具设计水平及效率,减少开发周期及成本起到了较好的效果.笔者通过对标准模具基本结构的选型,融入面向对象的约束装配树模型与自顶向下的设计方法,设计制造了出汽车A柱支撑板10工位级进模,并成功冲制出左右对称的制件,通过三坐标检测仪检验,制件成形质量完全符合设计要求,模具投产后满足客户使用要求.

1 制件工艺分析

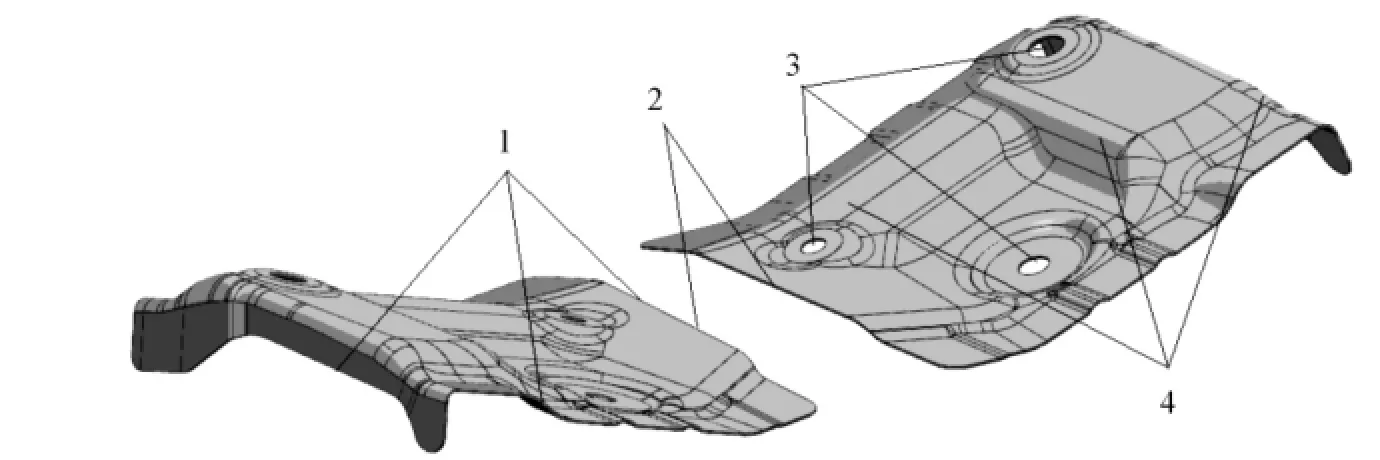

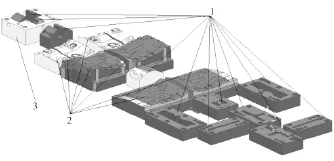

制件为某汽车A柱支撑板,其作用是连接与支撑A柱.由如图1所示的零件3D建模图,其形状复杂、精度要求高.制件生产产量要求为150万件每年,材料为宝钢JSC590R冷轧高强度钢、厚度为1 mm的左右对称件.对零件进行结构分析后,确定冲裁、冲孔、成形及整形作为零件的总体工艺要求,具体成形工艺区域如图1所示.其中要注意的是为了更好的达到成形要求,在适当的工位需要调整制件的角度以利于成形和整形.

图1 汽车A柱支撑板3D建模图

2 排样设计

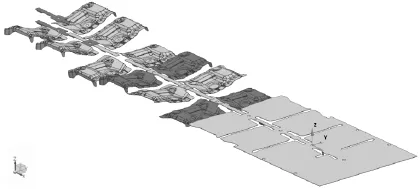

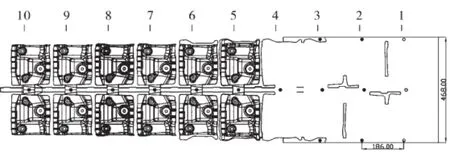

工件冲压方向、变形程度及变形次数之间密切相关的,多工位级进模的排样设计主要是考虑模具制造的可能性与工艺性.通过AutoForm分析再利用UG软件设计了制件的10工位排样图,如图2所示 ,图3为Auto CAD排样设计图,图中给出了各工序的名称、冲压压力需求及重要尺寸参数.10工位排样图的设计是以连续冲压工艺工步设计为基础,以确保冲压质量及其尺寸与形位精度为核心,以冲压工步顺序安排和工位间送进方式选择为先导,以级进模选型与结构设计为目的而设计[6].条料挟持式送料装置粗定位,配合导正销、导尺以及垫块精密定位,并采用料卷自动送进,其定位精度可达到±0.01 mm.制件轮廓复杂,故冲裁也是排样设计的重点,必须考虑到冲压时合理的分步进行[7].

图2 三维UG排样设计图

图3 CAD排样设计图

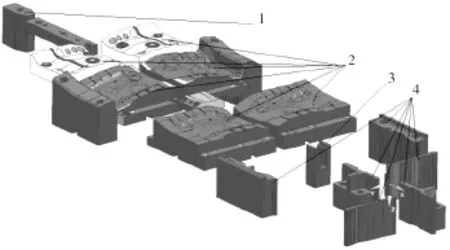

3 模具总体结构设计

在级进模结构设计中,尽量选择成熟的模具结构或标准结构;考虑模具零件是否具有足够的刚度;总体结构是否简单、实用;送料与操作是否方便、简单;废料如何处理;各模具零件之间是否可靠的定位和牢固的连接,零件本身加工是否方便;模具组装后能否适应厂家的冲压设备且安装简易,维护方便等原则.如图4所示,本模具应用的基本级进模结构为典型多工位整体弹压板结构.其结构包括上、下模板、4个独立导柱组件、卸料板、导料板、导尺、垫板以及若干上、下垫脚等.这种级进模结构,能够保证冲压过程中全程压住条料时对所有凸模导向;利用导尺、导料板和垫板的配合能够达到对条料精密的侧向定位;弹压板上装有定位针,能够精确地压下弹压装置,但在安装上模板过程中要求定位针露出弹压板下平面的有效长度为2 mm左右[8].

图4 基本结构模型

4 模具结构特点

(1)卸料机构设计.汽车A柱支撑板级进模使用的卸料机构主体部件如图5所示.作为级进模基本结构的重要组成单元,卸料机构是在工作时卸下凸模上冲切后留下的条料.卸料装置主要包括卸料板、氮气弹簧、卸料螺钉、剥料桥和剥料柱等.为保证较高的送料精度,卸料板采用弹压装置,在冲裁前将料带压平,防止冲裁件翘曲.

图5 卸料机构设计

(2)导料及定距定位机构设计.导料机构的作用是在条料的多工位冲压成形过程中,保证条料的畅通送进,条件是条料必须浮离凹模一定的高度.同时,为了保证倒冲或侧冲加工装置的冲压工作,应设置模具导料系统零件.汽车A柱支撑板级进模内导料系统结构如图6所示,主要有导尺、导正钉、垫板、条料的侧压装置、带导向槽浮顶式导料柱、条料浮顶器、除尘装置、障碍检出机构等,在实际生产过程中应按不同冲压加工要求合理地对导料系统的结构零件进行组合、选用.在不同的工位为适应实际定距定位的实际需求采用了导引孔、导尺或多个导孔的导正钉定距定位形式.

图6 导料与定距定位机构设计

(3)凸、凹模结构设计.为保证制件精度、控制毛刺方向以及维修便利,凸、凹模的刃口均采用镶拼形式进行设计[9].为保证凸、凹模的强度,一般采用线切割的加工工艺.若其截面面积太小而影响到抗弯强度与刚性,视情况选用光学曲线磨床加工.在设计卸料镶件时,为防止与凸、凹模发生干涉,在镶件背面要设计适当的空间.设计成形零件时,应考虑到现有的设备能否满足凸、凹模零件的加工要求.汽车A柱支撑板级进模中所使用的成形零件主要是用轮廓的冲裁与切割的异形冲头,制件表面成形的凸、凹模零件以及制件切断过程的冲头等.其设计如图7与图8所示.

图7 凸模结构设计

图8 凹模结构设计

图9 整体装配模型

(4)总体装配.卸料机构、导料与定距定位、凸、凹模结构设计完成后,级进模设计阶段基本结束.在模具制造装配完成后,安装模具于压力机上,用指定的坯料试模,对试模冲压出的制件首先应符合厂家所提供的检具的检测要求即零件装车后的配合要求,然后利用三维坐标检测仪逐一检测其形状与位置精度,看检测结果是否符合厂家所提供的零件图要求.若发现制件存在缺陷,应分析其原因,并设法对模具修正和调试,直到能生产出完全符合零件图要求的零件.试模过程中,应排除影响生产、安全、质量和操作等各种不利因素,保证模具能稳定、批量生产之后模具就可以投入实际生产过程.如图9所示,为汽车A柱支撑板级进模的整体装配模型.

5 验证成形方案

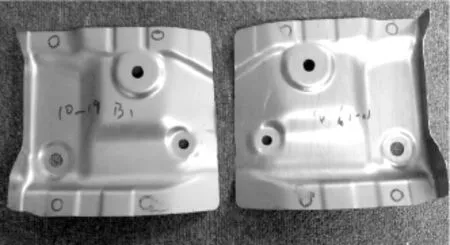

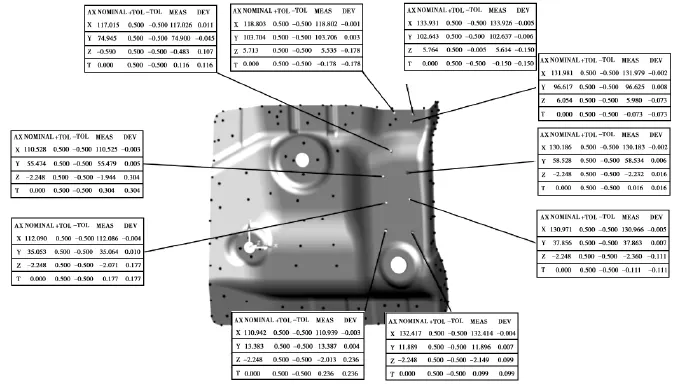

将设计制造出的10工位汽车A柱支撑板级进模安装于1 000吨压力机上.人工送进1 mm厚度的宝钢JSC590R冷轧高强度钢卷料.通过实冲试验获得制件,如图10所示.首先,通过目检发现其表面光滑,无起皱、叠料、破裂的现象发生;然后,用检具检测其关键成形部位符合公差要求;最后,通过三维坐标仪的检测,确定制件符合厂家的图纸要求.制件的部分检测数据如图11所示.模具投产后,能够在要求的冲床频次下,适应批量化生产且产品质量合格.生产过程中对模具进行周期性维护,可保证模具本身使用寿命.

图10 汽车A柱支撑板实冲左右对称件零件

图11 三维坐标仪检测汽车A柱支撑板部分数据

6 结论

级进模的结构设计主要为装配设计与零件设计,它占整个模具设计80%以上工作量.利用UG软件设计时,需要在保证模具整体功能的基础上,对上百个零件进行设计和修改,还要完成模具总装图与零件图的生成.因此,通过对标准模具基本结构的选型,融入面向对象的约束装配树模型与自顶向下的设计方法,可以大大提高模具设计效率与灵活性.

近年来,国内先进多工位与多功能级进模的设计技术提升很快,借助于高精度加工设备的普及和运用,模具制造装备水平已跻身到国际先进行列.伴随着模具设计制造水平的提高,部分精密、复杂级进模已经进入了规模化生产阶段,与先进冲压模具水平的差距在逐步缩小,模具的进口替代成效明显,出口逐年递增.

参考文献:

[1]陈炎嗣.多工位级进模设计手册[M].北京:化学工业出版社,2012.

[2]林建平.我国冷冲模发展现状及发展建议[J].电加工与模具,2010(Z):26-30.

[3]骆昌勤,温建勇,李建军,等.面向对象的级进模结构约束描述模型[J].计算机辅助工程,2001,10(2):36-41.

[4]秦春节,欧长劲,黄中原.多工位级进模自顶向下参数化装配设计[J].模具工业,2006,32(6):5-7.

[5]龙玲,殷国富,胡新如.多工位级进模具运动仿真技术研究与应用[J].机械设计与制造,2012(2):239-241.

[6]张正修.多工位连续冲压技术及应用[M].北京:机械工业出版社,2010.

[7]黄昭明,王利,刘小飞,等.轿车C柱连接支架件连续模设计[J].时代漫游,2014(1):39-40.

[8]欧阳波仪.多工位级进模设计标准教程[M].北京:化学工业出版社,2008.

[9]严智勇,谭平.电源连接器面板冲压工艺与级进模设计[J].模具工业,2010(1):39-44.

(责任编辑:李婉)

中图分类号:TG385

文献标识码:A

文章编号:1007-5348(2015)06-0019-06

[收稿日期]2015-04-26

[基金项目]安徽省质量工程项目(2014zy094).

[作者简介]陈学健(1980-),男,安徽阜阳人,阜阳职业技术学院工程科技学院讲师,硕士;研究方向:模具设计与制造.

Design of Progressive Die for Cars A-Column Support Plate

CHEN Xue-jian1,ZHAO Qing-rong2,HUANG Zhao-ming2,JIANG Xu-hao3

(1.Institute of Engineering and Technology,Fuyang Vocational&Technical College,Fuyang 236031,Anhui,China; 2.Department of Automobile Engineering,Xuancheng Vocational&Technical College, Xuancheng 242000,Anhui,China;3.Wuxi Jiuhe Mould Co.,Ltd.,Wuxi 214142,Jiangsu,China)

Abstract:This paper analyzed the forming process of stamping parts in the cars A-column support plate, determined the scheme of forming process for parts by using Autoform software,and designed 10 position layout design chart.Then,it analyzed the layout and the overall structure of mature modulus of continuity,chose the reasonable structure type by taking into account of the stamping quality,process requirement and production efficiency.Based on the structure type,it designed a set of progressive die to be able to complete the 10 step of cars A-column support plate by using 3D modeling software CAD UG.Finally,a stamping experiment was carried out after the mold assembly and adjustment;it proved that the parts can meet the testing requirements of 3D coordinate detector and the requirement of mass production.

Key words:support plate;progressive die;3D modeling;guide nail;special shape punch;adjustment