废弃液晶显示器中铟的H2O2辅助稀硫酸浸出

2015-07-25徐金球上海第二工业大学城市建设与环境工程学院上海201209

张 刚,徐金球(上海第二工业大学城市建设与环境工程学院,上海201209)

废弃液晶显示器中铟的H2O2辅助稀硫酸浸出

张刚,徐金球

(上海第二工业大学城市建设与环境工程学院,上海201209)

摘要:液晶显示器(LCD)是电视、电脑和手机等电子产品的重要部件,因含有稀有金属铟而使得对其进行资源化回收具有重要意义。液晶显示器中的铟以In2O3形式存在,采用H2O2(双氧水)辅助稀硫酸溶解其中In2O3的方法进行了浸出研究,在H2O2及H2SO4浓度分别为1.0%(质量分数)和36.8 g/L、浸出时间为3 h、温度为40◦C、固液比(固相LCD粉质量与液相H2O2浸出剂质量之比)为0.25的条件下,铟的浸出率可达97.1%;由于H2O2在加热条件下易分解,采用加热法对浸出液中H2O2进行分解,H2O2的分解率为98%;由于In3+在碱性条件下易形成In(OH)3沉淀,采用NaOH沉淀法对铟进行沉淀,铟离子在pH为2.9∼4.6的范围内以In(OH)3形式沉淀,沉淀物中以氢氧化铟为主,铟的回收率为95.2%。

关键词:双氧水;浸出铟;分解;沉淀法

0 引言

随着科学的进步,电子产品被广泛地使用在各个领域内。在显示技术方面,早起的阴极射线管显示器(CRT)已逐渐被淘汰,而液晶显示器(LCD)成为显示业的主流产品,主要应用于液晶电脑、电视以及手机等电子显示产品中。据资料显示,2013年间,我国液晶电脑、电视及手机的销售量分别为2.3亿、1.2亿及12亿台。由于这些电子产品更新换代的周期较短,不久的将来,大量报废的LCD对环境构成了潜在危害。因此,对废弃LCD的资源化回收利用已成为当今面临的重要问题。

LCD玻璃基板中含有多种金属元素,包括铁、铝、铟、铜、锡及锌等[1-2],其中铟为稀有金属,具有较高的回收价值。目前国内外学者也对LCD中铟的回收利用进行了研究并取得了一定的进展。Dodbiba 等[3]在盐酸浓度为6mol/L、时间为2 h的条件下进行LCD中铟的浸出实验,研究发现将LCD玻璃基板经过传统粉碎后,单位质量LCD的盐酸使用量小于28 L/kg时,铟的浸出逐渐增高;当盐酸使用量为28 L/kg时,单位质量LCD的铟浸出量达到最大的650mg/kg。Wang等[4]发现相比于盐酸和硝酸,硫酸浸出LCD中铟的效果最为明显。在温度为65.6◦C、时间为42.2m in、硫酸浓度为0.6mol/L条件下,LCD中铟的浸出率接近100%。Hasegawa 等[5-6]在HNO3为6 mol/L、温度为230◦C条件下,用微波辅助消解LCD粉末,过滤后在温度为120∼135◦C、pH小于等于5、萃取时间大于1 h的条件下用APCs(氨基聚羧酸类螯合物)萃取铟,铟的萃取率大于80%。

浓酸具有氧化性和酸性,能有效浸出LCD玻璃基板上的金属,虽能取得较好的浸出效率,但大量的废酸液不仅对设备腐蚀严重,也会对环境造成危害。若在稀酸条件下能取得较好的浸出效果,则可有效减少过量的酸所带来的危害。LCD玻璃基板成分复杂,含有少量难溶金属元素,利用稀酸溶解的效果不佳,同时阻碍了铟的浸出。有研究表明:在稀酸条件下向浸出剂中加入适当的氧化剂可以有效将玻璃基板表面的金属氧化,使其以离子形式溶于浸出液中,达到较好的浸出效果[7]。鉴于此,本文采用H2O2辅助稀硫酸法对废弃LCD中铟进行了浸出研究,利用正交实验法分别研究了H2O2浓度、硫酸浓度、温度、时间及固液比等因素对浸出效率的影响;采用加热法对浸出液中H2O2进行了分解研究,主要分析了温度对分解效率的影响;采用氢氧化钠沉淀法对铟进行了粗提取研究,主要分析了pH对铟沉淀效果的影响。以上各种因素的研究参数采用随机选取法。

1 实验部分

1.1仪器及试剂

仪器:美国热电 ICP发射光谱仪(型号: iCAP6300)、颚式破碎机(型号:QHPE50×80)、磁力搅拌器(型号:85-2)。

试剂:双氧水(30%,质量分数)、硫酸(98%,质量分数)、硝酸(69%,质量分数)、盐酸(38%,质量分数)、亚硫酸钠、氢氧化钠,以上试剂均为分析纯。

1.2材料与方法

1.2.1实验设计

实验具体流程图如图1所示,探究了双氧水浓度、稀硫酸浓度、浸出时间、温度及固液比对铟的浸出影响;同时采用氢氧化钠沉淀法对浸出液中铟的粗提取过程进行了研究。

图1 实验流程图Fig.1 The chartof test flow

1.2.2原材料预处理方法

实验原材料选用三星14寸液晶显示器,将液晶显示器拆解,取下导电膜、背光板、荧光灯管等部件。将上下玻璃基板剥离,用丙酮浸泡15m in去除液晶材料,将玻璃基板破碎后用孔径为1mm的筛子进行筛分,筛下产品备用。

1.2.3H2O2浸出实验

准确称取15 g LCD粉末于棕色锥形瓶中,加入一定量事先配置的浸出剂,浸出剂含适量的H2O2及H2SO4。混合后在磁力搅拌器上搅拌,转速为300 r/m in,并控制温度,待一定时间后过滤分析。

1.2.4过量H2O2的分解实验

取适量最佳条件下的H2O2浸出液于试管中,利用水浴加热使双氧水分解并收集分解产生的氧气,以集气量反映双氧水的分解率。

1.2.5铟的粗提取实验

取一定量最佳条件下的H2O2浸出液,调整浸出液pH为2.0左右,向浸出液中加入适量Na2SO3还原溶液中的Fe3+。再用H2SO4和NaOH调节pH, 在pH为2.9∼4.6范围内会有In(OH)3沉淀生成,将沉淀过滤即可实现铟的粗提取。

1.3分析方法

采用电感耦合等离子体光谱发射仪(ICP-AES)分析浸出液中的金属含量。

图2 浸出剂的种类及浓度对铟浸出率的影响Fig.2 Theeffectof the differentagentsand concentrationson leaching efficiency of indium

2 结果与讨论

2.1H2O2浸出实验结果

2.1.1LCD粉末的酸浸效果

称取15 g LCD粉末,分别加入50m L不同浓度的王水、硫酸、硝酸及盐酸,在浸出时间为4 h、反应温度为50◦C的条件下,浸出剂的种类及浓度对铟浸出率影响的实验结果如图2所示。由图2可见,各种酸对铟的浸出率随浓度的增加而增加,在酸浓度较低时铟的浸出效果并不理想,只有当酸的浓度达600 g/L以上时才能使LCD中铟有较好的浸出效果。其中以王水的浸出效果最好,当王水浓度为250 g/L时,铟的含量为132 mg/L,浸出率为98.5%。LCD粉末中铟的含量为0.45mg/g。

2.1.2H2O2用量的影响

称取15 g LCD粉末,分别加入50m L含不同浓度H2O2的H2O2浸出剂,浸出剂由H2O2、H2SO4组成,保持浸出剂中H2SO4浓度为36.8 g/L不变,在浸出时间为4 h、温度为25◦C的条件下H2O2浓度对铟的浸出率影响的实验结果如图3所示。由图3可见,当浸出剂中H2O2浓度在w(H2O2)= 0.25%∼1.0%范围内变化时,铟的浸出率随H2O2浓度增加而增大;当溶液中H2O2浓度达到w(H2O2) =1.0%时,铟的浸出率为82.7%;此后随着H2O2浓度进一步的增加铟的浸出率无明显变化。

图3 H2O2浓度对铟浸出率的影响Fig.3 Theeffectof hydrogen peroxide concentration on leaching rateof indium

2.1.3H2SO4浓度的影响

称取15 g LCD粉末,分别加入50m L含不同浓度H2SO4的H2O2浸出剂,保持浸出剂中H2O2浓度为w(H2O2)=1.0%不变,在浸出时间为4 h、温度为25◦C的条件下H2SO4浓度对铟浸出率影响的实验结果如图4所示。由图4可见,当H2SO4浓度在0∼36.8 g/L范围内时,铟的浸出率随H2SO4浓度的增加而增加;当H2SO4浓度为36.8 g/L时,浸出液中铟的浸出率可达83.1%,与浓酸浸出相比,大幅减少了酸的用量;当H2SO4浓度大于36.8 g/L时铟的浸出率无明显变化。

图4 硫酸的浓度对铟的浸出率影响Fig.4 Theeffectof sulfuric acid concentration on leaching rate of indium

2.1.4浸出时间的影响

称取15 g LCD粉末,加入50m L H2O2浸出剂,保持H2O2及H2SO4浓度分别为w(H2O2)=1.0% 和36.8 g/L不变,在温度为25◦C的条件下浸出时间对铟浸出率影响的实验结果如图5所示。由图5可见,当浸出时间在0∼3 h范围内变化时,铟的浸出率随时间的增加而增加;当反应时间为3 h时,溶液中铟的浸出率达83.8%;当反应时间超过3 h时铟的浸出率无变化。

图5 浸出时间对铟浸出率的影响Fig.5 Theeffectof leaching timeon leaching rateof indium

2.1.5温度的影响

称取15 g LCD粉末,加入50m LH2O2浸出剂,保持H2O2及H2SO4浓度分别为w(H2O2)=1.0% 和36.8 g/L不变,在浸出时间为3 h的条件下温度对铟浸出率的影响实验结果如图6所示。由图6可见,在温度为0∼40◦C范围内,铟的浸出率随温度的增高而增加;当温度为40◦C时,溶液中铟的浸出率为96.7%;当温度大于40◦C且继续增加时,铟的浸出率反而有所下降,原因是当温度过高时,浸出液中H2O2会有部分分解,浸出剂的氧化性降低,导致浸出效果不佳,因此40◦C为最佳反应温度。

图6 温度对铟浸出率的影响Fig.6 Theeffectof temperatureon leaching efficiency of indium

2.1.6固液比的影响

称取15 g LCD粉末,加入一定量的H2O2浸出剂,保持H2O2及H2SO4浓度分别为w(H2O2)= 1.0%和36.8 g/L不变,在浸出时间为3 h、温度为40◦C的条件下固液比对铟浸出率的影响实验结果如图7所示。由图7可见,在固液比(固相LCD粉质量与液相H2O2浸出剂质量比)为0.25∼0.5范围内,铟的浸出率随固液比的增加而减小;当固液比为0.25时,溶液中铟浸出率为97.1%。

图7 固液比对铟浸出率的影响Fig.7 Theeffectof solid-liquid ratio on leaching efficiency of indium

2.2过量H2O2的分解实验结果

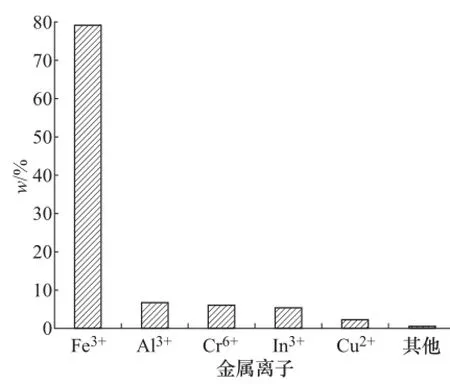

浸出液的成分较为复杂,除铟离子外还含有许多其他金属离子。在25◦C条件下利用王水溶解LCD粉末,由ICP测定分析得知,浸出液中各金属离子的含量分别为:Fe3+,1 884.1mg/L;Al3+,161.1 mg/L;Cr6+,144.3mg/L;In3+,128.4mg/L,Cu2+,58.4 mg/L;锡、锌等其他金属离子,少量。浸出液中各金属离子质量占总的金属离子质量的分数(w)如图8所示。由图8可见,浸出液中以Fe3+为主、占79%,另外还含有铝、铬及铜等金属离子。

图8 浸出液中不同金属离子的含量Fig.8 The contentof differentmetal ions in the leaching solution

采用NaOH沉淀法提取浸出液中铟的同时,浸出液中大量Fe3+的存在导致沉淀中含杂质较多,因为在In3+以In(OH)3形式完全沉淀时的pH值也伴随着Fe(OH)3的沉淀。若将Fe3+还原为Fe2+则可降低沉淀中的杂质,由于在该pH值时Fe2+尚未发生沉淀,所以可提高滤渣中铟的品位。使Fe3+被还原为Fe2+需要向浸出液中加入还原剂,此时,浸出液中过量的H2O2也会和还原剂发生反应。为了提高还原剂的还原效率,需要将浸出液中过量的H2O2分解去除。

取LCD粉末15 g、H2O2浸出剂60m L,在温度为40◦C的条件下浸出LCD粉末,3 h后过滤得到最佳实验条件下的H2O2浸出液。取20m L浸出液于试管中,采用加热法分解浸出液中的H2O2,并将分解产生的O2导出收集,以集气量反映分解率。虽然在温度为90◦C以内时H2O2比较稳定,但是浸出液中含有大量的金属离子,其中Fe3+的存在可催化H2O2在加热过程中的分解效率。H2O2的分解率与温度及时间的关系如图9所示。由图9可见,在温度为30◦C时,H2O2较稳定,试管内产生的气泡较少,分解率并不明显。当温度增加到50◦C时,在20∼70m in范围内,H2O2分解率随时间的增加而增加;当时间达到70m in时,分解率为96.3%;继续增加时间则H2O2分解率增长得并不明显。当温度达到70◦C 时,在3∼15m in范围内,试管内产生大量气泡,H2O2分解率也急剧增加;当时间为20m in时,H2O2分解率为98.1%;30m in内H2O2几乎完全分解。

图9 H2O2分解率与温度及时间的关系Fig.9 The relationship between decomposition rateof hydrogen peroxideand temperatureand time

2.3铟的粗提取结果

在温度为25◦C的条件下,取优化实验条件下所获取的H2O2浸出液(LCD粉末为15 g,H2O2浸出剂为60 m L,浸出温度为40◦C,浸出时间为3 h,反应后加热去除过量的H2O2),进行沉淀实验,pH对溶液中金属离子浓度的影响如表1所示。由表1可见,在pH为2.9时,溶液中的铟浓度开始减小,表明In3+开始以In(OH)3形式沉淀;在pH为4.6时, In3+浓度为0.7mg/L,几乎沉淀完全。由于In3+的沉淀过程伴随着Fe3+、A l3+及Cr3+等金属离子的沉淀,沉淀物中主要成分为Fe(OH)3,所以,含铟滤渣(沉淀物)中铟的品位并不高。

表1 pH对浸出液中各种金属离子浓度的影响Tab.1 Theeffectof pH of leaching liquid on differentmetal ion concentrations

用60m L稀硫酸将两次滤渣溶解并分析测定,去除H2O2的浸出液在不同pH时滤渣的组分如表2所示。由表2可见,当pH为2.9时所获得的一次滤渣中主要为A l3+;pH为4.7时所获得的二次滤渣中含有多种金属离子,其中铟的浓度为121.9mg/L,占二次滤渣总质量的39.3%(w(In3+)=39.3%),铁的含量较少,基本上实现了铟的粗提取。因此,在pH 为4.7时的二次滤渣为最终含铟产品。铟的回收率R可用下式计算:

式中:c1为二次滤渣溶解后含铟浓度,c1=121.9 mg/L;V1为二次滤渣溶解后体积,V1=60m L;c2为最佳条件下浸出液中铟浓度,c2=128mg/L;V2为最佳条件下的浸出液体积,V2=60m L。

按式(1)计算铟的回收率R为95.2%。利用电解精炼可进一步提高铟的品位,这里不再讨论。

表2 经Na2SO3处理后的浸出液在不同pH时滤渣的组分Tab.2 The componentsof residue in differentpH through processing ofusing Na2SO3

3 结论

采用H2O2浸出液晶显示器中的铟,不仅可以减少浸出过程中酸的使用量,也容易实现铟的粗提取,节约成本并避免对环境带来危害。

(1)采用H2O2浸出LCD中的铟,在H2O2及H2SO4的浓度分别为1.0%及36.8 g/L、浸出时间为3 h、温度为40◦C、固液比为0.25的条件下,铟的浸出率可达97.1%。

(2)采用加热法去除浸出液中过量的H2O2,在分解温度为70◦C、时间为20m in时,H2O2分解率为98.1%;H2O2在30m in内几乎完全分解。

(3)采用NaOH沉淀法粗提取铟,利用Na2SO3还原浸出液中的Fe3+,在pH为2.9∼4.6的范围内,沉淀物的主要成分为In(OH)3,铟离子占滤渣总质量的39.3%(w(In3+)=39.3%),铟的回收率为95.2%。

参考文献:

[1]CHOIJH,KANGSH,Oh HS,etal.Designand characterization of Ga-doped indium tin oxide films for pixel electrode in liquid crystal display[J].Thin Solid Films,2013, 527:141-146.

[2]KANG H N,LEE JY,KIM JY.Recovery of indium from etching waste by solvent extraction and electrolytic refining[J].Hydrometallurgy,2011,110:120-127.

[3]DODBIBA G,NAGA IH,WANG L P,et al.Leaching of indium from obsolete liquid crystal displays:Comparing grinding w ith electrical disintegration in context of LCA [J].Waste Management,2012,32:1937-1944.

[4]WANG XY,LUX B,ZHANG ST.Study on thewaste liquid crystal display treatment:Focuson the resource recovery[J].Journal of Hazardous Materials,2013,244:327-342.

[5]HASEGAWA H,ISMA IL M M R,EGAWA Y,et al. Chelant-induced reclamation of indium from the spent liquid crystaldisplay panelsw ith theaid ofm icrowave irradiation[J].Journal of HazardousMaterials,2013,254-255: 10-17.

[6]HASEGAWA H,ISMAIL M M R,UMEHARA Y,et al. Selective recovery of indium from the etching waste solution of the flat-paneldisplay fabrication process[J].M icrochemical Journal,2013,110:133-139.

[7]聂耳,罗兴章,郑正,等.液晶显示器液晶处理与铟回收技术[J].环境工程学报,2008,2(9):1151-1153.

中图分类号:X7

文献标志码:A

文章编号:1001-4543(2015)01-0026-07

收稿日期:2014-10-20

通讯作者:徐金球(1965–),女,湖北通城人,教授,博士,主要研究方向为电子废弃物资源化回收。电子邮箱jqxu@sspu.edu.cn。

基金项目:上海市教育委员会重点项目(No.12zz194)、上海市教育委员会重点学科建设项目(No.J51803)、上海第二工业大学培育学科建设项目(No.XXKPY1303)资助

Research of Leaching Indium in Waste Liquid Crystal Disp lay by Using Hydrogen Peroxidew ith Dilute Sulphuric Acid

ZHANGGang,XU Jin-qiu

(Schoolof Urban Developmentand Environmental Engineering,ShanghaiSecond Polytechnic University, Shanghai201209,P.R.China)

Abstract:Liquid crystal display(LCD)is the im portantpartsofmobile phones,TV,com puter and other electronic products.Because of containing raremetal indium,the resource recycling of LCD is of greatsignificance.The indium as In(OH)3havebeen in the LCD. Hydrogen peroxidewith dilute sulphuric acid was used to leach indium from LCD and indium leaching rate reached 97.1%under the conditionsof 1.0%(mass fraction)of hydrogen peroxide,36.8 g/L of sulfuric acid dosage,3 h of leaching time,40◦C of temperature, 0.25 of the solid-liquid ratio.H2O2is easy to decompose under the condition of heating.Heatingmethod was used to decompose hydrogen peroxide from the LCD leaching solution and decom position rate was 98%.In3+could be precipitated by transform ing to In(OH)3in the presenceof alkali.NaOH precipitationmethodwasused to precipitate indium from leaching solution.The precipitation mainly contains In(OH)3and the indium recovery of precipitationwas95.2%at2.9—4.6 rangeof pH.

Keywords:hydrogen peroxide;leaching indium;decomposition;precipitationmethod