以单质硫为硫化介质的加氢催化剂间歇釜器外预硫化工艺

2015-07-25孟祥彬高善彬胡胜于春梅孙发民刘李佳

孟祥彬,高善彬,胡胜,于春梅,孙发民,刘李佳

(1 中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆 163714;2 中国石油石油化工研究院,北京 100195;3 中国石油大庆石化公司腈纶厂,黑龙江 大庆 163714)

以第ⅥB 族的W、Mo 和第Ⅷ族的Co、Ni 等为金属活性组分的加氢催化剂通常为氧化物形式,需要在使用前进行硫化,硫化态金属才能发挥催化剂的活性,延长催化剂的使用寿命。传统的器内预硫化存在催化剂加氢反应初期活性不稳定、开工时间长、放热严重等弊端,因此已经逐步被器外预硫化工艺所取代。目前,以H2S、单质硫、有机或无机硫化物等为原料通过固定床、膨胀床等实现催化剂由氧化态向硫化态转变的器外预硫化工艺,效果虽然具有明显优势,但需将含硫尾气进行循环或回收处理,设备投资费用大,操作复杂。本研究以单质硫为硫化介质,采用间歇釜反应器,将单质硫硫化的浸渍和硫化两个步骤优化为一步完成,实验考察了各工艺条件对硫化效果的影响。

1 实验部分

1.1 实验原料

催化剂和评价用原料见表1 和表2。

表1 实验用催化剂及理论载硫量

表2 实验原料

1.2 实验方法及装置

1.2.1 间歇釜器外预硫化工艺

称取一定质量的裂解汽油二段加氢催化剂(20~32 目),在120℃干燥4h,按照催化剂金属组成计算金属氧化物完全硫化所需的单质硫用量,并按1.2 倍理论量称取化学纯粉末状单质硫,将干燥后的催化剂及单质硫机械混合后装入间歇反应釡,密封釜盖及进气后,用真空泵从出气口抽至近绝对真空并封闭出气口阀门,然后从进气口充入一定比例H2后封闭进气口阀门,检查气密合格后,将反应釜装入带震动装置的加热套中。设定升温程序进行硫化,考察原料配比、用量、硫化温度和时间等工艺条件影响。硫化结束后,进气口通入N2冷却,并携带残余气体从出气口排出进碱液吸收,脱除残余H2S,尾气放空,用溶剂抽提除去残余单质硫,获得硫化态催化剂。

1.2.2 器内预硫化工艺

器内预硫化参考文献[1-2]操作,以含质量分数1%CS2的煤油作为硫化油,氢分压 4.0MPa,在1mL固定床加氢装置上对加氢催化剂进行器内预硫化。

1.2.3 间歇釜器外预硫化装置

实验采用高压不锈钢釡式反应器(图1),反应釜内径3cm,长度10cm。程序升温仪表控制硫化 温度。

图1 间歇釜式反应器硫化装置

1.2.4 催化剂硫化效果评价

催化剂的硫化度α 利用燃烧-中和滴定法测定,计算如式(1)、式(2)。

式中,Ws为实际硫含量;Wa为理论硫含量。

10mL 固定床微反装置上,在反应温度260℃、反应压力4.5MPa、液时空速2.0h-1、氢油体积比300∶1 的条件下,进行硫化态催化剂加氢活性评价,以溴价X 为催化剂加氢活性评价指标(方法见SH/T 0236—1992)。

1.3 催化剂表征与测试方法

(1)XRD 表征 采用日本理学 D/max-r B 型X 射线衍射仪,CuK 作为射线源(λ= 1.5418Å),管压40kV,管流50mA,扫描速度为4°/min。

(2)SEM 表征 采用日本电子JSM6360LA 型扫描电镜及能谱联用仪,加速电压20kV,放大倍数5000 倍。

(3)BET 表征 催化剂比表面积、孔容、孔径采用美国迈克松公司生产的TriStar Ⅱ 3020M 多功能吸附仪进行测定。

2 实验结果与讨论

2.1 原料配比对硫化效果的影响

不同原料比下的催化剂硫化效果见表3。从表3可看出,单质硫和H2的摩尔比小于1∶3 时,溶剂抽提前后α 基本没有变化,随着摩尔比提高,抽提后α 降幅增加,说明摩尔比大于1∶3 时,有未参与反应的单质硫沉积于催化剂表面。由于单质硫和H2化合反应生成H2S 是可逆的,所以其摩尔比小于1∶3 时H2浓度高,单质硫完全转化为H2S,并仍有足量的H2与H2S 参与硫化,因此,摩尔比低并达到化学反应平衡时,可以保证硫化充分,无单质硫残留。当摩尔比大于1∶3 时,单质硫过剩,因此随着硫化耗氢,H2浓度逐渐降低,造成单质硫剩余,不能完全生成用于硫化反应的H2S,硫化不完全,且沉积于催化剂上的单质硫通过抽提过程将其溶解分离,造成抽提后α 的降低,如表3 所示。

表3 不同硫和H2 配比下硫化催化剂抽提前后硫化度比较

2.2 单质硫引入量对硫化效果的影响

图2 为单质硫引入量对硫化效果的影响。随着单质硫引入量的增加,α 逐渐提高,当单质硫引入量超过理论用量的1.2 倍时,α 反而降低。这主要是由于单质硫引入量小时, H2S 的生成量少,对于气固非催化反应,催化剂颗粒的产物层逐渐增厚,而H2S 浓度较小,向催化剂内部的传质阻力增加,反应速率慢,在相同时间内,催化剂硫化不完全。相反,过量引入单质硫,由于与H2摩尔比不变,反应器内的H2浓度偏高,因此催化剂上负载的金属容易在高温、高氢气浓度的条件下还原,这些低价态金属氧化物不易硫化,导致硫化度下降[3]。

2.3 初始反应温度考察

图3 是氧化铝浸渍单质硫后考察随温度升高生成H2S 浓度(体积分数)的变化曲线。其中单质硫和氢气摩尔比为1∶2,以1℃/min 的速率缓慢升温,反应器内温度每升高10℃通过取样针取反应釜内气样,通过汞量法测定H2S 含量,并得到间歇釜中 H2S 生成规律。

图2 单质硫引入量对硫化效果的影响

图3 不同温度下生成H2S 浓度曲线

从图3 可以看出,当反应温度达到160℃时,开始检测到有H2S 生成。具有环状结构的单质硫分子由8 个硫原子组成S8环,160℃开始S8环断开,形成两端带有自由基的线形分子,该形式的分子才容易与H2发生反应生成H2S[4],这与反应得到的结果是一致的。随反应温度的提高,开始浓度变化不大,220℃开始迅速增加,300℃后H2S 浓度趋于平稳,达到50%左右,根据单质硫和H2引入的摩尔比,说明300℃时,引入的单质硫和H2反应完全,结果表明,通过优化单质硫和H2摩尔比,基本不会有单质硫剩余,这与前面讨论单质硫与H2配比的实验结果是一致的。

图4 是初始反应温度考察曲线。根据图3 所示,200℃以前H2S 生成速度慢,反应在低H2S 分压下缓慢进行更有利于提高催化剂活性。从图4 可以看出,200℃以前的低温硫化α 即可达到70%以上,说明在此温度下通过硫化时间的优化可以使大部分活性金属转变为硫化态,可有效防止高温硫化时由于硫化速率过快造成飞温、催化剂烧结等不利于催化剂活性的反应发生,从而达到了低温硫化的目的。

2.4 初始低温硫化时间对硫化效果的影响

对单质硫性质的研究表明,180℃时,短链硫分子易发生聚合反应,反应放热产生明显温升[5],因此选择上述实验得到的160℃初始反应温度进行低温恒温硫化,可以避免后期大量硫分子聚合造成飞温。该温度下H2S 浓度仅为1%~2%,可以避免H2S分压过高,使该温度下的硫化反应缓慢、平稳进行。

图4 初始反应温度对硫化效果的影响

图5 是低温条件下α 随硫化时间的变化曲线。从图5 中的实验结果可以发现,抽提前后的α 随着反应时间的延长逐渐接近,3h 后均保持平稳不变。说明160℃条件下,反应受热力学控制,反应速率慢,达到反应平衡时的H2S 浓度低,反应时间越短,沉积在催化剂上未参与反应的单质硫越多。随恒温时间的延长,抽提后排除残留单质硫的影响,α 逐渐增大,3h 后保持不变,说明随硫化时间延长以及H2S 逐渐反应消耗,单质逐渐反应完全,但从平衡时两条曲线差值看出仍然有少量单质硫存在,因此有必要进行高温硫化。

图5 初始低温硫化时间对硫化效果的影响

2.5 高温硫化对硫化效果的影响

预硫化过程通常采用先低温后高温的方法,有研究表明,高温硫化可以得到活性金属与载体作用较弱的Co-Mo-S 相,该活性相表现出更高的加氢活性[6-7]。因此,进行适当的高温深度硫化有利于提高催化剂活性。但温度过高会造成催化剂烧结,降低催化剂比表面积、孔容,或者生成NiS、Ni6S5、MoS3等非活性物,反而影响了催化剂结构和活性[8-10],因此高温硫化应选择适当温度进行。

图6 为高温硫化对硫化效果的影响曲线。从图6 可以看出,低温硫化3h 后,通过程序升温进行高温深度硫化,随硫化温度升高,α 从70%快速提高至95%左右,当硫化温度继续升高至320℃以上时,α 达到很高的水平,且不再随反应温度变化。这一现象说明经20℃高温恒温硫化后,催化剂硫化 完全。

图6 高温硫化对硫化效果的影响

2.6 高温硫化时间对硫化效果的影响

图7 是α 随高温硫化时间的变化曲线。从图7可以看出,2h 后硫化反应达到平衡,硫化时间的延长对硫化效果无明显影响。同时,硫化后的催化剂无论是否经过溶剂抽提,α 都基本相同,且无明显变化,说明经过高温硫化后,单质硫已经全部参与反应。

图7 高温硫化时间对硫化效果的影响

3 催化剂表征

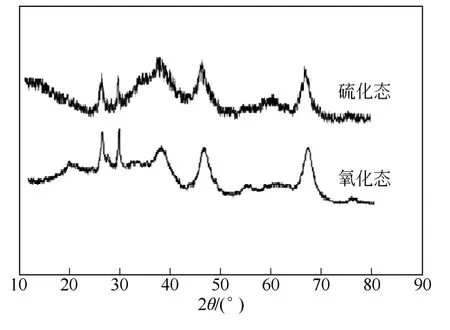

3.1 XRD

图8 是不同状态催化剂的XRD 谱图。从图中可以看出,硫化态催化剂在2θ=34°和59°附近出现两个宽峰,说明有MoS2晶体形成,而且从半峰宽看,MoS2晶体较小,分散性好,硫化态物种在催化剂上没有聚集。从图8 上没看出明显的Co9S8和Ni3S2的特征峰,可能是由于Co、Ni 含量较低,分散均匀且与MoS2协同作用,削弱了其衍射峰的 结果。

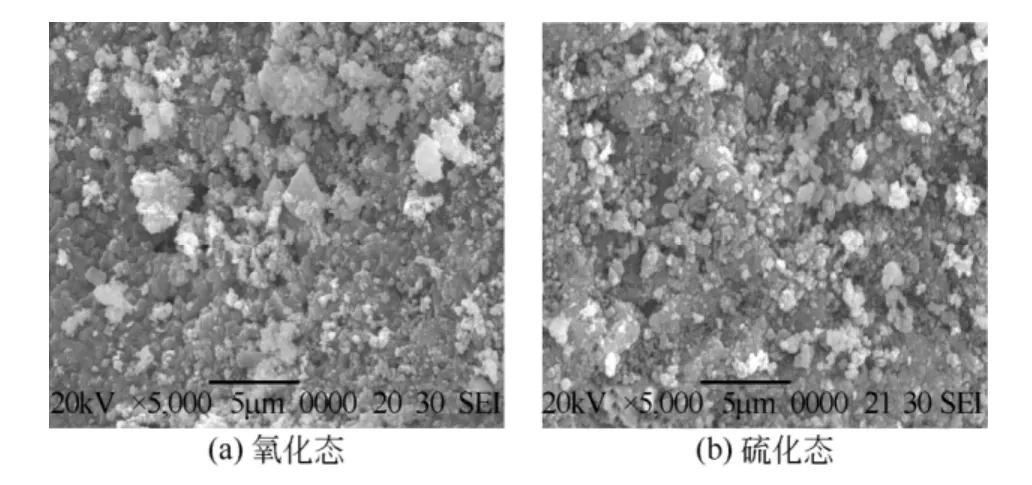

3.2 SEM

从图9 不同状态催化剂的SEM 照片可以看出,硫化态催化剂的表面颗粒大小相对均匀,分散性好,这与XRD 的分析结果是吻合的,而氧化态催化剂表面有金属氧化物呈聚集状态出现。

图8 不同状态催化剂XRD 谱图

图9 不同状态催化剂的SEM 照片

表4 不同状态催化剂BET 数据

表4 是不同状态催化剂的BET 分析数据,从表中数据分析可以看出,硫化后,催化剂的比表面积、孔体积均有所减小,而平均孔径有所增大,这可能与金属氧化物和硫化物分子直径大小不同有关。

4 不同硫化工艺对催化剂性能的 影响

表5 是不同预硫化工艺对比。从表5 中可以看出,器内预硫化时间是器外预硫化的4 倍,而且α和加氢活性不高。而采用单质硫间歇釜器外预硫化工艺不但缩短了硫化时间,而且可获得较高的加氢活性。

表5 不同预硫化工艺对比

5 结 论

(1)采用单质硫间歇釜器外预硫化工艺可以满足器外预硫化的需要,并能获得活性较好的硫化态加氢催化剂。

(2)实验获得的优化工艺条件为: 1.2 倍理论需硫量,单质硫和氢气摩尔配比1∶3,低温硫化和高温硫化温度分别为160℃和320℃,两段恒温硫化时间分别为3h 和2h,该条件下硫化效果最优。

(3)将单质硫预硫化过程优化为一步进行,缩短了操作时间,得到的催化剂硫化度高,活性好,优于器内预硫化结果。

[1] 林世雄. 石油炼制工程[M]. 北京:石油工业出版社,2000:409-416.

[2] 高善彬,董群,迟克彬,等. 以H2S 为硫化介质的加氢催化剂间歇釜器外预硫化工艺[J]. 化工进展,2010,29(9):1654-1657.

[3] Cheffer B S , Arnoldy P , Moulijn J A. Sulfidability and hydrodesulfurization activity of Mo catalysts support on alumina,silica and carbon[J]. Journal of Catalysis,1988,112(2):516-527.

[4] 宋其圣,孙思修. 无机化学教程[M]. 济南:山东大学出版社,2001:222.

[5] 由文颖,赫玉欣,宋文生,等. 不溶性硫磺稳定性研究进展[J]. 化学推进剂与高分子材料,2005,3(5):14-16.

[6] Scheffer B,Van O E,Amoldy P,et al. Sulfidability and HDS activity of Co-Mo/Al2O3catalysts[J]. Applied Catalysis,1986,25:303.

[7] Yasuaki O,Kazuya H,Kenichi A,et al. Effect of sulfidation atmosphere on the hydrodesulfurization activity of SiO2-supported Co-Mo sulfide catalysts :Local structure and intrinsic activity of the active sites[J]. Journal of Catalysis,2009,268(1):49-59.

[8] Yasuaki O,Akira K,Usman,et al. Effect of sulfidation temperature on the intrinsic activity of Co-MoS2and Co-WS2hydrodesulfurization catalysts[J]. Journal of Catalysis,2009,265(2):216-228.

[9] William J,Tuszynski. Presulfiding of composition for preparing hydrotreating catalyst:US,472557[P]. 1988-07-11.

[10] Hong S T,Park D R,Yoo S J,et al. Characterization of the active phase of NiMo/Al2O3hydrodesulfurization catalysts[J]. Res. Chem. Intermed.,2006,32(9):857-870.