船舶硫氧化物排放控制技术研究现状及展望

2015-07-25杨少龙韩志涛潘新祥严志军

杨少龙,韩志涛,潘新祥,严志军

(大连海事大学轮机工程学院,辽宁 大连 116026)

近几十年以来,随着航运经济的不断发展,以柴油机为主推进动力的船舶数量和吨位均大幅增长。然而,由于长期使用高硫含量的廉价重质残渣油(HFO)作为燃料[1],船舶废气排放中含有大量的硫氧化物,造成了严重的大气环境污染,从而引发了国际社会的高度关注。据2014年国际海事组织(IMO)统计数据显示,船舶废气年排放SOx、NOx分别约占全球排放总量的13%和15%[2]。在全球范围内,船舶废气所造成的大气污染约占整个大气污染的5%~10%。在一些航运业发达的港口城市(如香港、上海等),这一比例甚至高达30%~40%[3-5],船舶废气成为当地主要的空气污染源,严重危害人体健康。

为了减少船舶废气中硫氧化物对大气环境的污染,最直接的方法就是减少船舶燃料油中的硫含量,IMO 和欧美发达国家通过制定相关法规,对船用燃料油中的硫含量设定了限值标准,并加以施行。除此之外,近年来国内外一些船用设备厂商及科研院所在船舶硫氧化物排放控制技术方面开展了大量的研发工作。本文概述了船舶硫氧化物排放控制的相关法规,重点研究了船舶硫氧化物排放控制技术的现状,并分析了船舶废气排放控制技术的未来发展趋势。

1 船舶硫氧化物排放控制法规

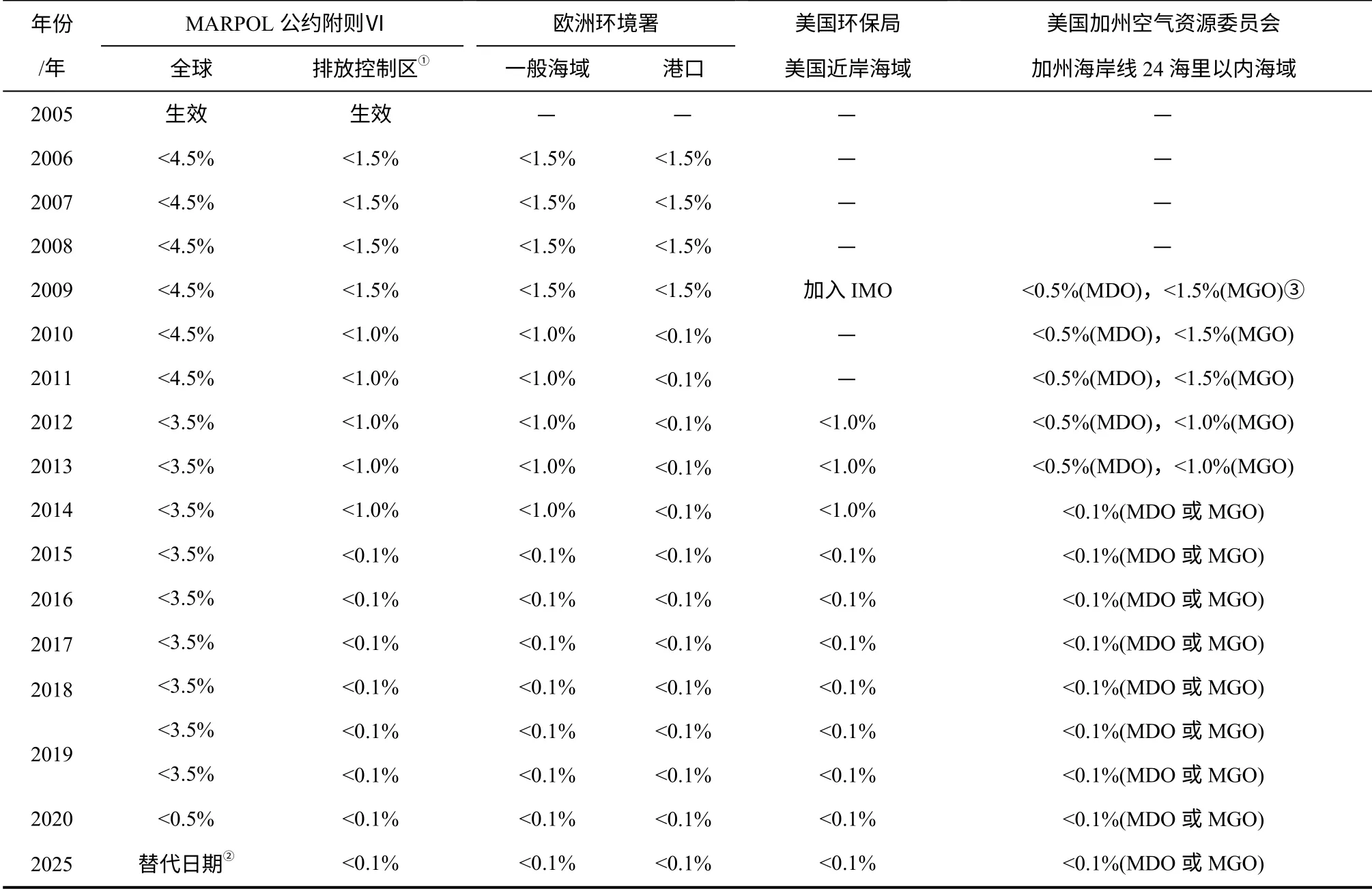

面对船舶废气中大量硫氧化物排放造成的严重大气环境污染,一些国际与地区性组织纷纷立法限制船舶硫氧化物排放。由于降低燃油硫含量是最直接有效的减排措施,因此IMO、美国环保局、欧洲环境署等针对全球和局部海域船舶燃油硫含量做出了日趋严苛的限值规定(如表1 所示)。以IMO MARPOL 附则Ⅵ为例,2005年起公约生效,船舶在欧美地区硫排放控制区(SECA)航行时,船舶燃油硫含量限值标准为1.5%(质量分数),然而从2015年起,当船舶进入SECA 时,燃油硫含量标 准相比之前将降低90%以上,这使得从事国际贸易的远洋船舶面临严峻的减排压力。此外,除目前IMO 规定的SECA[6-7]外,墨西哥海岸、阿拉斯加海岸、新加坡、香港、澳大利亚、东京湾等地区的近岸海域也都即将成为SECA,未来全球范围内所有近岸海域均有可能划为SECA 范畴,因此这将对船舶硫氧化物排放控制技术的发展产生重要的促进 作用。

表1 全球和区域性船舶燃油硫含量(质量分数)限值规定[8-10]

2 船舶废气中硫氧化物来源

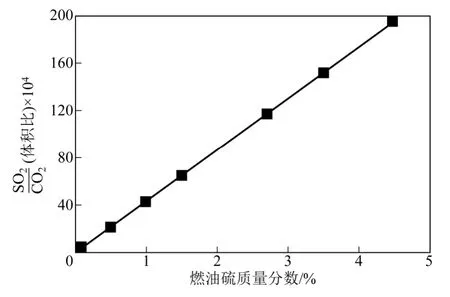

船舶废气中硫氧化物主要来源于含硫燃料油的燃烧,废气中SOx含量与船舶燃油硫含量的关系如图1 所示。燃烧含硫燃料油会生成大量的SO2与少量的SO3,比例约为15∶1[11],其中部分SO3又与水蒸气等结合形成硫酸与硫酸盐。这些酸性气体排放到大气中造成不同程度的环境污染,如酸雨、全球变暖等。因此,当前解决船舶硫氧化物排放问题的技术措施主要从燃料油与废气后处理两个角度开展研究。

图1 船舶废气中SO2/CO2 含量(体积分数)随燃油硫含量(质量分数)的变化[12]

3 船舶硫氧化物排放控制技术研究现状

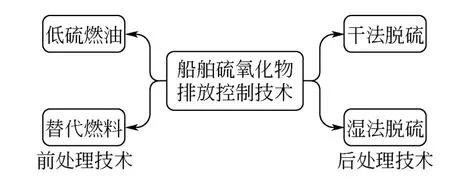

目前,国内外已处于中试或实船应用的船舶硫氧化物排放控制技术,根据工作原理可划分为低硫燃油、替代燃料、干法脱硫与湿法脱硫共4 类,如图2 所示。

图2 船舶硫氧化物排放控制技术分类

3.1 低硫燃油

低硫燃油技术是指炼油厂通过精炼燃料油脱除硫分的一种燃料处理技术,作为最直接的船舶SOx减排方式,曾被认为是解决船舶SOx排放的主流技术。许多航行于欧洲北海、波罗的海等SECA 的船舶通过改装燃油系统并联合选择性催化还原(SCR)技术,实现船舶同时脱硫脱硝[13]。然而,IMO 有关低硫燃油可用性的可行性评估尚未完成,对全球各主要港口能否供应充足地精炼燃料油问题,目前尚无定论[14-15]。此外,低硫燃油的精炼不仅会消耗更多能量产生大量碳排放,增加炼油成本[16],而且会导致燃油闪点与润滑性能下降,以至于不能满足当前 IMO 对船用燃料油最低闪点的限值规定 (60℃)[17-18]。因此,低硫燃油技术会增加船舶运营成本,且影响航行安全,缩短船舶柴油机使用 寿命。

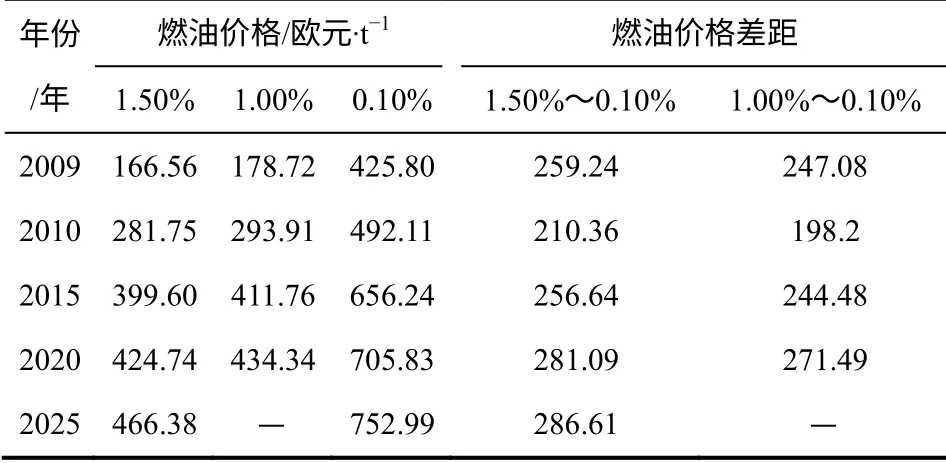

然而,对于现有船舶,由于改装低硫燃油设备投资较小,因此当高、低硫燃油价格差距(如表2所示)小于250 欧元且船舶在SECA 内航行时间较少时,部分现有船舶依然会选择增加一定燃油成本,以低硫燃油方式来满足船舶SOx排放法规要求[19]。

表2 欧洲地区2009—2020年间不同硫含量(质量分数) 燃油价格表[20-21]

3.2 替代燃料

替代燃料技术是指以液化天然气(LNG)、甲醇、生物燃料等新型清洁能源为代表的燃料,替代传统船用燃料油燃烧的技术。这类燃料具有较为突出的环保绩效,能有效降低船舶废气中SOx、NOx、颗粒物(PM)等排放,且燃料价格相对便宜,有助于降低运营成本[22-23],因此这类技术正逐渐开始应用到船舶动力装置。然而,目前纯气体燃料发动机与双燃料发动机的气缸润滑、甲烷泄漏、安全保障等方面尚存在一些待解决的关键技术问题[24],且船舶存储LNG 燃料的压力罐所需空间约为等量柴油舱的3~4 倍,建造成本增加约8%~20%[25]。除北欧地区外[26],全球大部分港口替代燃料的在港补给基础设施尚不完善,燃料加装、存储与驳运等较为困难[27]。此外,有关研究表明[28],LNG 经济性取决于LNG 与HFO 价格差异,以及航线中SECA 所占比例。因此,替代燃料技术尚只在北欧地区内短途海运与定航线的客滚运输类船舶上应用推广,而在大型远洋运输商船上的实际应用案例较少。

3.3 干法脱硫

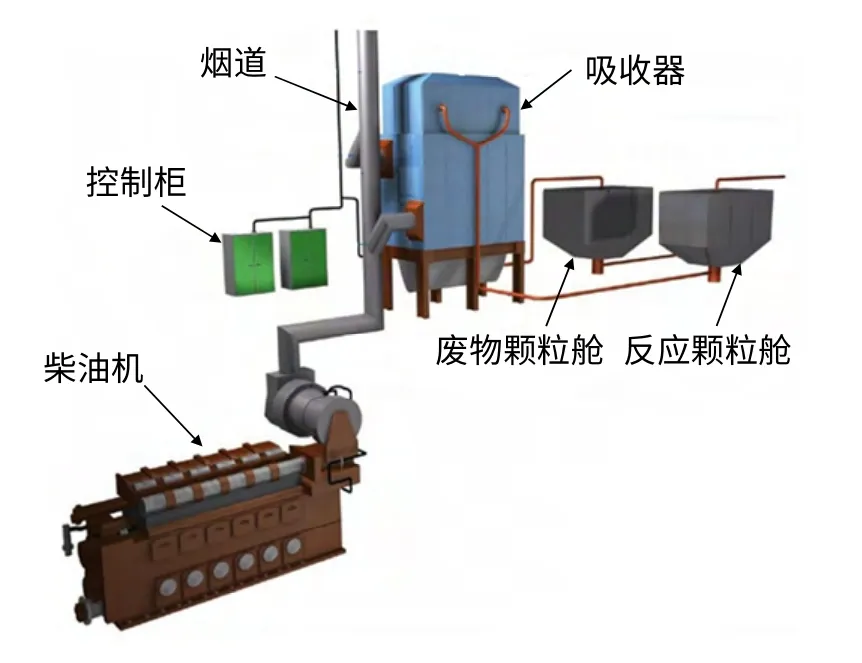

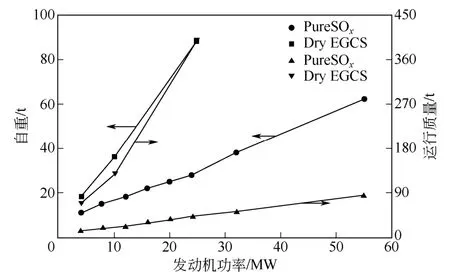

干法脱硫技术是以石灰基材料(如碳酸钙、生石灰、氢氧化钙等)作为吸附剂,脱除船舶废气中SOx。据报道,2010年德国Couple Systems 公司与MAN B&W 公司联合开展相关研究,已形成如图3所示的Dry EGCS 干法脱硫系统[29]。该系统没有液体介入,生成的固体废料(如亚硫酸钙、硫酸钙)需要随船存储与到岸卸载,不产生海洋环境二次污染。在几乎不降低废气温度的情况下,干法脱硫技术脱硫效率达99%,脱PM 效率约60%,因此干法脱硫系统可直接安装在增压器下游位置,有利于后续加装SCR 系统,进而实现船舶废气同时脱硫脱 硝[30]。然而,由于气-固反应速率较低,实现与湿法脱硫相同的脱硫效果,干法系统中废气与吸附剂需要更长的接触时间,因此,如图4 所示,干法脱硫系统存在设备体积庞大、占用船舶较多有效载货空间与质量等问题,从而限制了该技术的实船应用。

3.4 湿法脱硫

图3 Dry EGCS 干法脱硫系统原理示意图

图4 Dry EGCS 干法脱硫系统与PureSOx 湿法脱硫系统质量对比[31]

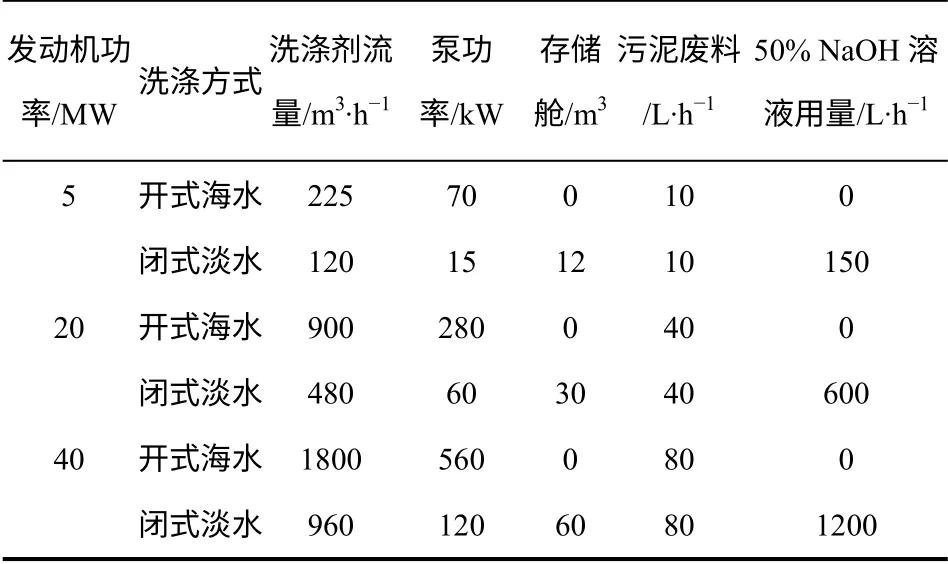

湿法脱硫技术是指基于酸碱中和原理,以海水、 淡水-氢氧化钠溶液、镁基-海水等为原料,通过喷淋洗涤方式吸收废气中的SOx,实现船舶废气脱硫。根据洗涤剂的循环方式不同,湿法脱硫系统可分为开式海水系统、闭式淡水系统与混合式脱硫系统。

开式海水系统是指利用天然海水碱度,将船舶废气中SOx转化成亚硫酸盐与硫酸盐,洗涤废液经分离、曝气、稀释等环节处理后排入大海,而分离后的污泥、油渣等随船存储,直至靠岸回收[32]。国外Hamworthy、Marine Exhaust Solutions(MES)、DuPont™ BELCO 等公司采用上述方法已开发出各具特色的船舶开式海水脱硫系统[33-34],其中Hamworthy 公司的Krystallon 脱硫系统,目前已在Holland America Lines 公 司“Zaandam”号 邮 轮21MW 的发动机上实际使用,当发动机燃用3.50%(质量分数)HFO 时,需要消耗的海水(平均碱度为2300μmol/kg)约70m3/(MW·h),脱硫效率约98%,脱PM 效率50%~70%。

开式海水系统利用天然海水高效脱硫,不需要随船存储大量碱液,系统构造简单,运营成本较低,但存在如下问题。

(1)脱硫效率依赖海水碱度与温度,当船舶在沿海地区、港口、运河及河流入海口等水域航行时,海水碱度降低,会导致脱硫效率下降。

(2)海水消耗量较大,水泵耗能较高,约占2%~3%主推进柴油机功率。

(3)酸性洗涤废液排入大海会使得局部海域 海洋酸化,产生二次环境污染,破坏HCO3-/CO32-缓冲体系,增加大气CO2排放量[35-36]。

闭式淡水系统是指向淡水中添加氢氧化钠来中和废气中的SOx,洗涤废液通过离心分离、补充碱液与冷却处理后重新循环使用,经分离的颗粒物存储在污泥舱内,实现闭式脱硫过程。国际上Wärtsilä、Klaveness Clean Marine 等公司运用钠碱法已开发出较为成熟的脱硫装置,以Wärtsilä 公司为例,其闭式脱硫系统在“Suula”号化学品船舶上应 用[37],脱硫效果和洗涤废液排放均满足IMO 在SECA 的严格标准,当船舶柴油机使用高硫燃油(硫含量≥3.50%)时,脱硫效率可达98%以上,脱PM为30%~60%,脱硝为3%~8%。

如表3 所示,相比开式海水系统,闭式淡水系统依靠氢氧化钠溶液来处理废气,脱硫效果较为稳定,且淡水循环量较小,耗能较低,所有的颗粒物等杂质随船存储,实现对外近似“零排放”,可作为船舶在港与运河等航行期间的有效脱硫手段,但该系统也存在如下问题。

表3 开式海水系统和闭式淡水系统的对比[38]

(1)船舶加装与存储氢氧化钠的管道和舱室均需特殊处理,增加安全隐患,且占用船舶有效载货空间。

(2)系统消耗淡水量较大,持续运行时间有限,难以满足公海持续航行需求。

混合式脱硫系统是将开式海水系统与闭式淡水系统组合,形成的一套混合式脱硫系统,提供灵活的海水洗涤与淡水洗涤模式切换,以便更好地适应船舶实际航行需求。目前,Alfa Laval Aalborg、Yara Marine Technologies 等公司均开发出能够满足船舶需求的混合式脱硫系统,其中丹麦 Alfa Laval Aalborg 公司于2009年将混合式脱硫系统安装到“Ficaria Seaways”号滚装船21 MW 的二冲程柴油机上,使用结果表明,脱硫效率98%~100%,脱PM 效率约80%[39]。

混合式脱硫系统兼顾开式与闭式系统优点,能够适应不同航行环境需要,减少船舶碱液存储量与二次环境污染,但该类系统的结构、操作等更为复杂,初始投资成本更高,且改造过程易受到船舶原有排烟管道的空间限制。

综上,当前船舶硫氧化物排放控制技术中最具应用前景的是湿法脱硫。国外在这方面的研究与应用发展迅速,Wärtsilä、MAN B&W、Alfa Laval Aalborg、Hamworthy、Clean Marine、DuPont 等公司纷纷研发出能够满足市场需求的船舶废气脱硫产品[40],并取得了较好的实船应用效果,而我国在此方面尚处于起步阶段,未见相关产品报道。

4 船舶硫氧化物排放控制技术发展趋势

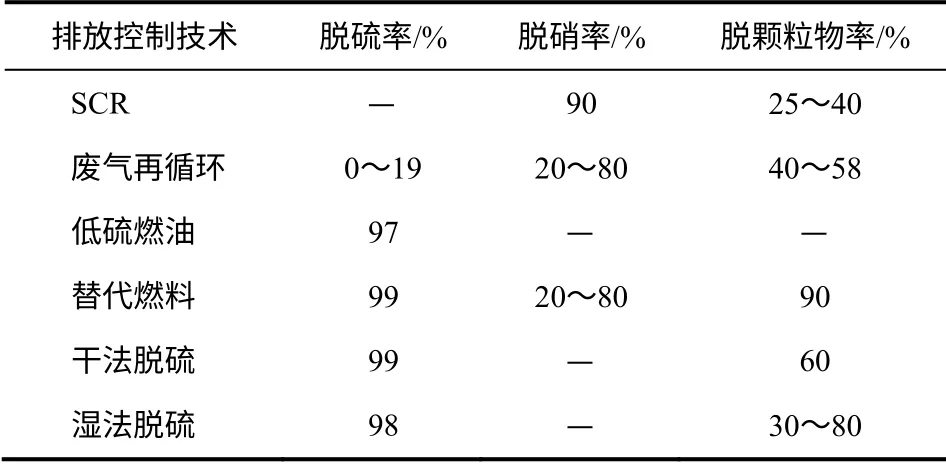

由表4 可知,现有船舶废气排放控制技术多数是用于处理单一有害污染物,而针对船舶废气中SOx、NOx等多污染物的同时减排规定,船舶只能采取单一脱硫/脱硝技术相联合方式,同时安装多套系统才能满足排放法规要求,这样存在设备投资高、占用空间多、运行管理难度大等缺点,且需要解决不同系统联用的技术耦合与集成安装工艺等难题。因此,结合船舶朝向绿色环保发展的总体趋势,研发适应船舶特点的经济、高效的废气多污染物综合处理系统已成为船舶废气减排技术发展的一个重要方向。

表4 船舶废气排放控制技术对比

在船舶废气综合处理领域,国外少数机构已开展研究,在单一脱硫/脱硝技术耦合机理与集成工艺、新型同时脱硫脱硝废气后处理技术等方面进行了大量实验,取得一定进展。例如,美国先进清洁技术公司[41]研究采用湿法脱硫联合SCR 方式,实现废气综合处理,脱除效率分别为98.5% SOx、99% NOx、94.5% PM 和99.5% VOC,较好地解决船舶在港期间的排放控制问题;新加坡Ecospec 公司采用超低频电解技术开发CSNOx船舶废气综合处理系统[42],实船中试结果显示,脱硫率99%、脱硝率66%、脱CO2率77%;英国布鲁内尔大学开展新型船舶废气综合后处理技术研究[43-45],采用湿式静电海水洗涤技术与电子束/微波低温等离子体技术,实验结果表明,该技术能够降低船舶废气中98% NOx、98% SOx、99% PM、80% HC 和80% CO;日本东京海洋大学的研究人员提出将旋风静电除尘技术、废气洗涤技术与废气再循环技术联合的综合脱硫、脱硝、脱PM 系统[46],目前尚处于理论论证与实验设计阶段,但其突出特点是能够大大降低洗涤废液处理难度,增强废气中亚微米级颗粒物的脱除效果。

5 结 语

船舶硫氧化物减排的形势越来越严峻,各国都在争相开发适用于船舶的硫氧化物排放控制技术。随着湿法脱硫技术的不断成熟与完善,它很可能成为解决船舶硫氧化物排放问题的一种有效手段。而且,通过将湿法脱硫技术与其他废气处理技术的协同应用,未来有可能开发出一种经济、高效的船舶废气多污染物综合处理技术。鉴于此,我国需要加强船舶废气排放控制技术的理论与应用研究,学习并借鉴国外先进的脱硫脱硝技术,努力研发具有自主知识产权的新型船舶废气处理系统,以满足日益严苛的船舶废气排放法规,从而增强我国国际航运船舶的市场竞争力。

[1] Lloyds Register Marine. Global marine fuel trends 2030[R]. London:Lloyd’s Register,2014.

[2] International Maritime Organization. Reduction of GHG emissions from ships third IMO GHG study 2014—Final report,MEPC 67 INF.3[R]. London,2014.

[3] 交通运输部水运科学研究院. 中国船舶和港口空气污染防治概况[R]. 北京:交通运输部水运科学研究院,2013.

[4] Civic Exchange. Cruise ship emissions and control in Hong Kong[R]. Hong Kong:Civic Exchange,2013.

[5] 香港环境局. 香港清新空气蓝图[R]. 香港:香港特区政府,2013.

[6] International Maritime Organization. Report of the marine environmental protection committee on its sixtieth session,MEPC 60/22[R]. London,2010.

[7] International Maritime Organization. Proposal to designate an emission control area for nitrogen oxides,sulphur oxides and particulate matter,MEPC 59/6/5[R]. London,2009.

[8] Thomas Kirk. ECA compliance & PM[EB/OL]. Canada:ABS,2014[2014-12-21]. http://www.theicct.org/sites/default/files/ECA% 20 Compliance%20%26%20PM_9Sept14.pdf.

[9] Liu Ming,Chong Wen Sin,Nirmal Raman Gurunthalingam,et al. New Frontiers-Snames 34th annual journal 2012/2013:Wet scrubbing process for marine emission control[C]//Singapore:Society of Naval Architects and Marine Engineers Singapore,2013.

[10] California Environmental Protection Agency. Fuel sulfur and other operational requirements for ocean-going vessels within california waters and 24 nautical miles of the California baseline[R]. California:California Environmental Protection Agency,2011.

[11] Winnes Hulda. Air Pollution from ships-emission measurements and impact assessments[D]. Gothenburg : Chalmers University of Technology,2010.

[12] International Maritime Organization. 2009 guidelines for exhaust gas cleaning systems,MEPC 184/59[R]. London,2009.

[13] Nikopoulou Z. Reduction of NOxand SOxin an emission market:A snapshot of prospects and benefits for ships in the northern european SECA area[R]. Göteborg:Chalmers University of Technology,2008.

[14] International Maritime Organization. Ensuring Availability of Fuels Compliant with MARPOL Annex Ⅵ by 2020,MEPC 66/4/8[R]. London,2014.

[15] The Association of European Vehicle Logistics. Sulphur content in marine fuels[R]. Brussels:ECG,2013.

[16] 国际清洁交通委员会. 石油炼制以及超低硫汽油和柴油燃料生产简介[R]. 马里兰州贝塞斯达市:国际清洁交通委员会,2011.

[17] International Maritime Organization. Safety implications arising from the supply of “Out of Specification” marine fuels,MSC 93 / INF.##[R]. London,2014.

[18] Lloyd’s Register. Flashpoint of marine distillate oil fuels[R]. London:Lloyd′s Register,2012.

[19] Jiang Liping,Kronbak Jacob,Christensen Leise Pil. The costs and benefits of sulphur reduction measures:Sulphur scrubbers versus marine gas oil[J]. Transportation Research Part D:Transport and Environment,2014,28:19-27.

[20] European Maritime Safety Agency. 0.1% sulphur in fuel requirement as from 1 January 2015 in SECAs——An assessment of available impact studies and alternative means of compliance[R]. Portugal:European Maritime Safety Agency,2010.

[21] Purvin & Gertz. Impacts on the EU refining industry & markets of IMO specification changes & other measures to reduce the sulphur content of certain fuels[R]. Singpore:Purvin & Gertz,2009.

[22] Lillie Marlen Lock. Future fuel for worldwide tanker shipping in spot market[D]. Stockholm:Kth Royal Institute of Technology,2013.

[23] McGill R,Remley W B,Winther K. Alternative fuels for marine applications[R]. Paris:IEA Advanced Motor Fuels,2013.

[24] Brynolf S,Magnusson M,Fridell E,et al. Compliance possibilities for the future ECA regulations through the use of abatement technologies or change of fuels[J]. Transportation Research Part D:Transport and Environment,2014,28:6-18.

[25] Panasiuk Irina,Lebedevas Sergejus. Transbaltica 2013:The comparison of technologies to reduce the toxicity of ship exhaust gas[C]//Vilnius,2013:153-158.

[26] Savcuka Z. Demand study port infrastructure[R]. Sweden:Clean Baltic Sea Shipping,2013.

[27] International Energy Agency. Energy supply security:Emergency response of IEA countries 2014[R]. Paris:IEA,2014.

[28] Cullinane Kevin,Bergqvist Rickard. Emission control areas and their impact on maritime transport[J]. Transportation Research Part D:Transport and Environment,2014,28:1-5.

[29] Couple Systems. The very new exhaust gas cleaning system[R]. Hamburger:Couple Systems,2013.

[30] Ralf Juergens. First operational experiences with a combined dry desulphurization plant and SCR unit downstream of a HFO fueled marine engine[C]//CIMAC Congress,Shanghai,2013.

[31] European Commission within the Seventh Framework Programme. Eco innovative refitting technologies and processes for shipbuilding industry promoted by european repair shipyards[R]. Spain:European Commission,2014.

[32] Andreasen Anders,Mayer Stefan. Use of seawater scrubbing for SO2removal from marine engine exhaust gas[J]. Energy & Fuels,2007,21(6):3274-3279.

[33] Caiazzo G,Langella G,Miccio F,et al. An experimental investigation on seawater SO2scrubbing for marine application[J]. Environmental Progress & Sustainable Energy,2013,32(4):1179-1186.

[34] Caiazzo G,di Nardo A,Langella G,et al. Seawater scrubbing desulfurization:A model for SO2absorption in fall‐down droplets[J]. Environmental Progress & Sustainable Energy,2012,31(2):277-287.

[35] Kjølholt Jesper,Aakre Stian,Jürgensen Carsten,et al. Assessment of possible impacts of scrubber water discharges on the marine environment[R]. Strandgade: Danish Environmental Protection Agency,2012.

[36] Danish Environmental Protection Agency. Assessment of possible impacts of scrubber water discharges on the marine environment- supplementary note[R]. Lyngby:Danish Environmental Protection Agency,2013.

[37] Wärtsilä. Exhaust gas scrubber installed onboard MT “SUULA”[R]. Finland:Wärtsilä,2010.

[38] Keppel Offshore & Marine Technology Centre. Technology review 2012[R]. Singapore:KOMtech,2012.

[39] Jens Peter Hansen. Exhaust gas scrubber installed onboard MV ficaria seaways[R]. Strandgade:Danish Environmental Protection Agency,2012.

[40] Exhaust Gas Cleaning Systems Association. EGCSA Handbook 2010[R]. Staines:EGCSA,2012.

[41] Sal Caro,Henning Ottsen,John Powell. Air pollution control system for ocean-going vessels : US , 8327631[P/OL]. 2012-12-11. http:// www.freepatentsonline. com/ 8327631.html.

[42] Ecospec Global Technology Pte Ltd. CSNOxTM[EB/OL]. Singapore:Ecospec,2010[2014-12-21]. http://www.ecospec.com/other.html? id=1.

[43] di Natale Francesco,Carotenuto Claudia,Addio Luca D,et al. New technologies for marine diesel engine emission control[J]. Chemical Engineering Transactions,2013,32:361-366.

[44] Antes Teresa,Szudyga Michał,Śliwiński Łukasz,et al. Future needs for ship emission abatement and technical measures[J]. Transport Problems,2013,8(3):101-107.

[45] Manivannan N,Balachanran W,Beleca R,et al. Non-thermal plasma technology for the abatement of NOxand SOxfrom the exhaust of marine diesel engine[J]. Journal of Clean Energy Technologies,2014,2(3):233-236.

[46] Furugen Munekatsu,Makino Tadashi,Sasaki Hidetsugu,et al. Newly developed diesel particulate filter for marine diesel engine- Electrostatic cyclone DPF[C]//CIMAC Congress,Shanghai,2013.