新型叠片式油冷却器综合性能的数值研究

2015-07-25涂盛辉

涂盛辉,冯 毅,刘 敏

(华南理工大学化工机械与安全工程研究所,广东广州 510640)

0 引言

油冷却器作为一种换热设备,广泛应用于吹塑成型机、压铸机、螺杆压缩机、油压机等工程机械设备的液压油冷却系统中。在水冷式油冷却器设计中,液压油走壳程,水走管程,由于液压油粘度较大,壳程流速较低,壳程换热系数远小于管程侧换热系数,传热热阻主要集中在壳程油侧[1],因此,深化壳程换热是提升水冷式油冷却器换热性能的最有效方法之一[2-3]。

目前,国内外多数学者对水冷式油冷却器的壳程强化换热的研究主要集中在扩展传热面积[4]和改变管束支撑结构[5]两方面。在扩展传热面积方面,主要采用翅片管如整体针翅管[6]、螺纹管[7]、花瓣翅片管[8]等增大传热面积,提高润滑油的湍动程度,破坏传热边界层,来提高传热效率;在改变管束支撑结构方面,研究出了螺旋折流板[9]、管束自支撑[10]等不同支撑结构的油冷却器,改变了油流动方式,消除了弓形板支撑存在的传热死区[11]。

新型铝叠片水冷式油冷却器是借鉴空冷器换热结构,将冲压成型的铝叠片作为传热翅片,并与弓形折流板和铜管紧密结合的一种新型油冷却器,具有换热面大、体积小、不易穿管、抗振动能力强等优点。尹益欣等[12]对叠片间距进行了数值研究,发现叠片间距为2 mm时换热效果较好;梁建活等[13]对叠片式和螺旋折流板式油冷却器进行对比试验研究,发现叠片式油冷却器在单位压降下换热量远高于螺旋折流板式油冷却器。但尚无学者对折流板间距和缺口高度对叠片式油冷却器换热与阻力性能影响作相关研究。

因此,本文对新型铝叠片油冷却器在不同折流板间距和缺口高度下进行换热与阻力性能数值分析研究,分析其流场流动特性,为优化铝叠片油冷却器的结构及工程应用提供一定参考价值。

1 计算模型

1.1 叠片式油冷却器结构参数

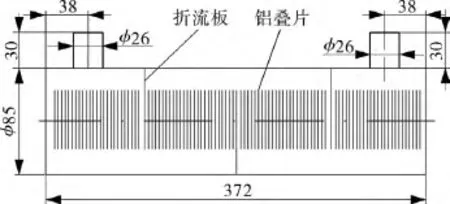

叠片式油冷却器的结构几何模型如图1所示,壳体内径D=85 mm,折流板厚度2 mm,其间距值如表 1 所示,缺口高度按 0.2D,0.25D,0.3D,0.4D 取值。

图1 叠片式油冷却器结构示意

表1 折流板间距值

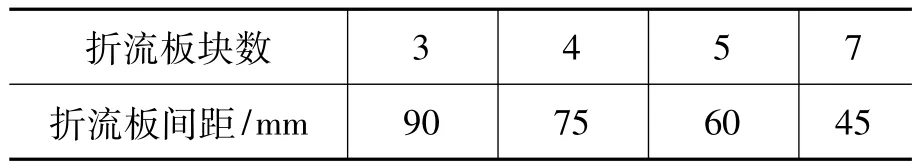

铝叠片结构尺寸如图2所示,其间距为2 mm,厚度0.3 mm,叠片数为162片,铜管尺寸为 φ9.3 mm ×0.7 mm,铜管数为22 根,铜管间距为13.9 mm,呈正三角形排列。

图2 铝叠片结构尺寸

1.2 模型建立及网格划分

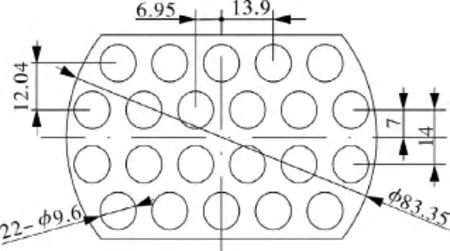

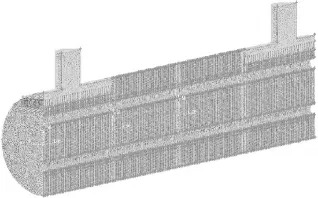

新型叠片式油冷却器的几何模型具有对称性,故采用一半模型进行结构简化,忽略折流板与筒体间隙和铜管外径与折流板管孔的间隙,不考虑铜管与铝叠片间的接触热阻。

铝叠片数量多,叠片厚度小,尺寸差别大,整体划分将产生很大的网格数,因此采用切分的方式,用cooper进行网格划分,进出口接管、折流板及附近区域处采用四面体和金字塔非结构网格并加密,其网格划分如图3所示。

图3 铝叠片油冷却器网格划分图

1.3 计算求解及边界条件的设置

采用基于压力的分离式求解器及标准壁面函数方法进行求解。由于叠片和折流板的作用,即使润滑油粘度较大,流速较低,也能使其在低雷诺数情况下仍能发展成湍流状态,故采用标准k—ε湍流模型。速度和压力的耦合方式采用Simplec算法。

润滑油的进口为速度边界条件,进口温度恒定为333 K,出口为压力出口边界条件。润滑油采用HM46液压油,液压油的粘度设置成随温度线性变化,密度、导热系数等其他物性参数设置为常数。设定铜管内壁为恒温管壁[14],铜管壁温303 K。铝叠片与壳程流体相接触面采用流固耦合的壁面边界,模型中间面设置为对称边界,折流板和壳体壁面采用无滑移、不可渗透绝热边界条件。

2 模拟结果分析

2.1 壳程流场分析

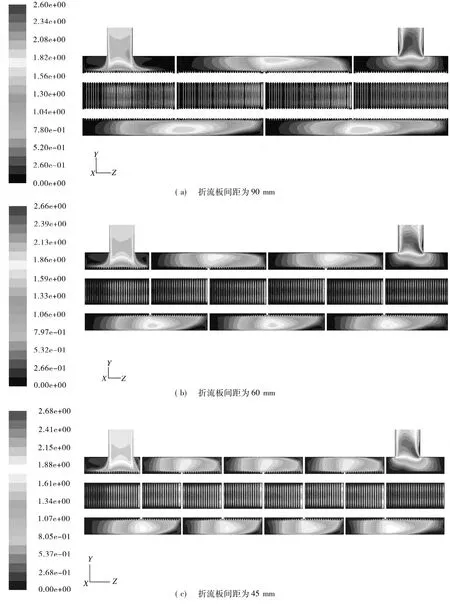

图4 不同折流板间距下的速度云图

图4示出折流板切口高度为0.2D、油流量为80 L/min时,叠片式油冷却器对称面上不同折流板间距的速度云图。可以看出,由于折流板的存在,使得壳程流动区域存在流动死区,且随着折流板间距的减小,流动死区明显减少,叠片间流速增加,流速均匀程度变差。润滑油HM46粘度较大,其流动产生的剪切应力和摩擦阻力也相对较大,且众多叠片具有一定阻流作用,使得流体流动阻力增加,因此叠片间油流速较低,但纵向流速较为均匀,靠近折流板迎风侧的叠片间流速大于背风侧;在叠片间与铜管接触的翅片根部,流体存在滞留现象,加大了油流动边界层的厚度,不利于流体换热。但随着折流板间距减少,流体冲击叠片和管束的能力增强,滞留现象得到缓解,随之压降也会大大增加。

2.2 折流板间距对传热与阻力性能影响

图5示出折流板缺口高度为0.2D时,不同折流板间距下,壳程传热系数随壳程油流量的变化曲线。

图5 不同折流板间距下的壳程传热系数随油流量变化曲线

可以看出,在同一折流板间距下,随着油流量的增加,壳程传热系数近似呈线性增长。在同流量下,壳程传热系数随折流板间距减少而增加,折流板间距为45 mm时的壳程传热系数比间距为90,75,60 mm 时分别平均提高 29.7%,22.3%,17.2%。这是因为随着折流板间距的减小,折流板数量增多,导致壳程流通面积随之减少,使得壳程流体流速增大,湍动程度变剧烈,壳程流体横掠管束次数变多,横向流动距离变长,壳程流体更近似于理想化横流,进而加剧了换热管束表面流体的剥离程度,并促使壳程流体充分混合,从而严重破坏了铜管表面的流动边界层,使得边界层厚度减薄,进而降低了壳程侧流体热阻,壳程传热系数得到增加。这与刘敏珊等[15]关于折流板换热器的研究结果相类似。

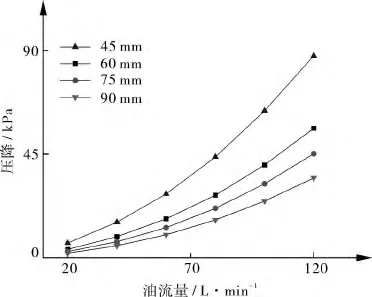

图6示出折流板缺口高度为0.2D时,不同折流板间距下,壳程压降随壳程油流量的变化曲线。可以看出,同一壳程油流量下,折流板间距越小,压降越大。壳程压降在不同折流板间距下随流量的增加而增加,且增长趋势随油流量增加而逐渐变大。折流板间距为45 mm时的压降比同流量下间距为90,75,60 mm时分别平均增加了83%,73%,61%。其原因是,随着折流板间距减小,折流板块数增多,壳程流体湍动程度变剧烈,壳程阻流能力得到增强,进而导致壳程流体流动沿程阻力损失及流动阻力增大,壳程进出口压降随之增加,符合范宁公式[16]规律。因此,工程实践中选择叠片式油冷却器需考虑折流板间距和油流量对壳程压降的影响。

图6 不同折流板间距下壳程压降随油流量变化曲线

为了得出最优的折流板间距值与油流量的组合,从而达到节能减阻的目的,采用综合因子α/Δp(壳程传热系数与压降之比)作为叠片式油冷却器传热强化的评价指标。图7示出不同折流板间距下综合因子α/Δp随油入口流量及折流板间距的变化曲线。可以看出,同一折流板间距下,α/Δp随油流量增加呈现先迅速下降后平缓降低的趋势,且随着折流板间距增加,α/Δp增大,当折流板间距为90 mm时α/Δp最大,传热性能最好。其原因是,虽然折流板间距越小,壳程传热系数越大,但同时其压降增加的幅度远大于壳程传热系数的增幅,导致在任何油流量下折流板间距为90 mm时的整体综合性能均最好。

图7 不同折流板间距下的综合因子随入口流量变化关系曲线

2.3 折流板缺口高度对传热与阻力性能影响

选择上述优化后的折流板间距为90 mm的叠片式油冷却器在不同缺口高度下进行数值计算。其中,油入口流量变化范围为20~120 L/min。

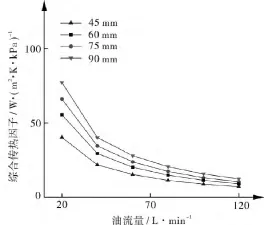

图8示出在不同折流板缺口高度下,壳程传热系数随壳程油流量的变化曲线。

图8 不同缺口高度下的壳程传热系数随油流量变化曲线

可以看出,在其他相同条件下,随着缺口高度的减小,壳程传热系数随之增加,但增幅较小。在同流量下,缺口高度为0.2D时的壳程传热系数比 0.25D,0.3D 和0.4D平均提高 2%,2.7% 和3.36%。这是由于随着折流板缺口高度的减小,壳程流速增加,以致折流段内冲刷叠片管束的能力得到增强,进而使得壳程传热性能得到提升。

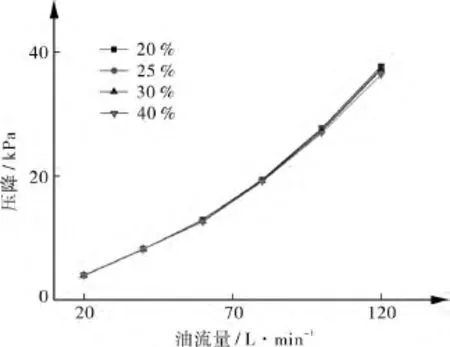

图9示出在不同折流板缺口高度下,壳程压降随壳程油流量的变化曲线。

图9 不同缺口高度下的壳程压降随油流量变化曲线

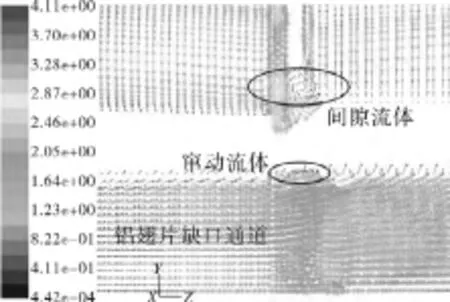

可以看出,同一流量下,随着缺口高度增加,壳程压降降幅较小,4条曲线几乎重合。造成这种现象的原因如下:一方面,壳程流体横掠一个折流段的叠片管束后,从叠片缺口经折流板缺口流向下一折流段。以折流板缺口高度为0.4D为例进行说明,从折流段流线图(见图10)可以看出,在众多铝叠片的缺口高度(0.2D)影响下,使得大部分壳程流体依然沿着原有缺口通道流动,但铝叠片与折流板的间隙处少部分流体及主流通道内少量窜动流体会随着缺口高度的增加流向相邻叠片与折流板的间隙处,因为叠片与折流板间隙较小,使得上述流体冲击铝叠片,产生回流,形成涡流,造成能量损耗,使得压降增加;另一方面,随着折流板缺口高度的增加,使得主流通道的流体流速略为降低,流体流动经折流段的沿程阻力损失降低,压降随之减小。由上述两个方面的共同作用,便得到了图9所示的压降变化曲线。因此,综合传热与阻力性能的影响,选用缺口高度0.2D的折流板相比其他高度的折流板具有更好的传热综合性能。

图10 缺口高度为0.4D时折流段流线图

2.4 模拟准确性验证

采用文献[17]所述的试验平台对折流板间距为90 mm、缺口高度为0.2D的叠片式油冷却器模拟结果进行试验论证,试验所用叠片式油冷却器几何结构尺寸与模拟所用相同。试验装置温度采用PID控制,使得HM46液压油的进口温度准确控制在60±0.3℃,冷却水进口温度控制在30±0.2℃。油和水流量比例为2∶1,温度、压差、流量分别由实验装置中的热电偶、压差变送器和涡轮流量计测量,通过变频器控制调节液压油和冷却水的入口流量。当液压油的放热量和冷却水的吸热量的热平衡相对误差小于10%时,认为系统达到热平衡状态,此时开始进行试验数据记录。

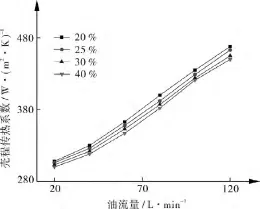

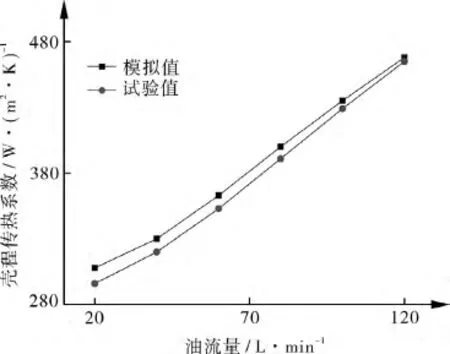

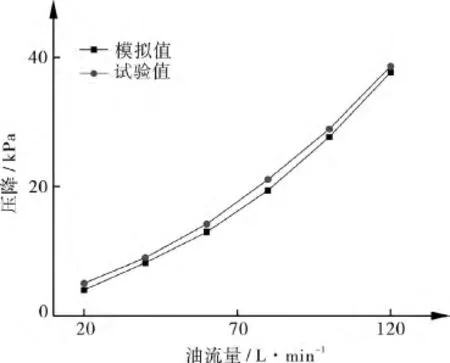

图11,12分别示出壳程传热系数和压降模拟计算与试验对比图。

图11 壳程传热系数模拟值与试验值比较曲线

可以看出,壳程传热系数总体趋势一样,模拟计算值比试验值要大一些,随着油流量增加,相对误差变小,平均误差不超过6%。壳程压降相对误差不超过10%。这是由于模拟计算作了简化处理,忽略了漏流情况,且未考虑壳体的散热,试验中测压处与进出口接管间存在变径接头及软管,导致试验值与模拟值存在一定误差,但误差在允许的范围内,论证了模拟的准确性。

图12 壳程压降模拟值与试验值比较曲线

3 结论

通过FLUNET分析了不同折流板间距下新型叠片式油冷却器的流场分布,对不同折流板结构参数下壳程流体的传热和阻力性能进行数值计算与对比,得出如下结论:

(1)叠片式油冷却器存在流动死区,在叠片间与铜管接触的翅片根部,流体存在滞留现象,随着折流板间距的减小,流动死区明显减少,叠片间流速增加,滞留现象得到改善。

(2)4种不同折流板间距的壳程传热系数和压降随油入口流量增加而增加,间距越小,壳程传热系数越大,壳程压降也越大。以综合因子α/Δp评价传热效果,发现折流板间距为90 mm时的综合传热效果最好。

(3)折流板缺口高度的变化对壳程传热和阻力性能影响很小,相比其他缺口高度,缺口高度为0.2D时壳程传热系数大,传热效果好。

(4)对折流板间距为90 mm、缺口高度为0.2D的叠片式油冷却器模拟结果进行试验对比,验证了模拟计算的准确性,为后续研究改善叠片式油冷却器传热与阻力性能提供参考计算模型。

[1]李欢,罗小平.新型铝叠片油冷却器的结构及传热性能研究[J].低温与超导,2013,42(1):1 -6.

[2]魏小兵,江楠,曾纪成,等.新型纵向流油冷却器传热性能及压降的试验研究[J].压力容器,2012,29(6):9-13.

[3]梁帅,江楠,曾纪成.套片式油冷器传热性能实验研究[J].化工设备与管道,2013,50(6):28 -32.

[4]邓先和,王世平,林培森,等.油冷器强化传热研究[J].化工学报,1995,46(2):16 -19.

[5]崔海亭,王家伟,储方权,等.旋流管束在不同支撑结构下的传热及流阻性能[J].河北科技大学学报,2002,23(1):38 -40.

[6]钱颂文,马小明,方江敏,等.三维整体针翅强化传热管的传热和压降性能研究与比较[J].化工学报,2002,53(7):700 -704.

[7]王永红.列管式换热器强化传热研究及发展[J].制冷技术,2012,40(5):53 -57.

[8]张正国,林培森,王世平,等.螺旋隔板花瓣管油冷却器的传热强化[J].化工学报,2001,52(6):482 -484.

[9]王秋旺.螺旋折流板管壳式换热器壳程传热强化研究进展[J].西安交通大学学报,2004,38(9):881 -886.

[10]汪淑奇,黄素逸.纵流式换热器壳侧支撑方式的数值研究[J].化工学报,2007,58(5):1097 -1103.

[11]王素华,王树立,赵志勇.螺旋折流板换热器流动特性研究[J].石油化工高等学校学报,2001,14(1):64-67.

[12]尹益欣,冯毅,刘颂.新型叠片式油冷却器传热与流动阻力性能模拟试验研究[J].压力容器,2013,30(10):1-6.

[13]梁建活,江楠,曾纪成.两种新型油冷却器传热性能对比实验研究[J].石油化工设备,2014,43(4):22-26.

[14]杜文静,王红福,袁晓豆,等.椭圆管连续螺旋折流板换热器壳侧性能评价及三场协同分析[J].化工学报,2013,64(4):1145 -1150.

[15]刘敏珊,杨帆,董其武,等.折流板换热器性能影响因素数值模拟研究[J].郑州大学学报(工学版),2010,31(1):78 -81.

[16]杜东兴,谭立彦,李志信,等.微细圆管内气体流动阻力特性的进一步研究[J].工程热物理学报,1999,20(5):603 -607.

[17]梁帅.叠片式换热器传热和阻力性能的研究[D].广州:华南理工大学,2014.