海上油田防腐潜油电泵耐C O2腐蚀性能试验研究

2015-07-23李令喜梁凤儒黄新春中海油能源发展股份有限公司工程技术分公司天津300452

李令喜,高 强,梁凤儒,黄新春,付 军(中海油能源发展股份有限公司工程技术分公司,天津300452)

海上油田防腐潜油电泵耐C O2腐蚀性能试验研究

李令喜,高 强,梁凤儒,黄新春,付 军

(中海油能源发展股份有限公司工程技术分公司,天津300452)①

我国海上油田潜油电泵腐蚀源以C O2为主,防腐潜油电泵机组选用的防C O2腐蚀材料有几种,但国内各潜油电泵厂家都没有对该材料进行耐腐蚀性能试验。选取几种常用的防C O2腐蚀材料,模拟海上油田的C O2腐蚀环境,试验研究每种材料的耐C O2腐蚀性能,并验证使用防腐材料的潜油电泵能否达到质保要求。

海上油田;潜油电泵;C O2腐蚀;耐腐蚀性能

我国海上油田85%的机采井采用潜油电泵[1],在开采开发过程中,腐蚀是常见问题。腐蚀会使潜油电泵外壳强度下降,破坏橡胶密封件而造成密封失效[2]、腐蚀穿孔而造成潜油电泵外壳断裂等。这些问题降低了潜油电泵的可靠性,缩短了潜油电泵的运行寿命[3 4]。

从海上潜油电泵的腐蚀情况来看,C O2是造成海上油田潜油电泵腐蚀的主要原因,绝大多数井C O2含量为0.1%~40%,个别油井CO2含量达到85%。C O2的腐蚀不仅取决于其含量,更与含水量、C O2分压、温度、pH值、井液的矿化度、流速等因素的综合作用有关[5 6]。

目前,国内潜油电泵厂家使用的防腐机组在选材上基本相同,但是没有对防腐机组材料做过相关的耐腐蚀性能试验,对于防腐机组的耐腐蚀性能没有准确的数据。

通过对几种防C O2腐蚀的材料进行耐腐蚀性能试验,研究防腐机组的腐蚀速率,从而可计算防腐潜油电泵机组的使用寿命。

1 试验方案

1.1 试验环境

选取海上油田腐蚀环境较恶劣的条件做试验,其中试验参数选取如下:

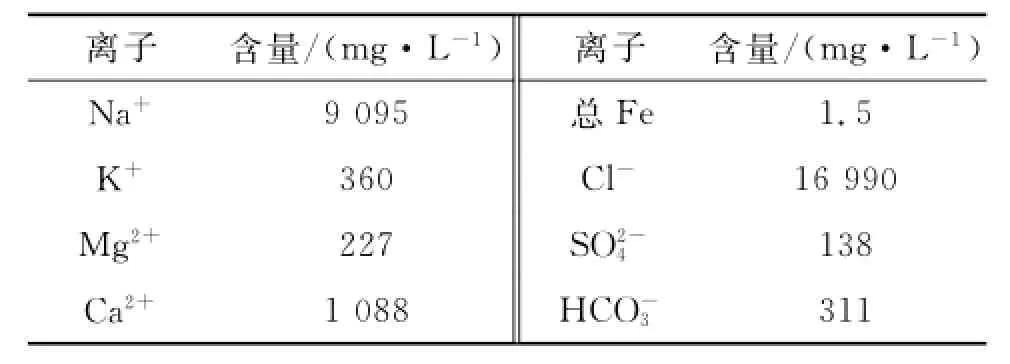

1) 按照井下腐蚀环境较恶劣的南海某油田进行水质选取,水质成分如表1所示。

表1 水质成分

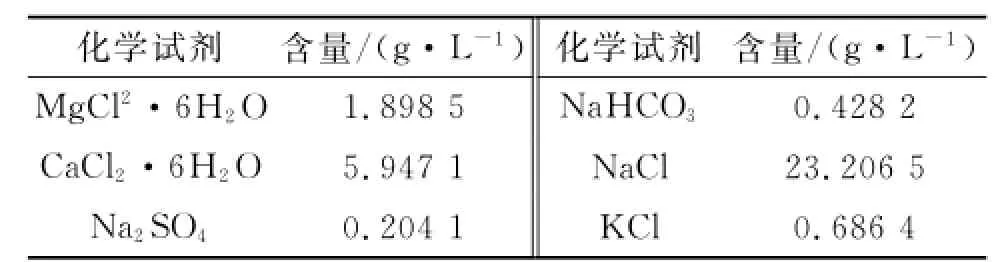

2) 对应上述水质分析结果,模拟水配方如表2所示。

表2 模拟水配方

3) 周期:72 h。

4) 温度:95℃、125℃、155℃(目前,海上油田常用的潜油电泵适用井温等级分为90℃、120℃、150℃3种)。

5) 压力:2 M Pa、4 M Pa(对应的C O2分压为0.8 M Pa、1.6 M Pa),其中C O2含量均为40%,其余天然气成分用N2代替,无H2S。

6) 流速:1 m/s;2 m/s。

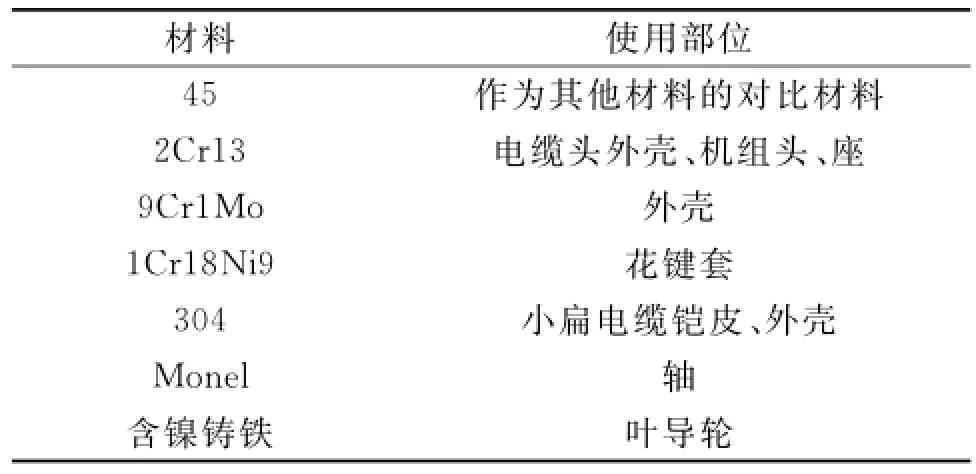

1.2 试验材料

目前海上油田常用的防腐潜油电泵机组采用的防腐方案为:连接螺栓、轴采用蒙乃尔(Monel K500),花键套采用1Cr18 Ni9,叶轮、导壳采用高镍铸铁,电缆头外壳采用2Cr13,引接电缆铠皮采用304不锈钢。其他零部件需根据电泵的使用环境情况来确定潜油电泵机组的材质。其中,机组在125℃以下井温运行时,机壳材质选择9Cr1 Mo,头、座材质选择2Cr13;在125~155℃井温运行时机壳材质选择304不锈钢,机组头、座材质选择2Cr13;这些防腐材料的耐腐蚀性比较强。根据防腐方案,试验材料选用如表3所示。

表3 试验材料

1.3 试验方法

模拟腐蚀环境较恶劣的南海某油田井下工况,对试验材料进行耐腐蚀性评价试验。试验参照A S T M G170—2006《在试验室中评价与鉴定油田和炼厂用腐蚀抑制剂的标准指南》,利用室内动态高温高压腐蚀评价釜进行,评价釜如图1所示。

图1 试验用动态高温高压腐蚀评价釜

1) 取试验用水样2.1 L加入到高温高压釜中,将已测量称重的腐蚀挂片安装到釜内夹具上,如图2所示。其中:对于单材质耐蚀性评价,将3片同种材质腐蚀挂片安装到釜内夹具上。对于电化学腐蚀评价,将2组(各2片)异种材质腐蚀挂片安装到釜内夹具上。

图2 设备内挂片夹具

2) 到设定试验周期72 h后停止试验,拆釜,取出试验后挂片,观察、记录挂片表面腐蚀状态及腐蚀产物粘附情况。

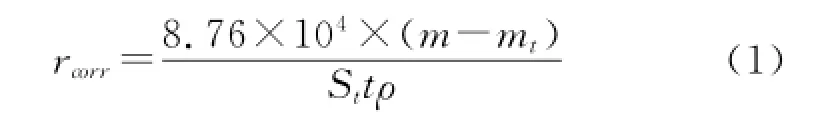

3) 试验完成后进行腐蚀速率计算,均匀腐蚀速率的计算公式为:

式中:rcorr为均匀腐蚀速率,m m/a;m为试验前的试片质量,g;mt为试验后的试片质量,g;St为试片总面积,cm2;ρ为试片材料的密度,g/cm3;t为试验时间,h。

2 试验结果及分析

2.1 化学腐蚀

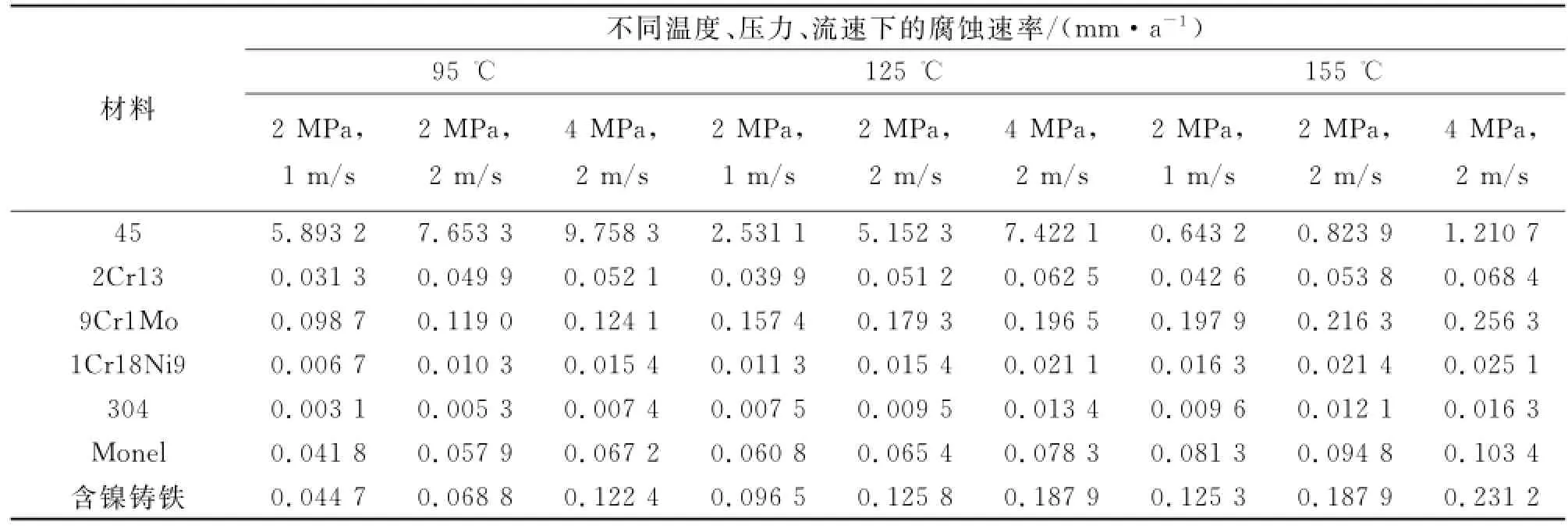

试验后,利用式(1)计算得出每组试验环境下单材质耐腐蚀材料的腐蚀速率,如表4所示。

表4 防腐材料腐蚀速率

从表4可以看出,在试验所选取的不同温度、不同C O2分压条件下,各材料的耐腐蚀性能由强到弱的顺序为:304>1Cr18 Ni9>2Cr13>M onel>含镍铸铁>9Cr1 M o>45#。按照Q/H S2064 2011《海上油气田生产工艺系统内腐蚀防护管理要求与效果评价方法》对试验中各材料的腐蚀程度进行划分,其中304、1Cr18 Ni9、2Cr13属于轻度腐蚀,M onel、含镍铸铁、9Cr1 M o属于中度腐蚀,45#钢属于严重腐蚀。

另外,根据试验数据看出:在相同温度、流速情况下,所有材料都随着C O2分压的提高而加速腐蚀;在相同温度C O2分压、温度的情况下,所有材料都随着流速的升高而加速腐蚀;在相同温度C O2分压、流速的情况下,45#钢随着温度的升高腐蚀速率降低,其他材料随着温度的升高腐蚀速率升高。

根据海上油田常见的腐蚀井况,分析不同井温、压力、流速下各种电泵防腐材料的耐腐蚀性,计算不同腐蚀环境下防腐潜油电泵的运行寿命。

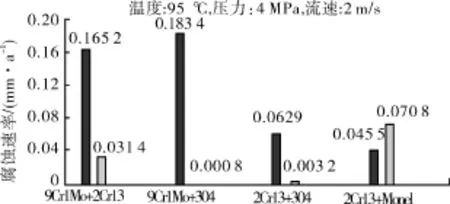

1) 低温腐蚀井况。井温95℃、压力4 M Pa、流速2 m/s。这种环境是海上油田较常见的腐蚀井况,其中腐蚀速率最为严重的为9Cr1 M o和含镍铸铁,腐蚀速率分别达到了0.124 1 m m/a和0.122 4 m m/a,其他材料的腐蚀速率可忽略,如图3所示。

图3 低温腐蚀井况各材料腐蚀速率对比

2) 中温腐蚀井况。井温125℃、压力4 M Pa、流速2 m/s。腐蚀最为严重的为9Cr1 M o和含镍铸铁,腐蚀速率分别达到了0.196 5 m m/a和0.187 9 m m/a,其他材料的腐蚀速率可忽略,如图4所示。

图4 中温腐蚀井况各材料腐蚀速率对比

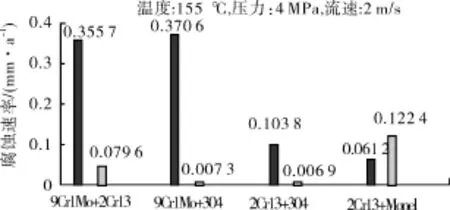

3) 高温腐蚀井况。井温155℃、压力4 M Pa、流速2 m/s。模拟的是海上油田最严重的腐蚀井况,其中腐蚀最为严重的9Cr1 M o和含镍铸铁,腐蚀速率分别达到了0.256 3 m m/a和0.231 2 m m/a,其他材料的腐蚀速率可忽略,如图5所示。

图5 高温腐蚀井况各材料腐蚀速率对比

4) 不同腐蚀环境下潜油电泵运行寿命计算。

根据潜油电泵机组各部件的尺寸结构及腐蚀情况分析,受腐蚀影响最严重的零部件为电泵机壳,计算机壳的使用寿命即为潜油电泵机组的寿命。机壳的受力模型如图6所示。

图6 机壳受力模型

由平衡条件∑u=0,得

式中:σθ为水平纵向截面环向应力,M Pa;l为电泵泵壳长度,m;p为泵壳内壁压力,MPa;R为泵壳外径,mm;r为泵壳内径,mm;φ为环向半径与水平纵向截面的夹角,rad。

由式(2)得

在防腐潜油电泵机组运行一定的时间t后,机壳的应力为

式中:v为腐蚀速率,m m/a;t为机组运行时间,a;[σ]为许用强度。其中,腐蚀速率选取腐蚀最严重的9Cr1 Mo的腐蚀速率,9Cr1 M o的许用强度[σ]=170.8 MPa。

由式(4)可得

按式(5)计算在低温、中温、高温条件下,防腐电泵运行的最长时间分别为8 979 d、5 657 d、4 343 d。海上油田对潜油电泵运行的质保期要求为850 d,因此,采用以上耐C O2腐蚀材料的防腐潜油电泵的运行时间远大于质保期的要求。

2.2 电化学腐蚀

由于潜油电泵各零部件选用不同材料,电泵工作时沉没在井液中,相当于电解液,所以有直接接触的各零部件之间还存在着电化学腐蚀。这种条件下,部分材料会加速腐蚀,所以需考虑潜油电泵几个重要受力部件的电化学腐蚀速率问题。

其中电化学腐蚀主要考虑以下几组:头座(2Cr13)与机壳(9Cr1 M o)接触;引接电缆(304)与机壳(9Cr1 M o)接触;螺栓(M onel)与头座(2Cr13)接触;头座(2Cr13)与引接电缆(304)接触。

通过腐蚀速率对比,发现电化学腐蚀对几种常见的电泵防腐材料有影响,如图7~9所示。

图7 低温电化学腐蚀各材料腐蚀速率对比

图8 中温电化学腐蚀各材料腐蚀速率对比

图9 高温电化学腐蚀各材料腐蚀速率对比

在电化学腐蚀的影响下,用式(5)计算在低温、中温、高温条件下防腐电泵运行的最长时间分别降低32.5%、30%、3 0.8%,分别为6 059 d、3 959 d、3 004 d,防腐潜油电泵的运行时间也远远大于质保期的要求。

3 结论

1) 除45#钢以外,其他耐腐蚀材料的腐蚀速率受环境温度、C O2分压、材料表面流速3方面影响,流速越快、C O2分压越大、温度越高,腐蚀速率越快。

2) 几种材料的耐腐蚀性由强到弱依次是304不锈钢、1Cr18 Ni9、2Cr13、Monel、含镍铸铁、9Cr1 Mo、45#钢,可根据使用环境不同、加工工艺和经济效益等方面综合考虑选材。

3) 海上油田电泵机组质保期最长为850 d,采用耐C O2腐蚀材料的防腐机组按试验腐蚀速率计算,机组在质保期内不会因为腐蚀原因造成机组故障。

[1] 黄启忠,朱学海,石博士,等.渤海油田电潜泵出租方的主要应对措施和效果[J].海洋石油,2009,29(4):94 98.

[2] 丁学光.潜油电泵金属波纹管储油腔设计及试验研究[J].石油矿场机械,2013,42(11):63 66.

[3] 韩锡鹏,张立军,王锦程,等.潜油电泵用单流阀的冲蚀研究[J].石油矿场机械,2014,43(8):85 87.

[4] 梅思杰,邵永实,刘军.潜油电泵技术服务手册[M].北京:石油工业出版社,2004.

[5] 朱克华,刘云,苏娜,等.油井二氧化碳腐蚀行为规律及研究进展[J].全面腐蚀控制,2013,27(10):23 26.

[6] 徐剑明,郑璐璐,李亮,等.普光气田N 80套管多元腐蚀行为试验研究[J].石油矿场机械,2013,42(6):40 44.

Experimentai Research on CO2Corrosion Resistance of Anti corrosion ESP in Offshore Oiifieid

LI Lingxi,GAOQiang,LIANG Fengru,HUANGXinchun,FU Jun

(EnerTech Drilling&Production Co.,CN OOC,Tianjin300452,China)

The main corrosion medium of ESP is CO2in offshore oilfield.Anti corrosion materialusing for ESP concentrated in the range of several CO2corrosion resistant materials,but do mestic ESP manufacturers have been not experimental about corrosion resistance of these materials.Se lecting several common CO2anti corrosion materials,experiments are done on CO2corrosion resistance each material which sim ulated in CO2corrosion environ ment of offshore oilfield.Each material resistance of CO2corrosion is studied,and ESP using anti corrosion materials can achieve operational warranty requirements.

offshore oilfield;electric sub mersible pu m p;CO2corrosion;corrosion resistance

T E952

A

10.3969/j.issn.1001 3842.2015.06.013

1001 3482(2015)06 0055 05

①2014 12 23

中国海洋石油总公司基金资助项目“防腐防垢潜油电泵机组开发”(CNOOC KJ125 ZDXM 06 LTD NFCJF 2012 04)

李令喜(1981 ),男,山东聊城人,工程师,现从事潜油电泵产品的研发工作。