海洋水下井口装置锁紧机构研究

2015-07-23宝鸡石油机械有限责任公司陕西宝鸡721002国家油气钻井装备工程技术研究中心陕西宝鸡721002

刘 红 芳(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002)

海洋水下井口装置锁紧机构研究

刘红芳1,2

(1.宝鸡石油机械有限责任公司,陕西宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西宝鸡721002)①

锁紧机构是海洋水下井口装置中的重要部件之一,其工作性能的优劣直接决定海底油气井口的使用寿命及整个海洋石油开采系统的安全性和可靠性。介绍了国内外海洋水下井口装置锁紧机构技术现状;对美国VetcoGray、Dril-quip,F M C等公司的锁环式,弹片式、齿圈式、锁圈式4种锁紧机构的工作原理及性能特点进行了对比分析研究。阐述了锁紧机构的工作原理和关键零部件的设计。指出齿圈式和锁圈式锁紧机构结构先进;井口头可以承受较大的轴向拉力和横向弯曲载荷。

海洋水下井口装置;锁紧机构;工作原理;技术现状

海洋水下井口装置是海洋油气开发中的重要设备单元之一[1],它是油气井在海底与其它钻采设备唯一的对接口。在钻井过程中,同钻井隔水管系统建立连接,从而形成钻井液循环通道,满足钻井工艺要求;在油气生产过程中,同水下采油树或采油立管(Production Riser)连接,形成油气生产通道,满足油气开采工艺的要求;在油气井维修过程中,同各种不同的水下修井设备连接,以满足修井工艺要求;同时,还受井内压力、温度、海底流、及其他连接设备的载荷作用等。水下井口装置一旦安装在海床上,就无法更换,因此,对它的基本要求是能够承受额定的工况载荷,工作可靠,使用寿命长。

锁紧机构是海洋水下井口装置中的重要部件之一,该机构可将井口头锁定在导管头内,同导管头组成一个受力“整体”,以提升井口头的抗拉、抗弯、抗疲劳能力,使其满足上述工况要求。锁紧机构工作性能的优劣直接决定海底油气井口的使用寿命,及整个海洋石油开采系统的安全性和可靠性。因此,分析研究国外各种水下井口头用锁紧机构的工作机理及其特点,对快速掌握此项关键技术、加快海洋水下井口装置国产化进程,实施我国海洋油气资源开发具有重要意义。

1 锁紧机构概述

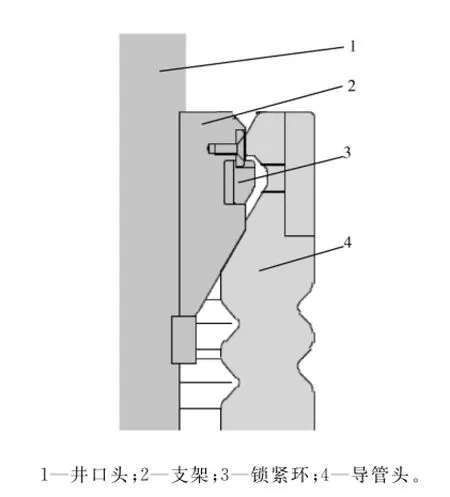

水下井口装置锁紧机构的结构如图1所示。锁紧机构是用来将井口头在导管头内实施锁定,防止井口头在受到上部设备(如隔水管、采油立管、修井立管、水下防喷器组、水下采油树、水下修井模块等)载荷作用时,在导管头内发生向上移位或横向弯曲。锁紧机构位于井口头和导管头之间,安装时,连同井口头一起下入导管头内。当井口头下放到导管头内设定位置后,依靠锁紧机构专用安装工具,或者弹性锁紧原件将井口头锁定在导管头内,具体安装方式根据锁紧机构类型而定。目前,锁紧机构有锁环式、弹片式、齿圈式、锁圈式等几种结构,其工作机理、性能不尽相同。

图1 水下井口装置

2 国内技术现状

国内从事海洋水下井口装置技术研究起步较晚,“十一五”时期,海洋水下井口装置研制被列为国家863计划项目“海洋技术领域南海深水油气勘探开发关键技术与装备”[2],以及中石油装备制造分公司计划课题“海洋水下井口装置研制”,这标志国内在海洋水下井口装置研究方面正式开始。由于在海洋水下井口装置应用方面长期依赖进口,加之基础条件薄弱,致使国内对该产品缺乏系统了解,尤其缺乏对锁紧机构工作机理掌握。在锁紧机构开发设计方面,主要以模仿国外传统的一般锁紧机构为主,结构简单、工作可靠性较低。近2年来,宝鸡石油机械有限责任公司开发了一种压入式刚性锁紧机构,该机构采用锯齿形锁紧环可进行二次防松,具有结构先进、操作简单的特点,相关性能试验正在进行中[3-6]。

3 国外典型锁紧机构技术分析

3.1 锁环式锁紧机构

锁环式锁紧机构如图2所示,这种结构在早期的井口装置产品上使用比较普遍,VetcoGray公司S G-5系列,Dril-quip公司的SS-10系列,F M C公司的S W D-10系列等水下井口装置均采用此种结构形式。它的工作过程是:井口头连同其上安装的锁紧机构被下放到海底的导管头内特定的位置后,锁紧机构中的锁紧环会自动弹入导管头内的环槽里,将整个井口头锁定在导管头内。锁紧环通常为“C”形的开口式结构,在径向具有弹性,可实现一定直径范围内的自由收缩。

图2 锁环式锁紧机构

该锁紧机构具有结构简单,安装操作方便的优点;不足之处是在井口头和导管头之间无法建立预紧力,锁紧后整体抗弯能力不高。目前,该机构主要用于钢丝绳导向式安装,工作水深小于500 m,工作压力小于70 M Pa的水下井口装置中。

3.2 弹片式锁紧机构

弹片式锁紧机构如图3所示,是美国Ca meron公司开发的一种井口头锁紧部件。利用指状弹簧薄片的弹性作用进行工作,其过程是:在井口头连通外圆上安装的8个指状弹片一同被轴向送入导管头的过程中,弹片先受到导管头内孔施加的反作用力处于径向压缩状态,当井口头送入到安装位置后,弹片自动复位,上端部顶在导管头内孔的环槽面上,从而将井口头锁定在导管头内。

该锁紧机构的特点是:属于被动型安装,安装后在井口头和导管头内产生的预紧力较小;结构简单、操作方便。不足之处是锁紧效果容易受零部件加工精度、安装精度及作业过程等因素影响。

图3 弹片式锁紧机构

3.3 齿圈式锁紧机构

齿圈式锁紧机构如图4所示。是Vetco-Gray公司为M S系列水下井口装置设计开发的一种锁紧机构。利用锯齿形弹性齿圈的单向移动、反向啮合锁定原理进行工作,工作过程是:在井口头外部凹槽内预先安装一个弹性齿圈,当井口头下放到导管头特定位置后,弹性锁圈会自动捕捉导管头内的环形齿槽,并与其啮合在一起,实现井口头与导管头直径的锁紧。

该锁紧机构具有结构简单、可以补偿井口头和导管头之间的轴向位置误差,锁紧效果好,锁紧力大;不足之处是对齿圈的材料及结构设计要求较高,需要专用工具进行锁紧预加载,安装繁琐。

图4 齿圈式锁紧机构

3.4 锁圈式锁紧机构

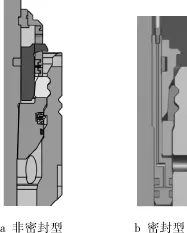

锁圈式锁紧机构如图5所示。其工作原理是:通过弹性锁圈的径向伸缩,使其上的2个45°啮合面与导管头内的对应配合环槽面发生挤压,在产生一个轴向预紧力的同时,也实现了井口头的轴向锁定。工作过程是:井口头连同其上安装的锁紧机构被下放到海底的导管头内特定的位置后,通过送入工具下压锁紧套使锁圈径向撑开,实现锁圈与导管头内环槽的啮合,将整个井口头锁定在导管头内。目前,锁圈式锁紧机构有2种典型的结构形式,一种是密封型锁紧机构,另一种是非密封型锁紧机构。

图5 锁圈式锁紧机构

两种锁紧机构的共同特点是:采用双凸面锁圈来实施,锁紧力大;在锁圈上设计有自锁角斜面,在压套上设计有防松机构,工作可靠;通过操作压套便可完成井口头的轴向预加载、锁定及锁紧防松等,操作方便。不足之处是:锁圈在实现径向伸缩的同时,要具有大的轴向承载能力,性能要求较高。

2种锁紧机构的主要区别是:密封型锁紧机构可以密封井口头和导管头之间的环形空间,同时可以检查是否密封,非密封型则不能;非密封型锁紧机构可以对井口头安装是否到位进行自动检测,可防止锁紧位置错误,密封型则不能。

4 锁紧机构关键技术分析

4.1 工作原理设计

锁紧机构通常整体为圆环型结构,安装在井口头和导管头之间的狭小空间处,位置与操作均受到限制,因此,锁紧机构的工作原理及结构设计很重要。设计时,需要从功能实现、力学分析、安装操作、位置与状态检查等多个方面综合考虑,可对多种工作原理进行对比优化,选择最优解。

4.2 关键零部件设计

锁紧机构在实现预加载、锁紧、防松几个功能时,一般都是将轴向下压力通过不同形状的零部件实现多方向分解,从而在不同的零部件中产生不同的预应力,因此,零部件设计很重要。尤其在锁环、锁圈、压套、防松圈等关键受力件中,从结构设计、材料选择、尺寸精度等几方面要对每个零件做精细的设计,必要时,可通过三维仿真软件、有限元优化分析、模拟试验等方法进行结构设计的合理性验证。

5 结论

1) 对国外几家公司水下井口装置中的锁紧机构结构、原理及特点进行了分析探讨,旨在对海洋水下井口装置中锁紧技术研究提供参考,助推海洋油气装备技术发展。

2) 锁环式和弹片式锁紧机构结构较为简单,锁紧后,井口头和导管头之间无预载荷,井口头承受轴向拉力和横向弯曲载荷的能力较低;齿圈式和锁圈式锁紧机构结构先进,锁紧后,井口头可以承受较大的轴向拉力和横向弯曲载荷,具有性能好,工作可靠的优点,是锁紧机构技术发展的方向。

3) 在开发锁紧机构时,应将如何实现井口头锁定与预加载,如何实现井口头和套管头之间环空的密封,如何保证可靠性作为研究重点。

4) 在研究国外海洋水下井口装置锁紧机构的基础上,做好锁紧机构功能分析、锁紧原理研究、关键零部件设计,是快速掌握井口装置锁紧技术的一条捷径。

[1] A PI 17D.Design and O peration of Subsea Production Systems-SubseaW ellheadandTreeEquip ment [S].2011.

[2] 刘承通,肖文生,叶道辉,等.深水水下井口头系统研究[J].石油矿场机械,2009,38(5):26-30.

[4] 王定亚,朱安达.海洋石油装备现状分析与国产化发展方向[J].石油机械,2014,42(3):33-37.

[5] 刘小卫,王定亚,王玉,等.海洋水下井口装置密封技术研究[J].石油机械,2014,42(11):78-82.

[6] 裴艳丽.水下井口头密封总成结构设计与优化[D].东营:中国石油大学(华东),2012.

Technoiogicai Research on Subsea Weiihead Latch Mechanism

LIUH ongfang1,2

(1.Baoji Oilfield Machineru Co.,Ltd.,Baoji721002,China;2.National Oil&Gas Drilling Equip ment Engineering Research Center,Baoji721002,China)

Latch mechanism is one of the most im portant parts of subsea wellhead.The operating performance of the latch mechanism willim pact the service life of the subsea wellhead,and thesafety and reliability of the subsea oil production system.In the paper,the present situation of the latch mechanism is introduced,that is the 4 types of latch mechanism:Split ring,Spring lathing,Dentate ring,Lock-ring produced by VetcoGray,Dril-quip and F M C were studied especially.T hen the working principle and Gordian technique of design were introduced.T he research findings show that the types of latch mechanism of Dentate ring,Lock-ring are advanced.T he well head with these two types of latch mechanism ban withstands m ore axial tension lateral bend load.

offshore subsea wellhead;latch mechanism;w ork principle;current technology

T E952

A

10.3969/j.issn.1001-3842.2015.06.006

1001-3482(2015)06-0025-04

①2014-12-20

中国石油天然气集团公司“十二五”技术攻关课题“海洋钻井新装备开发”(2011B-4308);中国石油装备制造分公司科技统筹项目“海洋水下井口装置研制”(Y-10 K900001)

刘红芳(1964-),女,陕西宝鸡人,工程师,主要从事石油装备技术和标准化研究工作,E-mail:lhf19966@163.co m。