机油泵的仿真优化分析与试验研究

2015-07-22刘占强侯晓东王建中张建川长城汽车股份有限公司技术中心河北保定071000河北省汽车工程技术研究中心

刘占强 侯晓东 王 斌 王建中 张建川 吴 超(1-长城汽车股份有限公司技术中心 河北 保定 071000 2-河北省汽车工程技术研究中心)

机油泵的仿真优化分析与试验研究

刘占强1,2侯晓东1,2王斌1,2王建中1,2张建川1,2吴超1,2

(1-长城汽车股份有限公司技术中心河北保定0710002-河北省汽车工程技术研究中心)

摘要:应用Cero及GAMBIT软件对机油泵进行建模和网格划分,应用CFX软件对多种工况下机油泵出口部分三维流动进行模拟计算,得到详尽的分析结果并预测了机油泵的特殊流动现象。将数值模拟结果与试验特性曲线进行对比,从而验证模拟分析结果的正确性。同时,也对机油泵容积效率的影响因素进行了分析,为提高机油泵工作性能提出了改进措施。

关键词:机油泵数值模拟容积效率

引言

机油泵是内燃机润滑系统中的关键部件,它为内燃机的正常工作提供了保障。同时,内燃机的性能和使用寿命也与机油泵的性能有密切联系。机油泵的作用是保证润滑系统的循环供油量及工作压力,通过向各摩擦表面及待冷却部件连续不断地强制供油,使内燃机得到可靠的润滑与冷却,从而减少零件的磨损和热应力[1-2]。机油泵的结构通常分为外接齿轮泵和内接齿轮泵,其中内接齿轮泵通常又被称作转子式机油泵。

1 转子式机油泵概述

本文所研究的机油泵为南京创新机油泵制造有限公司自行设计的一款转子式机油泵,其机油泵壳体为压铸铝合金,驱动由曲轴上的驱动齿轮与内转子同轴齿轮啮合来实现。外转子是从动齿轮,装在机油泵泵体内,泵体密封固定在发动机的后端,系统总成如图1所示。

应用Cero对机油泵总成进行三维建模,如图2所示。

机油泵泵体、泵盖和内外转子的各个齿槽共同构成工作腔。当内转子沿顺时针方向转动时,进油腔的容积由于齿轮逐渐脱离啮合而增大,腔内产生一定的真空,润滑油从油底壳经进油口被吸入随后又被齿轮带到出油腔。出油腔的容积由于齿轮逐渐进入啮合而减小,使润滑油压力升高,润滑油经出油口被压入内燃机机体上的润滑油道。

在内燃机工作时,机油泵转子不停地旋转,润滑油便连续不断地流入润滑油道,经过滤清后被送到各润滑部位。同外接齿轮泵相比,转子泵的特点是结构更加紧凑、体积更小,允许转速更高,润滑油为轴向吸入,同时流体进、出窗口的面积及角度范围较大。转子泵的优点是润滑油吸、排充分;在离心力的作用下有利于吸入的润滑油充满齿间,不易产生“气穴”现象;转速越高,吸入特性越好,容积效率越高,可在95%以上。此外,由于内外转子只相差一齿且同向转动,所以转子泵的噪声与流量脉动率均小于外接齿轮泵,而且使用寿命更长[3]。

图1 转子机油泵总成结构图

图3 机油泵网格划分

2 机油泵CFD分析

图2 转子机油泵运动件三维模型

2.1机油泵网格划分

将建立好的三维模型导入到GAMBIT中进行网格划分。GAMBIT是功能强大且灵活方便的网格划分工具,可以划分出包括边界层等特殊要求的高质量网格(尤其非结构化网格)。机油泵内部的连通区域形状较为复杂,采用四面体的非结构化网格划分更为适合,划分结果如图3所示。整个计算区域共生成229225个单元,对生成的网格进行检查,结果表明网格质量良好,可以对其进行边界条件的设置。

2.2CFX软件介绍及相关设定

本文求解计算所选用的软件CFX是全球第一个通过ISO9001质量认证的大型商业流体动力学软件。诞生于工业应用背景中的CFX一直将丰富完善的物理模型、精确的计算结果、强大的后处理功能及用户扩展性作为其发展的要求,并以其在这些方面的卓越成就,引领着CFD技术不断发展。CFX是全球公认最好的旋转机械工程CFD软件,其对旋转机械的设计、计算有一套完整的软件体系,以及在旋转机械行业十多年的专业经验,CFX被旋转机械领域90%以上的企业作为主要的气动/水动力学分析和设计工具。机油泵作为典型的旋转机械,应用CFX作为计算分析工具是非常适合的。

机油泵内部的流动可以简化为不可压缩流体的三维定常流动,湍流模型采用标准k-ε模型,湍流动能、动能耗散项、动量方程都采用二阶迎风格式离散。将计算域划分为内转子、外转子、入口及出口四部分,其中入口、出口为静止计算域,内转子、外转子为旋转计算域,热传导模型定义为:Total Energy,流体定义为参照牌号为15W/40CF-4的润滑油设定流体性质,如表1所示。入口边界平均压力0.1MPa,出口边界平均压力0.4MPa,壁面采用默认的无滑移、光滑、绝热壁面[4]。

表1润滑油性能参数

2.3出口截面的计算结果

出口压力是机油泵的一个重要性能参数,因此这里重点分析出口部分的流动情况。图4是模拟转速在2400 r/min的工况下出口截面的压力等高线云图。

图4 出口截面的压力分布

由图4可见,出口截面上压力分布较为均匀,大部分区域压力分布在0.36~0.47MPa之间,通过CFX后处理的计算功能,整个出口截面的平均压力为0.391MPa。

在出口截面上随机取一点A,其压力变化也是在0.33~0.45MPa之间。因此,在机油泵的正常工作中,出口压力不会出现大的压力波动现象。在出口左侧区域,由于内、外转子啮合,齿间油腔体积不断减小,压力骤增,造成出口的对应区域也形成一个高压区。

2.4啮合间隙的计算结果

图5为内、外转子啮合间隙横截面的压力分布。可以看到在内转子带动外转子旋转过程中啮合间隙1在瞬间是相对封闭的,并且随着转动,间隙越来越小,其瞬间最大压力可以达到1.24MPa左右.由于压力梯度很大,这里会产生较大的噪声;同时,机油压力对齿轮局部会产生很大的应力。在与出口连通的空间2由于容积较大,并且在转动的过程中,容积变化率也远小于间隙1,故压力分布梯度很小,但是仍高于出口压力0.1MPa左右。

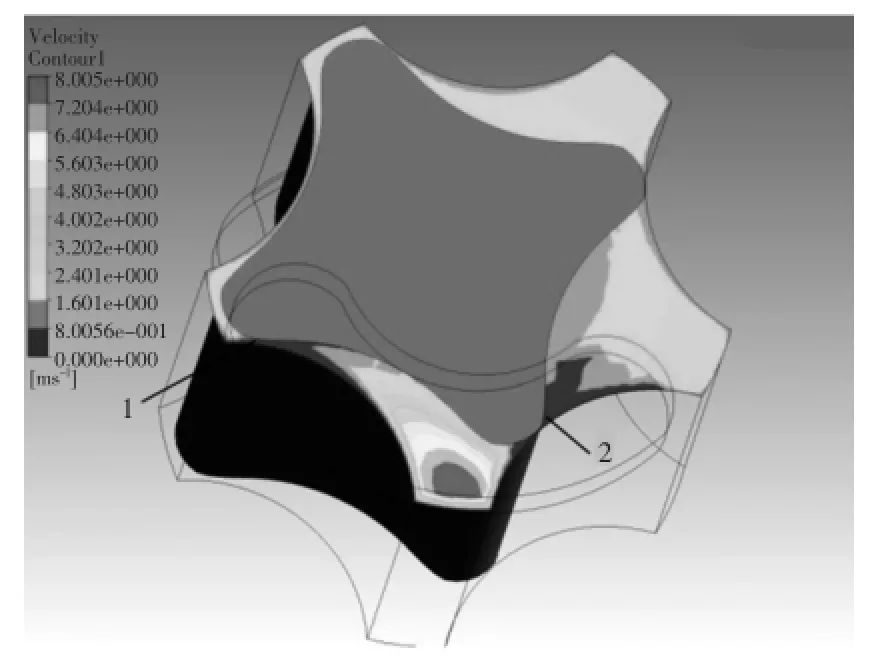

图6表示内、外转子啮合间隙横截面的速度分布情况。

图5 啮合间隙截面的压力分布

图6 啮合间隙截面的速度分布

可以看出,出口截面的流速最高为7.8m/s,而且高流速区是随着内、外转子啮合区域而移动的。在图示1、2的狭小间隙由于润滑油的粘性、出口压力、机油泵本身转动的共同作用,表现为流动速度很低,接近于零;而不与出口相连的各区域,流速基本与机油泵的转速成对应关系。

经过计算得到出口的体积流量为22.248 L/min。在稳定出口压力为0.4MPa的情况下,不同转速的出口流量特性计算结果见表2。

表2 不同转速下的出口流量结果

3 试验与验证

3.1试验设备

1)一套合适的夹具和驱动系统,用来保证机油泵能够在任意工作转速下运转;

2)在管路上安装一个可调流量的节流阀以调节机油泵的出口压力;

3)带有温度控制的储油箱,可以将油温控制在试验要求的范围内,油箱容积应不小于机油泵最大每min泵油量的5倍;

4)一套数据采集系统。

以上各部分构成机油泵综合性能试验台,其试验原理如图7所示,试验方法采用JB/T8886-1999《内燃机机油泵试验方法》。

图7 机油泵性能试验原理图

3.2计算与试验结果对比

图8为出口压力稳定在0.4MPa情况下,试验得到的机油泵流量特性与计算结果的对比。可以看出,在相同出口压力的条件下,模拟结果在低转速的情况下与试验结果吻合良好;而在高转速时,模拟值高于试验值。主要原因是机油泵的转速过高,油液瞬时得不到补充,空气形成的气泡在油液中占据了一定的体积,破坏了油液的连续性,导致容积效率降低。但是在总趋势上,模拟与实验得到的数据基本吻合,最大误差不超过10%。因此通过模拟的方式可以得到具有符合实际的机油泵流量特性曲线,为产品的开发提供了新的研究方法和技术支持。

图8 机油泵流量特性试验与计算结果对比

4 机油泵容积效率优化

容积效率η是机油泵工作性能的重要指标,容积效率的高低直接决定了机油泵的体积,当输油量相同时,容积效率高的机油泵体积更小。

容积效率定义为:当机油泵出口压力为P时,实际流量Q与理论流量Q0之比,即η=Q/Q0。机油泵的理论流量公式为:

式01径,mm;r2为内转子齿根圆半径,mm;B为内转子宽度,mm;n1为内转子转速,r/min。

影响容积效率的因素很多,其中包括端面间隙、齿顶间隙以及转子宽径比等。下面就分别考察配合间隙与转子宽径比对于机油泵容积效率的影响[5]。

4.1配合间隙的影响

为保证机油泵能够正常运转,必须选择合适的配合间隙,转子的齿顶啮合间隙和端面间隙直接影响机油泵的性能。原机油泵的端面间隙和齿顶间隙均为0.08mm。假设润滑油的粘度为常数,可得端面间隙的泄漏量为:

式中:q为泄漏量;δ1为端面间隙;∑β为泄漏所占圆周角(弧度);μ为润滑油的动力粘度;R为圆盘的外半径;r0为圆盘孔半径;Δp为圆盘外与圆盘中心压力之差。

由上式看出,端面泄漏量与机油泵转速无关,它随压差的增大而增大,随端面间隙的增加而增加。现将端面间隙减小至0.05mm,在转速为2400 r/min,出口压力为0.4MPa工况下进行仿真,得到体积流量上升至23.85 L/min,容积效率上升至90.3%。

当润滑油流经小缝隙时雷诺数Re很小,流动呈层流状态,则齿顶间隙泄漏量表示为:

式中:v0为两平行板间的相对运动;δ2为两平行板间的缝隙。将齿顶间隙同样减小至0.05mm,在同样工况下仿真得到体积流量为22.84 L/min,对应容积效率为86.5%。

可见容积效率是由泄漏引起的,减小间隙能够提高机油泵的容积效率,其中端面间隙对于容积效率的影响更加明显,在设计产品时,需要更加重视端面间隙配合的选择。但是减小间隙配合可能会引发烧轴或泵体扫膛,同时也会增加零件加工成本,因此,在容积效率满足要求的前提下,不能一味追求高精度要求。

4.2转子宽径比的影响

在满足设计流量的前提下,机油泵的转子半径r、宽度B应选择更小的尺寸以减小油泵的体积。通过r与B的配合调整可以保证设计流量Q不变,但是容积效率就会存在一定差异。

在这里引入内转子宽径比ψ,定义ψ=B/(2r2)。根据统计,ψ的取值范围在0.12~1.52之间,ψ取值越小,转子的自位能力越强,但是过小的ψ值会导致转子易变形;相反ψ值较大时,由于转子宽度加大,对于加工精度的要求变高。原机油泵的ψ=0.84,在保证理论流量Q0不变的情况下,分别调整内转子宽径比ψ至0.7,0.8,0.9,1.0,1.1,1.2,使用CFX软件进行数值分析,考察ψ对于容积效率的影响,结果见表3。当ψ=1.1时容积效率达到最大,ψ=1.2时容积效率出现下降。可见转子宽度B的加大对提高机油泵的容积效率有利,但是过大的转子宽度B会导致油腔过深,在高速运转时,油液来不及充满油腔,反而使容积效率降低,对于本文所选的机油泵,最佳内转子宽径比ψ为1.1。

表3 不同内转子宽径比ψ条件下的容积效率对比

从表中可以看出,内转子宽径比取0.7时,容积效率低于原机油泵,这是由于当ψ值较小时,转子直径较大,端面泄漏量所占的比例较大,因此造成容积效率的下降。随着ψ值的加大,容积效率随之上升,

5 结论

1)应用计算流体力学软件CFX完成了不同工况下机油泵内部及出口部分的模拟计算,得到了可靠的分析数据,可以作为研究润滑系统的边界条件。

2)对机油泵出口压力为0.4MPa,转速为2400 r/min的工况进行了重点分析。可以发现,机油泵内部流动趋势及出口压力符合工作要求。但是,存在局部压力骤增的现象,建议在机油泵的出口对应区域设置卸荷槽,以减小压力骤增,降低噪声。

3)通过机油泵的试验结果与模拟值的对比,得出相关结论:低转速时,模拟与试验结果吻合较好;高转速时,两者存在一定的误差,其原因主要是计算过程中没有考虑空穴及实际泄漏情况。

4)分析配合间隙、内转子宽径比对机油泵性能的影响,得出端面间隙对于容积效率的影响更加明显,内转子宽径比为1.1时容积效率最佳。

参考文献

1周龙保.内燃机学(第二版)[M].北京:机械工业出版社,2005

2Koch F,Maassen F,Gelger U.现代发动机润滑系统的开发[J].国外内燃机,1999(1):43-48

3罗骥,蔡盈,吴盛林,等.水液压内啮合齿轮泵的制造技术分析[J].机床与液压,2003(6):43-44,21

4任志安,郝点,谢红杰.几种湍流模型及其在FLUENT中的应用[J].化工装备技术,2009,30(2):38-40,44

5蒋汉峰.柴油机机带齿轮油泵容积效率的探讨 [J].柴油机,1992(4):50-52

中图分类号:TK422.41

文献标识码:A

文章编号:2095-8234(2015)05-0048-05

收稿日期:(2015-04-07)

作者简介:刘占强(1985-),男,工程师,主要研究方向为新技术应用及整机开发。

The Performance Analysisand Experimental Research of the OilPum p

Liu Zhanqiang1,2,Hou Xiaodong1,2,Wang Bin1,2,Wang Jianzhong1,2,

Zhang Jianchuan1,2,Wu Chao1,2

1-TechnicalCenter,GreatWallMotor Company Limited(Baoding,Hebei,071000,China)

2-HebeiAutomobile Engineering Technology&Research Center

Abstract:The geometry modeling of the pump wasmade by Cero and the meshes were divided with GAMBIT,then the flow filed was investigated using CFX,a commercial available CFD code.Asa result,the detail of internal flow filed ofoutletof the gear pump was obtained,including the particular phenomena of flow.The performance dataof the pump in test isbasically coincidentwith simulation result.In addition,the factorswhich influence the volume efficiency were investigated in order to improve the performance of the pump.

Keywords:Oilpump,Numerical simulation,Volume efficiency