浅谈多晶硅项目设备管道的清洗方法

2015-07-21曹旭辉云南金吉安建设咨询监理有限公司云南昆明650051

曹旭辉(云南金吉安建设咨询监理有限公司,云南 昆明 650051)

浅谈多晶硅项目设备管道的清洗方法

曹旭辉

(云南金吉安建设咨询监理有限公司,云南昆明650051)

摘要:结合某3 000 t/a多晶硅改良西门子三氯氢硅还原生产法项目,说明设备管道高清洁度要求的重要性,阐述了在安装施工过程中对其不同材质、类型、质量要求的设备管道进行清洗的喷淋法、循环法、浸泡法、擦拭法等相应的清洗工艺方法、关键工序、适用对象及质量验收标准,从而保证了此多晶硅项目的顺利投产,产品质量也达到了设计要求。

关键词:多晶硅项目;设备管道;管道清洗

0 引 言

多晶硅生产对设备管道和周围环境的清洁度要求非常高,系统的油脂、水分、氯离子、氧化物、灰尘、杂物等杂质对产品质量影响很大,易产生安全隐患并引发安全事故。为保证项目顺利投产,达到产品质量设计要求,必须在安装施工过程中对设备管道进行严格清洗,根据不同设备管道材质、类型、质量要求需要选择不同的清洗工艺方法。

1 项目概况

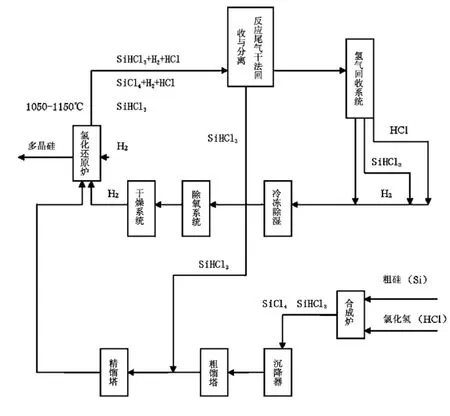

某3 000 t/a多晶硅项目采用目前世界先进的改良西门子生产工艺三氯氢硅还原法,基本反应是:SiHCl3+H2=Si+3HCl,在1 050~1 150℃时,三氯氢硅与氢气发生氢还原反应。具体工艺流程简图见图1。

工程特点:

(1)设备多,有上千台。大多数为静设备,有容器、塔器、换热器、还原炉、氢化炉等。动设备主要是泵类,压缩机等传动设备。

(2)管线多。排列密集,纵横交错,管件、阀门型号、规格复杂,管线材质多,有无缝管、直缝焊管、钢管、低合金管、不锈钢管、衬胶钢管和衬聚四氟乙烯钢管。输送氯气、氯化氢、氯硅烷等有毒有害腐蚀物料的不锈钢管居多。

(3)该工程是一个产品纯度要求高,工艺复杂,设备众多的化工系统,对设备及工艺管道洁净等级要求极高,大部分都属于洁净清洗。

图1 工艺流程简图Fig.1 Process flow diagram

2 清洗方法

2.1喷淋法(以精馏塔为例)

2.1.1不锈钢材质的精馏塔喷淋清洗工艺

清洗工艺步骤:对不锈钢材质的精馏塔,因设备在出厂前已进行了酸洗钝化处理,故喷淋清洗主要是脱脂,采用碱液为主脱脂剂进行清洗,工艺按照以下步骤进行:

水冲洗、试漏→脱脂→纯水冲洗→干燥→包封。

(1)水冲洗、试漏

水冲洗及试漏的目的是除去系统中可能存在的污物,并在模拟清洗状态下对临时接管处泄漏情况进行检查。

冲洗时,调节喷淋液的流量,以便冲洗出系统内的污物,并控制进出水平衡。当进出水的浊度差<5 NTU时,冲洗结束。

水压检漏试验时,检查临时系统中焊缝、法兰、阀门、短管连接处,有泄漏情况应及时处理,以保证清洗过程的正常进行。

(2)脱脂

脱脂的目的是利用脱脂液与系统中各类机油、石墨、防锈油等有机物反应,以除去系统内的油污。

排尽积水,将水充满系统,循环并加热。逐渐加入脱脂药剂,混合均匀后进行正向循环,当系统脱脂液碱度稳定,即可结束脱脂步骤。

(3)纯水冲洗

脱脂后用大量纯水冲洗掉系统内的脱脂残液,脱脂液排净后,当进出水的pH值<8,进回液的浊度差<5 NTU时,即可结束水冲洗。

(4)干燥、包封

清洗完成后用无油空气吹干,用白色滤纸检查无水迹为止。合格后进行最终验收,验收合格后对各设备口和接管口用聚乙烯管套、聚酰亚胺薄膜带或同等材料、临时垫板或安装用法兰密封。

2.1.2碳钢材质精馏塔喷淋清洗工艺

清洗工艺步骤:针对碳钢精馏塔采用如下工艺:

水冲洗、试漏→脱脂→水冲洗→酸洗→漂洗→钝化→干燥→包封。

水冲洗、试漏、脱脂、水冲洗、干燥、包封工序同不锈钢精馏塔清洗喷淋法。

(1)酸洗:硝酸:5%~8%;LAN-826(缓蚀剂):0.25%~0.3%。

精馏塔内表面外观检查,达到清洁无污,不遗留锈蚀点、鳞皮、渣子及其粘附杂质和缺陷,被清洗金属表面无点蚀或其他局部腐蚀。

(2)漂洗:酸洗结束后,排尽酸洗液,用纯净水进行冲洗,除去残留的酸洗液及洗落的固体颗粒。

(3)钝化:钝化是通过钝化处理,在金属表面人工形成均匀、致密的氧化膜,以替代金属表面自然生成的不均匀、疏松的氧化膜,从而增强对管道内壁洁净表面的保护。钝化处理后应该形成透明的钝化膜,保证管道内壁钝化完成后,呈现均匀一致的金属本色。

2.2循环法

循环清洗对象:适用于易于构成封闭系统,系统内容易形成循环均匀、没有循环死角的管线、换热器、容器等设备。

循环清洗方法:利用清洗泵站为外加动力,通过清洗液在清洗系统内进行循环,使清洗液与设备、管线内表面的油污等进行反应,以达到脱脂目的,利用酸与锈反应达到除锈的目的。

清洗工艺步骤:以精馏塔为例说明:

水冲洗、试漏→脱脂→水冲洗→酸洗→漂洗→钝化→干燥→包封。

水冲洗、试漏、脱脂、水冲洗、干燥、包封工序同喷淋法。

(1)酸洗:硝酸:5% ~8%;LAN-826(缓蚀剂):0.25%~0.3%。

工艺条件:温度为常温;时间为3~4 h。测试项目及频次:

酸浓度:1次/30 min;

总铁浓度:1次/30 min;

pH值:1次/30 min;

腐蚀率:随时观察,酸洗结束后测定。

酸洗质量要求:设备、管道内表面外观检查,达到清洁、无锈蚀点,不遗留鳞皮、渣子及其它粘附杂质和缺陷。被清洗的金属表面无点蚀或其他局部腐蚀,均匀腐蚀速率≤6 g/(m2·h),腐蚀量≤20 g/m2。

(2)漂洗:酸洗结束后,排尽酸洗液,用纯净水进行冲洗,除去残留的酸洗液及洗落的固体颗粒,当pH接近中性(pH值为6~7),浊度平衡,进回液的浊度<5 NTU,即可结束冲洗。

测试项目及频次:

硝酸浓度:1%~2%;

pH值:1次/10 min;

浊度:1次/10 min;

(3)钝化:排尽系统残留水后加入钝化药液,循环1~4 h后,结束钝化。其工艺条件:钝化温度为常温;钝化时间为1~4 h;钝化药剂为碳钢(含低合金碳钢)专用钝化剂。

测试项目及频次:

pH值:1次/30 min;

温度:1次/30 min。

质量要求:酸洗钝化后的设备管道内表面不应有明显的腐蚀痕迹,不留斑纹或氧化色,应呈现均匀一致的金属本色。

2.3浸泡法

浸泡清洗对象:适用于无法进行循环清洗和喷淋清洗的管件或设备。包括槽浸法和灌浸法2种。如对仪表、小管件和小设备采用有机溶剂(如四氯乙烯)进行单独浸泡清洗。

浸泡清洗法:浸泡清洗是一种溶解剥离清洗技术。在清洗过程中,将被清洗设备或管件浸入化学清洗溶液中,借助清洗液的溶解剥离作用,使清洗液与被清洗件表面上的油脂进行充分的接触,达到脱脂的目的,通过酸与锈的反应达到除锈的目的。

2.3.1不锈钢材质管件或设备浸泡清洗

不锈钢材质管件或设备浸泡清洗采用碱液为主的脱脂剂进行清洗,工艺按照以下步骤进行:

水冲洗→浸泡脱脂→纯水冲洗→干燥→包封。

(1)水冲洗

当管件或设备运抵清洗现场后,先用清水对其表面进行冲洗。水冲洗的目的是除去被清洗件表面的污物。

(2)浸泡脱脂

将管件或设备置于浸泡池(内壁为环氧呋喃玻璃钢防腐)中,所需清洗表面必须完全没于浸泡液面之下,或将浸泡液灌于不能浸泡的设备或部件中。浸泡清洗的目的是利用清洗液使油脂类物质疏松、乳化或分散,变成可溶性物质,使设备表面清洁无油。

(3)人工冲洗

浸泡清洗结束后取出被清洗件,用纯水进行冲洗,去除残留在物件表面上的碱液和洗落的污物。

(4)纯水冲洗结束后进行中间过程脱脂验收,合格后干燥包封。

2.3.2碳钢材质设备浸泡清洗

针对碳钢管件或设备采用如下浸泡清洗工艺:

水冲洗→浸泡脱脂→纯水冲洗→酸洗→漂洗→钝化→干燥→包封。

水冲洗、浸泡脱脂、纯水冲洗、干燥、包封工序同不锈钢材质管件或设备浸泡清洗。

(1)酸洗

将管件或设备置于浸泡池(内壁环氧呋喃玻璃钢防腐)中,所需清洗表面必须完全没于浸泡液面之下。或将浸泡液灌于不能浸泡的设备或部件中。

(2)漂洗

酸洗结束后用纯净水进行冲洗,除去残留的酸洗液及洗落的固体颗粒,然后用稀硝酸1%~2%进行漂洗。

(3)钝化

用碳钢(含低合金碳钢)专用钝化剂常温浸泡1 ~4 h至设备管道表面呈现均匀一致的金属本色。

2.4擦拭法

如精馏塔冷凝器、热油膨胀罐擦洗。擦拭用药剂为脱酯清洗液或酸洗膏。

将管件放置到专用工作台擦洗,每个被清洗件的两段放置小桶,收集擦洗时流出的清洗液,废液收集到中和池。

经擦洗过的管件用纯水射流冲洗,冲洗废水收集到中和池;经擦洗过的管件用钝化液射流冲洗,冲洗废水收集到中和池。

2.5管道的清洗

(1)清洗前的准备

管线清洗前先由安装单位打磨坡口后运送到清洗场地指定位置。

(2)管道清洗

①用吊车将管道放入脱脂池进行脱脂清洗;②脱脂结束时,用吊车将管道吊出脱脂池,用纯净高压水将残留脱脂液冲洗干净;③将管道放入酸洗钝化池进行酸洗钝化;用无油蒸汽吹洗脱脂时,取其冷凝液,放入一小粒直径不大于1 mm的纯樟脑,以樟脑粒不旋转为合格;④酸洗钝化结束后,用吊车将管道吊出酸洗钝化池,并用纯净高压水将残留酸液冲洗干净;⑤用干燥无油的压缩空气将管道逐根吹干,验收合格后,用塑料薄膜及三合板进行包封。

3 清洗质量验收和保护

设备管道清洗质量检查验收标准如下:

(1)被清洗的设备管道中无铁锈、灰尘、污物或其他颗粒存在。用手指磨擦表面及强白光检查,肉眼看不到油污、涂抹的痕迹。

(2)用清洁干燥的白色滤纸擦拭脱脂件表面,纸上无油脂、水分痕迹。

此外,清洗质量还必须达到设计要求、合同要求,符合《HG/T 2387-92工业设备化学清洗质量标准》《GB 20202-2000脱脂工程施工验收及验收规范》《HB 5292-84不锈钢酸洗钝化质量检验》等标准规范要求。由业主方、监理方、承包方共同对设备管道进行验收并进行保护防止二次污染。

在清洗包封验收完成后,安装单位在进行设备管道安装前严禁破坏包封保护层,一旦发现破损应该及时采取紧急措施,对破损处进行检查确保没有污物进入后再进行重新包封,若包封破坏后造成了二次污染,需进行重新清洗。

4 结 语

由于油脂和水对多晶硅产品质量影响很大,所以多晶硅设备管道清洗工艺中最关键的工序是脱脂和干燥。只有根据实际的设备管道污染情况,按照设计要求、国家、行业法规、规范要求选择最佳的清洗工艺方法,才能保证设备管道的清洗质量,从而保证多晶硅产品质量和生产的顺利进行。

参考文献:

[1]中华人民共和国发展和改革委员会第60号.HG/T 2387-2007工业设备化学清洗质量标准[S].北京:化学工业出版社,2008.

[2]中华人民共和国国家石油和化学工业局452号.HG 20202-2000脱脂工程施工验收及验收规范[S].北京:化学工业出版社,2004.

[3]中华人民共和国航空工业部.HB 5292-84不锈钢酸洗钝化质量检验[S].北京:中华人民共和国航空工业部,1985.

[4]中华人民共和国发展和改革委员会第1415号.SH/T 3547-2011石油化工设备和管道化学清洗施工及验收规范[S].北京:中国石化出版社,2011.

中图分类号:TG178

文献标识码:B

文章编号:1004-2660(2015)01-0039-04

收稿日期:2015-02-02.

作者简介:曹旭辉(1968-),女,云南人,化工工程师、国家注册监理工程师、造价工程师、投资项目管理师.主要研究方向:有色金属化工项目工程管理.

Discussion on Equipment Pipe Cleaning Methods in Polysilicon Project

CAO Xu-hui

(Yunnan Jinjian Supervision of Construction Consulting Co.Ltd.,Kunming 650051,China)

Abstract:Combined with a 3 000 t/a project of polysilicon-improved Siemens trichlorosilane reduction method,the importance of high requirements for equipment pipe cleanliness was illustrated.Aiming at various materials,types and quality requirements of equipment pipes in installation and construction,relevant cleaning methods(e-.g.spraying method,circulation method,soaking method,wipe method,etc.),key process,applicable targets and quality acceptance standards were described.And thus this project was put into operation successfully and the product quality meets the design requirements.

Key words:polysilicon project;equipment pipe;pipe cleaning