电石炉烟气趋零排放技术方案研究

2015-07-20龙红艳王红梅黄家玉都基峻谭玉玲王相凤

龙红艳,王红梅 ,黄家玉,都基峻,谭玉玲,王相凤

中国环境科学研究院,北京 100012

电石是我国重要的基础化工原料,近年来,我国电石行业发展速度较快,已成为世界第一生产和消费大国,2013年,全国电石产量已达到2 234.24 ×104t[1]。电石是高耗能、高污染的行业,其中电石炉排放的烟气是电石生产中最大的污染源。2013年,密闭式电石炉和内燃式电石炉的电石产量分别占60%和40%[2],生产1 t 电石,密闭式和内燃式电石炉排放的烟气量分别按400 和9 000 m3[3]计算,排放的粉尘浓度均按200 mg/m3(GB 9078—1996《工业炉窑大气污染物排放标准》二级标准)计算,如果废气得不到利用,2013年我国电石工业仅电石炉生产环节废气排放量达857.95 ×108m3,粉尘排放量达1.71 ×104t,对生态环境造成了严重污染。

1 电石炉烟气治理现状

1.1 电石炉烟气的产生和烟气特征

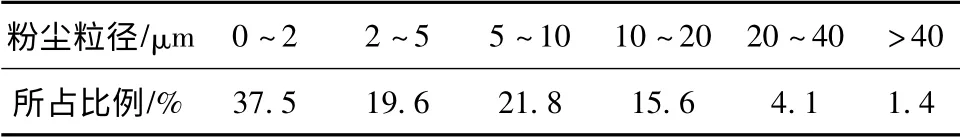

目前,电石合成方法主要是电热法,主要原料是石灰(CaO)和焦炭(C)。将石灰石在石灰窑中进行高温煅烧后生成石灰,再与烘干的焦炭按比例混合后加入到电石炉内,利用电弧炉和电阻热在1 800 ~2 200 ℃高温下反应制取电石(碳化钙,CaC2)。在该过程中,产生副产品一氧化碳(CO)。

电石制取的化学反应式为:

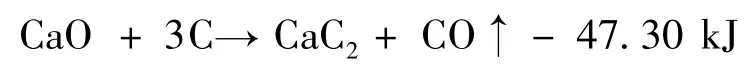

电石炉是电石生产的核心设备,我国现阶段电石炉主要分为内燃式和密闭式,2 种炉型电石炉烟气成分见表1[3-6]。内燃式电石炉综合能耗高、环境污染严重,该电石炉生产1 t 电石排放烟气约9 000 m3[3],为国家限制发展工艺。密闭式电石炉适于大型生产,且具有能耗物耗较内燃式电石炉低,烟气可从炉内引出并综合利用的特点,是我国电石工业发展方向,我国密闭式电石炉产能比例已经从2005年的不足10%提高到2012年的近60%[2]。《电石行业“十二五”发展规划》提出“到2015年,大型密闭式电石炉的比例提高到80%以上”,密闭式电石炉已成为我国电石工业主流工艺。笔者将以密闭式电石炉进行阐述。

表1 不同炉型电石炉烟气的主要成分及参数Table 1 The main components and parameters of the flue gas of calcium carbide furnace

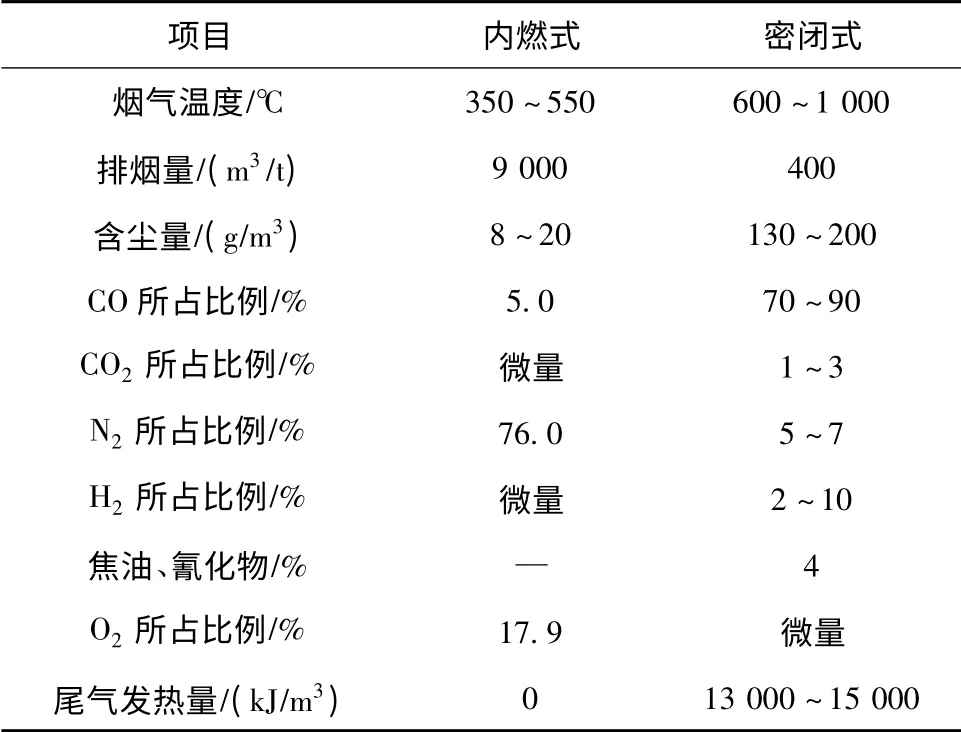

密闭式电石炉产生的烟气主要成分为CO,所占比例为70% ~90%,还含有少量的CO2、H2、N2等气体,同时含有一定量的焦油和氰化物等有害物质(表1)。烟气的含尘量高,约为130 ~200 g/m3,且以细颗粒为主,其中粒径小于5.0 μm 的颗粒物约占总颗粒物的56%(表2)[3]。电石炉烟气是高温高载能气体,每t 电石产生烟气约400 m3,根据表1可得,每t 电石产生烟气的发热量约为5.6 ×106kJ,潜热和显热均较高,极具利用回收价值,如将其回收并加以利用,可节约133 kg/t(以标煤计)[5]。

表2 电石炉中粉尘的粒径分布Table 2 Dust particle size distribution of the flue gas of calcium carbide furnace

1.2 电石炉烟气的净化技术及综合利用状况

虽然电石炉烟气含尘量高,但其具有较高潜热和显热,各电石企业纷纷开展电石炉烟气治理技术研究,以对其中的热能进行回收或利用。目前,我国对电石炉烟气治理技术主要有湿法回收电石炉烟气后再利用技术,直接利用后再除尘技术和干法除尘后再利用技术[7]。

(1)湿法回收电石炉烟气后再利用技术[8]

该技术按照烟气的走向依次串联设置带有刮板的烟气洗气机、粗洗一塔、粗洗二塔和精洗三塔,水流与烟气形成逆向流程,并在洗气机的出水口设置悬液分离器,分离器中的上清液回送至粗洗一塔的逆流段,最后气体达到降温和除尘净化的目的。贵州有机化工厂、湖南湘维有限公司和安徽省维尼纶厂等企业是我国较早使用该技术的全密闭电石炉企业。该技术虽然有快速洗涤,易于熄火,快速使高温烟气降低饱和温度的优点,但同时存在温度降低后会使焦油硬化、析出,需经常清理,且工艺较复杂,系统的气密性要求高,安全隐患较多;动力消耗大,维护费用较高;占地面积大;排出的含氰废水会造成二次污染,不能达到环保要求,也不符合循环经济的要求。

(2)直接利用后再除尘技术[6]

该技术是直接将电石炉烟气通入到余热锅炉内进行燃烧,利用锅炉产生蒸汽或发电。在燃烧过程中,烟气和颗粒物中的氰化物全部分解,解决了氰化物的污染问题,并使灰尘的物理性质发生变化,由原来的疏松、轻、黏变成了结构密实、重、黏性降低,使除尘难度大大降低。杭州电化集团有限公司是我国较早利用全密闭式电石炉将烟气直接燃烧的企业。该工艺流程短,占地面积小;减少了烟气中颗粒物的含量,其物理显热与颗粒物中的炭尘燃烧热值均能得到充分利用。但经高温煅烧后的电石炉烟气中的颗粒物粒度小,比表面积大,具有很强的吸附性能,锅炉换热面极易黏结,严重时厚度为5 ~10 mm;遇潮时团聚严重,且有固化现象。采用吹灰清灰技术很难将锅炉受热面的积灰清除,因此经常需停炉清灰,大大降低了锅炉的作业率。且电石炉生产时工况的变动使烟气量变化,导致锅炉产生的蒸汽压力不稳定。如采用蒸汽发电技术,在必要时需向锅炉内喷入一定的煤粉,以保证充足的蒸汽压力,从而实现发电。

(3)干法除尘后再利用技术

该技术是电石炉尾气经过水冷烟囱,管道输送,依次经过旋风除尘器、袋式过滤器和冷却除焦系统,以实现尾气净化,供后续资源化利用。该技术具有设备少、造价低、占地面积小,净化过程中不产生含氰废水等优点,但由于电石炉烟气中含有大量焦油成分,且布袋除尘器对烟气进口温度要求严格,烟气温度必须保持在260 ~280 ℃[9],才能确保系统中焦油不被析出而堵塞系统,又不至于烧坏布袋。目前,我国干法净化技术尚未过关,技术及设备需从国外引进,投资较大。

针对干、湿法的特点,结合二者的优点,进行组合创新,提出了干法除尘与湿法净化相结合的净化技术[8]。该技术的原理:先将电石炉尾气经干法除尘除去大量粉尘,然后通过湿法喷淋工艺除去其他杂质和残余粉尘。但该技术存在水洗后的煤焦油与碳化物、钙镁氧化物沉淀形成煤泥堵塞管道,影响装置的长周期连续生产的缺点。

由于电石炉烟气温度高,成分复杂,含尘量大,易析出焦油,易燃易爆,气体压力小,因此其输送、净化或提纯的难度很大,回收利用较难。国内电石炉烟气净化的实践说明:无论是早期自行研制的电石炉除尘技术,还是从国外引进的新技术,或者改进后的除尘技术;无论是采用静电、袋式除尘技术,还是采用耐高温陶瓷过滤技术、水除尘技术,都因无法适应电石炉烟气变化和焦油糊袋,或形成二次污染而以失败告终。新老项目普遍产生的严酷现实使电石炉行业认识到:即使是引进国外技术,也必须是成熟过硬的技术,还要符合中国的国情,否则将无法发挥其先进性。同时,要求国内电石行业必须下更大的力气和决心开发适合中国国情的电石烟气净化技术[10]。

2 电石炉烟气趋零技术方案研究

2.1 烟气趋零技术方案概述

电石生产过程中对原料(石灰和焦炭)具有一定的要求,在进入电石炉之前石灰石需高温煅烧成石灰,焦炭需烘干。我国电石企业大多数配套石灰窑自己煅烧石灰。近几年,气烧石灰窑在一些大型电石企业逐渐得到应用,而中小型电石企业主要以焦炭、无烟煤为燃料。电石炉要求原料焦炭含水率必须控制在1%以下[11],故需对焦炭进行烘干。无论是石灰石煅烧还是焦炭烘干都需要热能,而电石炉排放的烟气具有较高的显热和潜热,故将电石炉烟气作为煅烧石灰石的燃料非常合适。从石灰窑排出的烟气温度为260 ~310 ℃[12],可作为烘干焦炭的热源。焦炭干燥之后的烟气主要成分是颗粒物,烟气含氧量为13% ~19%,烟气温度在100 ℃[13]左右,可作为助燃空气直接送入电厂锅炉中,并利用电厂高效的污染物净化能力,去除烟气中的颗粒物等污染物。

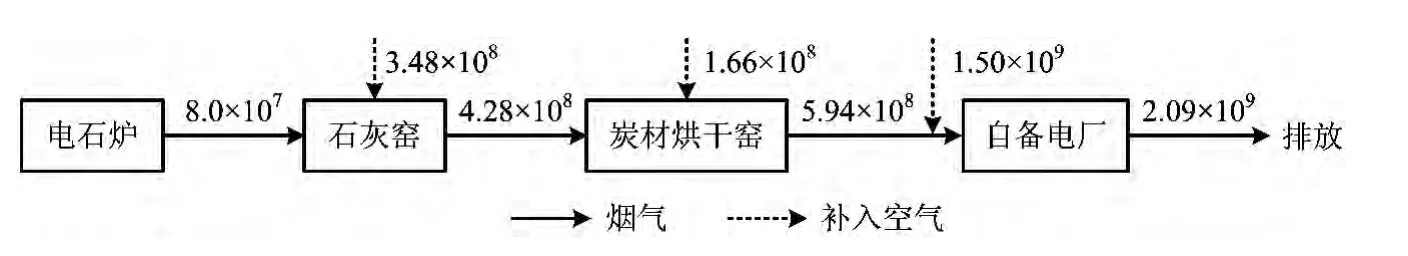

结合我国电石企业实际,提出将电石炉烟气直接用于石灰煅烧,并利用石灰窑烟气干燥焦炭,然后将烘干后的中低温烟气引出,经烟道管作为助燃空气直接输送至厂内自备电厂中,随后烟气进入除尘器中,将烟气中的颗粒物及气体污染物去除后排放,以达到趋零排放。电石烟气趋零排放技术如图1 所示。

图1 电石烟气趋零排放技术方案示意Fig.1 The ideal drawing of calcium carbide flue gas tending to zero emission technology

以年产量20 ×104t 的密闭式电石生产线和配套的生产能力20 ×104t/a 的石灰窑,及用于烘干16 ×104t 炭材的烘干窑,并配有满足密闭式电石炉用电量的135 MW 的自备电厂(以气体为燃料)为例,对该技术进行分析。全年生产按330 d 计算,合计7 920 h。电石烟气温度为600 ~800 ℃,温度过高,需通过水冷降至300 ℃以下,再利用配有保温措施的管道输送到石灰窑中,传输过程中的热损失按30%计算,进入到石灰窑中的烟气温度为240 ℃左右。烟气中的CO、H2、焦油等代替焦炭和无烟煤作为煅烧石灰的燃料。石灰石经过预热器进行热交换后进入石灰窑中,烟气中的CO、H2等燃料进行燃烧,对石灰石进行高温煅烧。1 t 电石约产生5.6 ×106kJ 热值,每年电石产生烟气的热值约为1.12 ×1012kJ。烧制1 t 石灰约需3.21 ×106kJ 热量[14],每年石灰窑所需热值为6.42 ×1011kJ,石灰窑热值效率按60% 计算,每年电石产生烟气的有效热为6.72 ×1011kJ,故电石烟气完全满足烧制窑燃料需求。石灰窑的烟气量约为5.40×104m3/h(4.28×108m3/a),而电石炉烟气量为1.01 ×104m3/h(8.0 ×107m3/a),故还需要通入4.39 ×104m3/h(3.48 ×108m3/a)的空气。在石灰石煅烧过程中,窑内温度高于1 000 ℃,可使电炉烟气中的焦油和氰化物完全分解。石灰窑窑尾的烟气约1 120 ℃,经过预热器换热后的温度约260 ~310 ℃,预热器用于空气与石灰石的预热,预热温度可达900 ℃[12]。石灰窑排出的烟气主要成分为颗粒物、SO2和NOx等,由于石灰窑处于碱性气氛,因此SO2酸性气体含量相对较小。

从石灰窑排出的烟气温度约260 ~310 ℃,作为烘干焦炭、兰炭的热源,将其通入到炭材烘干窑中加热焦炭或兰炭,使水分变成水蒸汽从原料中分离出来,使原料的含水率小于1%,达到电石生产要求。假设从石灰窑排放的烟气温度为285 ℃,烟气传输到烘干窑的热损失为30%,引入到烘干窑时的温度约200 ℃,从炭材烘干窑排出的烟气温度约为100℃[13],可得每年用于烘干炭材的石灰窑烟气的热值为4.08 ×1013kJ(每年引入炭材烘干窑的烟气量为4.28 ×108m3,烟气密度和比热分别按1.28 kg/m3,1.0 ×103J/(kg·℃)计算)。由于炭材烘干需要大量的空气,以将水蒸汽带走,故除石灰窑烟气外,还需补入部分加热过的空气。从烘干窑出来的烟气量约为7.5 ×104m3/h(5.94 ×108m3/a),故还需补入2.1 ×104m3/h(1.66 ×108m3/a)的空气。

炭材烘干窑烟气主要成分是颗粒物,烟气含氧量为13% ~19%,烟气温度约为100 ℃,将该烟气引出,经烟道管输送至自备电厂,作为电厂的助燃空气,可节省预热部分空气的热量消耗。电石生产的耗电量约为3 200 kW·h/ t,一年耗电量为6.4 ×108kW,135 MW 机组每年可发电10.69 ×108kW,故一台135 MW 机组能够满足20 ×104t 电石的生产。135MW机组气量约为2.64 × 105m3/h[15](2.09 × 109m3/a),如将炭材烘干窑的7.5 × 104m3/h烟气全部通入到自备电厂,还需补入1.89 ×105m3/h(1.50 ×109m3/a)的空气。所有的烟气最后经过电厂的除尘脱硝脱硫设备,将烟气中的颗粒物、SO2、NOx等污染物进行处理,以达到趋零排放。年产20 ×104t 电石的烟气趋零排放技术烟气量平衡见图2。

图2年产20 ×104 t 电石的烟气趋零排放技术烟气量平衡Fig.2 The gas balance diagram for calcium carbide flue gas tending to zero emission technology of calcium carbide annual production capacity with 200 000 t

2.2 技术优点

(1)热能利用率提高

该技术有效地利用了烟气的潜热与显热。利用电石烟气中的CO 等气体作为石灰窑的燃料;并将石灰窑烟气作为烘干焦炭、兰炭的热源,且将排出的烟气作为自备电厂的助燃空气。由2.1 节可知,生产20 ×104t/a 的电石,通过该技术,每年可节能4.15 ×1013kJ。

(2)减少污染物及烟气量的排放

电石炉烟气作为燃料通入石灰窑煅烧石灰,温度在1 000 ℃以上,可使电石炉烟气中的焦油和氰化物完全分解,既解决了焦油存在增加的除尘难度,也减少了氰化物的排放。由于石灰窑处于碱性气氛,SO2等酸性气体排放量相对较小。电石生产过程中的所有烟气最终作为电厂的助燃空气通入到电厂锅炉中,利用电厂高效的污染物净化能力,大幅降低了粉尘等污染物及烟气的排放。2013年,全国密闭式电石炉电石产量达到1 340.54 ×104t,经测算电石炉产生的烟气达53.62 ×108m3,粉尘产生量为0.107 ×104t,经过该技术处理后,颗粒物可减排0.105 ×104t(通过自备电厂除尘后,粉尘排放浓度按GB 13223—2011《火电厂大气污染物排放标准》中以气体为燃料的锅炉或燃气轮机组计),这种电石生产工艺的烟气量接趋零排放。

3 结论

电石烟气因含尘量大、温度高、易析出焦油、易燃易爆、成分复杂,使其输送、净化一直是国内未解决的难题,导致电石行业成为环境高污染行业。提出的电石烟气趋零排放技术不仅能充分有效地利用电石烟气中的潜热与显热,也能利用电厂高效的污染物净化能力,大幅降低了粉尘等污染物及烟气量的排放。

[1] 孙伟善.2013年中国电石行业运行回顾及2014年展望[J].中国石油和化工经济分析,2014(4):17-19.

[2] 中国石油和化学工业联合会产业发展部.化解产能过剩矛盾专题研究报告③电石:标本兼治,统筹做好“加减法”[J]. 中国石油和化工,2014(2):31-34.

[3] 马清祥,赵天生.电石炉气的综合利用[J]. 聚氯乙烯,2007,35(12):40-45.

[4] 王乐丰.密闭电石炉尾气利用新途径[J]. 中国环保产业,2009(10):51-54.

[5] 王炳盛,刘亚奎. 电石生产的发展方向[J]. 中国氯碱,2007(5):43-44.

[6] 石俊,毛志伟,王琦,等.全密闭电石炉尾气治理及综合利用[J].工程应用,2007(2):51-54.

[7] 安志明.电石炉气的净化工艺及其应用[J].聚氯乙烯,2010(38):4-7.

[8] 刘安花,刘泰安,牛丽慧,等.国内电石炉尾气净化与综合利用研究进展[J].广州化工,2014,42(14):15-16.

[9] 李晓辉.干法除尘配套湿法净化技术在电石炉尾气治理中的应用[J].节能,2013(10):44-47.

[10] 马永刚.电石炉气法合成乙二醇的发展前景[J]. 石河子科技,2014(6):37-39.

[11] 王林敏,刘烨,王小虎. 电石炉工程用碳材烘干量计算研究[J].科技经济市场,2013(12):33-34.

[12] 马宇飞.石灰回转窑烟气余热回收利用分析[J]. 能源与节能,2014(7):153-155.

[13] 杨国强,邱淑玲.电石炉烟气回收利用的技术方案[J]. 聚氯乙烯,2005(9):42-44.

[14] 周久龙,吉仁塔布.电石项目主要设备的计算及选型[J]. 中国氯碱,2010(11):16-18.

[15] 杨冬.习水电厂135 MW 机组排粉机改造[J]. 贵州电力技术,2009(10):46,76. ▷