煤制烯烃项目废水处理技术及存在问题分析

2015-07-20自尚

自 尚

(中国神华煤制油化工有限公司新疆煤化工分公司 新疆乌鲁木齐 831404)

近些年来,煤制烯烃等新型煤化工项目在我国煤炭资源储量丰富的中、西部地区不断建设与投产。但因生产过程中产生的污染物得不到有效控制和处理,煤化工水污染事件不断被报道而不能正常生产或被迫停产。建设项目预期的经济和社会目标不能实现,不仅造成社会资源的浪费,而且引起了环境污染。由于煤化工企业废水排放量大且水质复杂,因此废水处理成为了制约煤化工发展的瓶颈。寻求处理效果更好、稳定性更强及运行费用更低的处理技术,已经成为了煤化工发展的自身要求和外在需求[1]。

1 煤制烯烃项目废水的来源及特点

随着现代煤化工的发展,我国煤制烯烃项目的生产方式主要有两种:一种是外购甲醇制烯烃;另一种是自产甲醇制烯烃。由于生产方式和生产工艺的不同,生产过程中产生的废水水质也有所差异。

1.1 外购甲醇制烯烃项目废水来源及特点

以某100万吨甲醇制烯烃项目为例,由于甲醇外购,生产装置不存在煤气化、净化以及合成等装置,故废水来源较单一,以COD污染物为主,COD在1000mg/L~1500mg/L之间,B/C达到0.35~0.4,可生化性较好。

1.2 自产甲醇制烯烃项目废水来源及特点

以某180万吨甲醇制烯烃项目为例,由于甲醇自产,其废水主要来自气化装置和甲醇制烯烃装置,另外还包括甲醇合成、净化、聚乙烯、聚丙烯以及硫磺回收等装置。

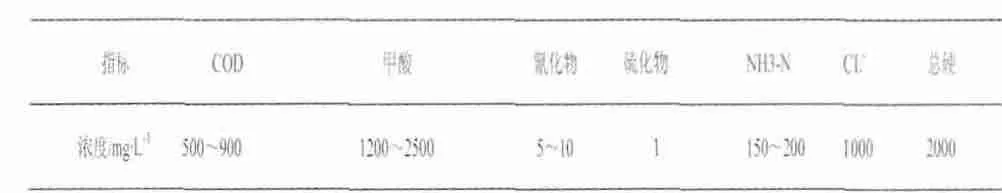

煤气化废水主要来自煤气洗涤、冷凝和分离过程,是煤化工行业废水处理的重点和难点。由于煤气化工艺的不同,产生的废水水质也不同。从典型气化工艺来看[2],鲁奇、温克勒和德士古气化炉三种典型工艺所产生的废水水质情况见表1。

表1 三种典型煤气化工艺的废水水质情况

由表1可知,鲁奇废水成分比较复杂,难降解有机物含量大,难处理;温克勒和德士古废水成分相对简单,可生化性较好;三类废水共性是氨氮较高,这也是气化废水处理的重点和难点。废水性质和气化炉操作温度有较大关系,气化炉温度越高,难降解有机物燃烧越充分,废水中有机物含量就越低,相对而言废水的处理难度越小。此项目采用GE德士古气化技术,气化炉操作温度在1300℃~1400℃,温度较高,废水组分较为简单,废水水质见表2。

表2 GE德士古气化炉废水水质情况

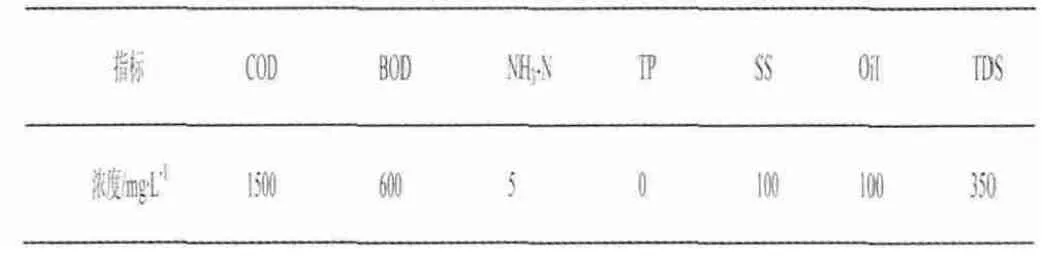

甲醇制烯烃装置废水主要来MTO、聚乙烯以及聚丙烯等工艺,其B/C在0.4左右,可生化性较好。水质指标见表3。

表3 甲醇制烯烃装置综合废水水质情况

2 煤制烯烃项目废水处理技术选择

煤制烯烃项目废水处理工艺基本上按照物理-生化-深度处理的方式,包括预处理、生物化学处理、回用处理、浓盐水结晶处理等单元。

2.1 外购甲醇制烯烃项目废水处理技术选择

以某100万吨DMTO甲醇制烯烃项目为例,废水主要污染物为COD、油类、氨氮和总磷等,含量相对较少,采用较为简单的“溶气气浮+调节池+接触氧化+涡凹气浮”工艺。此项目设计进水COD浓度为2000mg/L,出水COD浓度为500mg/L。实际运行过程中,进水COD浓度在1000mg/L~1500mg/L,出水COD浓度在200mg/L~300mg/L,处理效果比较理想。生物膜法由于具有净化效果好、出水水质好且稳定、污泥不需回流也不膨胀等优点,因此在进行此类项目的设计的时候可以进行参考及借鉴。

2.2 自产甲醇制烯烃项目废水处理技术选择

以某180万吨甲醇制烯烃为例,其废水处理以“零排放”为要求,在同类项目经验的基础上,其流程设计完备、处理能力较强及具有较强的抗冲击效果。废水进入生化系统前进行了预处理,主要包括烯烃废水预处理和气化废水预处理。烯烃废水预处理包括“隔油+涡凹气浮+溶气气浮”,油含量从120mg/L降到了20mg/L;气化废水预处理主要是气提脱氨工艺,氨氮从400mg/L~500mg/L降至300mg/L以下,降低了生化系统氨氮负荷。

生化采用“生化-反硝化”为核心的A/O法生物脱氮工艺,将反硝化前置。在缺氧池,来水有机碳被反硝化菌所利用,减轻了好氧池的有机负荷,同时产生的碱度约为好氧池硝化反应消耗碱度的1/2,可以补偿硝化反应碱度消耗。好氧池在缺氧池之后,COD去除率可达90%~95%,同时脱碳和脱氮效果明显。此项目为了操作的灵活性和稳定性,生化处理按三套系统进行设计。设计每套处理水量约 300m3/h,COD浓度为 1200mg/L,NH3-N浓度为200mg/L,出水满足GB8978-1996的一级标准,即COD<60mg/L,NH3-N<5mg/L。

生化系统出水污染物中由于有难降解有机物的存在,往往COD及色度等指标不满足回用要求,需要进行深度处理,一般深度处理方法有混凝、过滤、吸附、膜分离、化学氧化及生物膜等。本项目深度处理采用“BAF曝气生物滤池+超滤+反渗透”,由于回用水系统来水包括循环水和混床再生水等,硬度和悬浮物含量较高,因此在双膜工艺之前选用高密度澄清池,利用“石灰+碳酸钠”方法进行软化,满足回用水要求。

浓盐水处理采用HERO高效反渗透工艺,主要包括“高密池软化系统+强酸阳床+弱酸阳床+脱碳塔+超滤+高效反渗透+强酸阳床”;其中高效反渗透是核心设备,在高pH值条件下运行,脱盐率可达97%以上,回收率为90%,浓水与再生废水混合并经过预热后从底部物料罐循环至立式降膜蒸发器顶部,通过物料分配系统进入换热管,并在管壁上形成物料膜,完成部分浓缩;浓缩后的浓缩晶浆进入结晶器,利用闪蒸完成最后浓缩,蒸发结晶过程将浓盐水浓缩3~4倍。

3 煤制烯烃项目废水处理存在的问题及建议

煤制烯烃项目废水虽然成分各异,但也存在和其他煤化工项目共性的问题,具体体现在以下几个方面:

3.1 烯烃项目气化废水硬度较高,当废水总硬达1000mg/L以上时,容易导致废水处理设备结垢,使得液下设备电机散热效果差而烧坏,严重影响设备寿命;管线结垢后只能更换管线[3]。故煤制烯烃等煤化工项目全厂废水加权平均后的硬度大于1000mg/L时,建议气化废水进行除硬预处理,减轻对水处理设备的损害。

3.2 烯烃装置废水中含有油类及二甲醚等难降解的物质,进入生化系统前应增加隔油和气浮等设施,减轻对后续生化系统的冲击。若没有此类设施,则运行过程中极易受到油类的冲击,尤其在生产装置不稳定的情况下。另外,运行过程中应加强二甲醚的监控,避免装置异常时对生化系统造成冲击。

3.3 煤制烯烃等化工项目,生产过程中涉及的化学品种类较多,尤其是表面活性剂类,对生化系统影响较大,曝气过程中产生大量的泡沫,夹带活性污泥上浮,使其降解性能变差,严重时会使污泥大量流失,影响出水水质。生产过程中,应加强废水处理装置与各装置之间的沟通,尤其是主装置在更换化学品时,应提前考虑废水生化系统的处理能力,避免对生化系统的冲击。

3.4 新型煤化工发展较快,在水处理设施或系统的管理方面,经验欠缺,一些煤化工水处理管理和操作人员往往没有相关专业或从业背景,缺乏必备水处理经验,也是废水处理过程中的重要问题。在实际生产过程中应配备足够的熟练专业人员,同时加强技能培训,建立专业化的团队,从业人员既要熟悉生产装置工艺,又要掌握水处理工艺。

3.5 实际生产过程中的跑、冒、滴、漏,造成点源污染物的无组织排放,也是废水处理的难题。由于生产装置物料浓度较高,微量的物料就会冲击废水生化系统,受抑制浓度的影响,生化系统可能就会瘫痪。因此加强生产装置运行过程中点源污染物的监控分析,避免高浓度污染物对生化系统的冲击。

3.6 项目开车过程中受各种因素影响,可能都会造成装置开车过程持续时间较长,突发事件频出。加之一些牺牲公用工程系统保主化工系统、重生产轻环保等错误思想的存在,使得水处理设施在开车期间更容易受到水质波动的影响。pH值、温度、污染物负荷、水量负荷及有毒有害物质等因素都会对水处理过程产生冲击性影响,开车过程必须制定切实可行的开工方案及应急预案。

[1]韩忠明,潘勇延.现代煤化工企业的废水处理技术及应用[J].分析化学工业与工程技术,2013,34(6):26.

[2]高晋生,鲁军,王杰.煤化过程中的污染与控制[M].北京:化学工业出版社,2010.

[3]崔恒玲.煤制烯烃项目生产废水的水质特点和处理研究[J].科技世界,2013,24(25):46.