盲孔法测水冷壁管残余应力的方法研究

2015-07-19马小明汤燕伍海敏

马小明,汤燕,伍海敏

(华南理工大学机械与汽车工程学院,广东广州510640)

盲孔法测水冷壁管残余应力的方法研究

马小明,汤燕,伍海敏

(华南理工大学机械与汽车工程学院,广东广州510640)

盲孔法残余应力测试的研究主要集中在平板试样拉伸标定试验上,缺乏对曲面构件拉伸标定方法的试验研究。该文基于盲孔法测试技术对水冷壁管残余应力进行深入研究,建立三维有限元模型并进行模拟与分析,获得水冷壁管应变释放系数的模拟标定结果。得出当应力超过一定值时释放系数的绝对值随应力变化的规律,进而通过分段拟合的方法,获得基于形状改变比能参量S的孔边塑性应变修正公式。并利用相对误差曲线拟合法,由平板标定结果和曲面曲率计算推导出适用于曲面测试的应变释放系数的公式,拓展盲孔法残余应力测试的应用范围。实验结果显示释放系数与有限元模拟结果基本吻合,实际测试中预定的盲孔法可满足水冷壁管残余应力测试的要求。

盲孔法;残余应力;水冷壁管;应变释放系数;有限元法

0 引言

水冷壁管具有焊缝密集、紧密相连、受高温及温度波动影响等特点,受残余应力的影响情况较为复杂[1-2]。盲孔法残余应力测试的核心问题是获得精确的应变释放系数A、B的值[3-7],而目前的研究大多集中于平面试件上的残余应力测试,对曲面试件上的残余应力测试相对较少,并缺乏针对水冷壁管等小管径试样的残余应力测试技术研究[8]。本文旨在探究将平板试样标定所得释放系数用于测试曲面构件的残余应力,修正平板标定结果与曲面构件标定结果之间的误差,为准确测量水冷壁管的残余应力水平及分布情况,以及为改善构件中残余应力状况提供数据支持,保证残余应力状况可测可控,并对检验水冷壁管的制造工艺、分析事故原因、对安全隐患进行预测预防等都具有积极意义。

1 盲孔法测量残余应力的基本原理

当构件内部存在残余应力时,若在其表面钻一盲孔,就会使盲孔附近的残余应力获得释放,从而形成新的应力场[9]。新应力场的形成会带来相应的应变变化。通过在盲孔附近粘贴应变计,记录钻孔前后的应变释放情况,然后根据应变与应力的相关关系即可计算出原有的残余应力值。

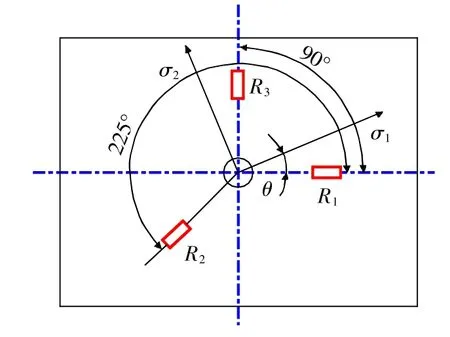

设残余应力的主应力为σ1、σ2,其大小及方向未知,在被测平面上任意方向粘贴应变片,设应变片0°方向的应变栅与主应力σ1的夹角为θ。对应变片中心进行钻孔后,分别在3个应变栅R1、R2、R3上产生的应变变化ε1、ε2、ε3,如图1所示。

图1 盲孔法测量原理图

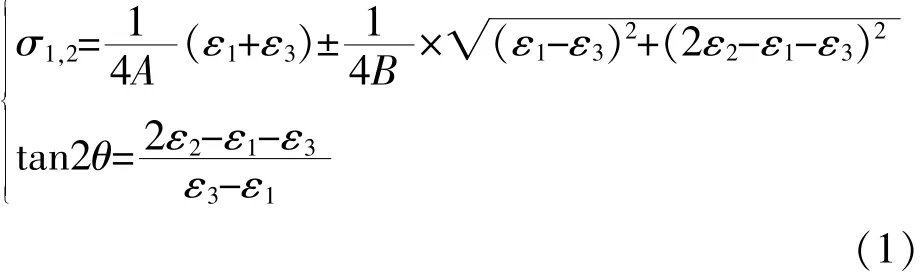

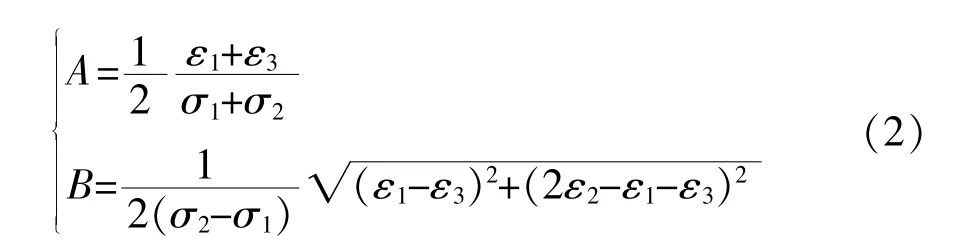

最终可推导出应变值与被测构件原有残余应力之间的关系式为

式中A、B为盲孔法测量残余应力的应变释放系数。针对被测对象进行相应的应变释放系数标定[10],获得适用于该测试条件下的应变释放系数A、B。由式(1)可得:

2 有限元模型的建立与求解

2.1 模型的建立

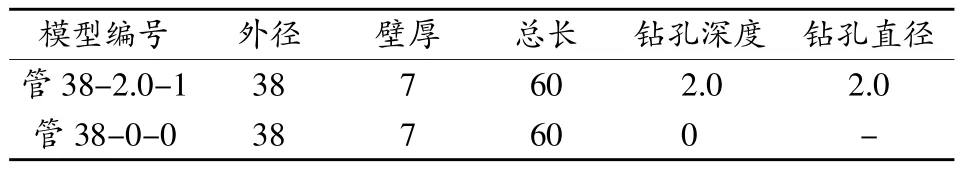

建立不同尺寸的三维圆管模型,其中以φ38mm× 7mm为例进行详细说明。盲孔孔深和直径分别取h=2mm,a=2mm。由于模型对称性,取圆管的1/8分别建立有孔和无孔模型,如表1所示,其有限元网格划分如图2所示。

表1 圆管模型尺寸表 mm

图2 圆管模型的有限元网格划分图

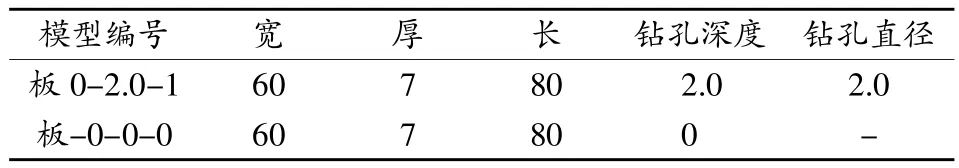

作为对比,建立单向受力平板的计算模型。模型尺寸为80mm×60 mm×7 mm,中心盲孔孔深和直径分别取为h=2mm,a=2mm。由于形状及受力的对称性,可简化选取试样的1/4建立三维有限元模型,如表2所示,其有限元网格划分如图3所示。

表2 平板模型尺寸表 mm

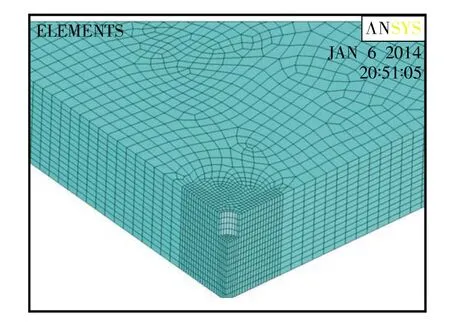

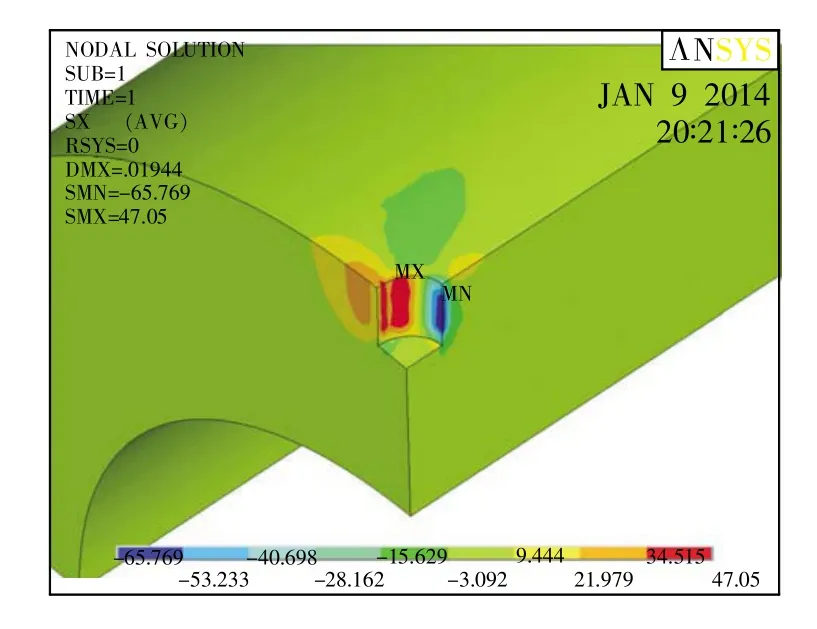

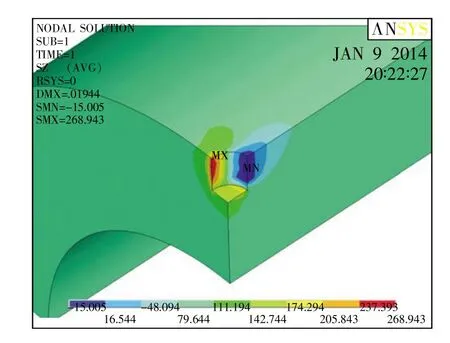

2.2 模型的求解

以圆管模型在100MPa轴向均布拉伸应力作用下的应力云图为例,如图4、图5所示。圆管在轴向拉伸载荷的作用下,除钻孔位置附近外,管身绝大部分应力均匀,轴向(Z方向)分应力为100MPa拉伸应力,横向(X方向)分应力为0MPa。而在圆孔边缘,由于应力集中效应,最高应力可达226.6MPa,达所施加均布拉伸应力(100MPa)的2倍以上。而轴向方向上的圆孔边缘由于应力释放,应力接近于0MPa。

图3 平板模型的有限元网格划分图

图4 加载100MPa时的环向分应力云图

图5 加载100MPa时的轴向分应力云图

通过以上结果分析可知,模型应力分布情况符合理论预期。根据钻孔后的应力集中及应力释放情况,由其引起的孔边应变变化值,进行应变释放系数标定从而得出不同应力值下的应变释放系数A、B。图6为A、B随应力变化图。

图6 释放系数A、B值随应力变化图

从标定结果可以看出,在加载应力<230MPa时,应变释放系数A、B值基本不变;在加载应力>230MPa时,A、B的绝对值均随应力增大而增大;相对弹性段的释放系数标定结果,当应力为450MPa时,A、B的相对偏差分别高达10.83%和23.41%。可见孔边塑性应变效应对释放系数A、B值的影响非常明显。

3 数据处理与分析

应变释放系数A、B值的影响因素包括被测表面曲率、孔边塑性应变、孔径、孔深孔径之比等,而获得精确的释放系数A、B值是盲孔法测量水冷壁管残余应力的重要环节。虽然整管拉伸标定能获得适用于水冷壁管残余应力测试的应变释放系数,但在实际工程测试中,当被测曲面无法利用类似整管拉伸的方法进行标定,而通过制作平板试样所获得的应变释放系数在应用于曲面的测量时又会带来一定的误差。因此,为分析平板拉伸标定与整管拉伸标定结果之间的误差情况,研究平板标定结果的误差修正方法,进行了以下有限元模拟分析。

3.1 曲面的释放系数标定误差分析及修正

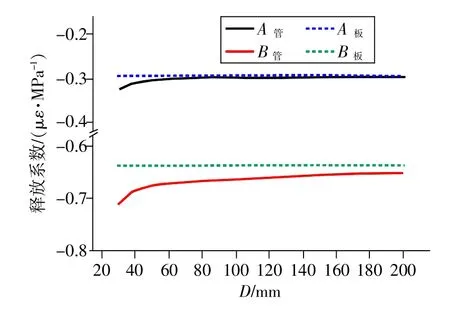

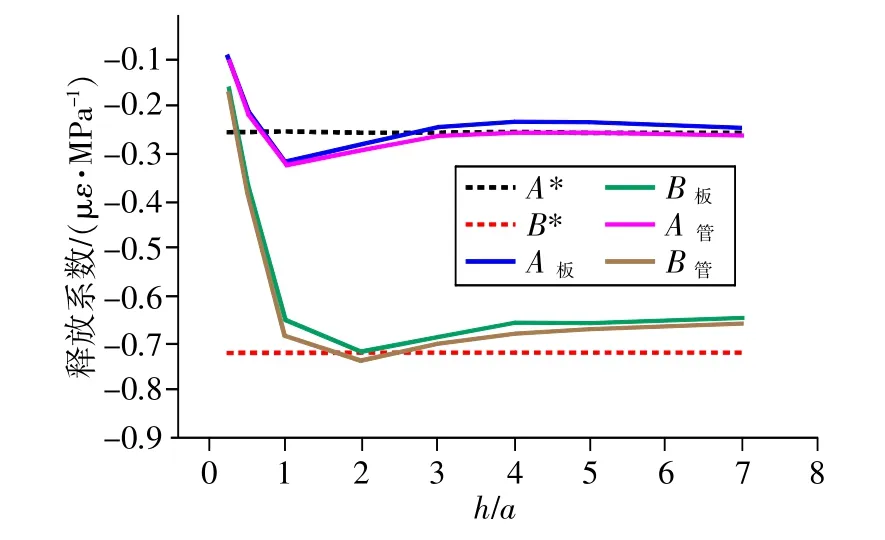

将不同外径的圆管模拟标定结果与平板模拟标定结果进行对比,得出释放系数A、B随圆管外径变化的曲线图,如图7所示。

由图可以看出,在钻孔直径a、钻孔深度h、应变片中心离孔心距离rm相同的情况下,管径D越小,释放系数A、B的圆管标定结果绝对值越大,平板标定结果与圆管标定结果之间的误差越大;当D<38mm时,释放系数A的平板标定结果与圆管标定结果间的相对误差开始超过5%;当D<60mm时,释放系数B的平板标定结果与圆管标定结果间的相对误差开始超过5%。

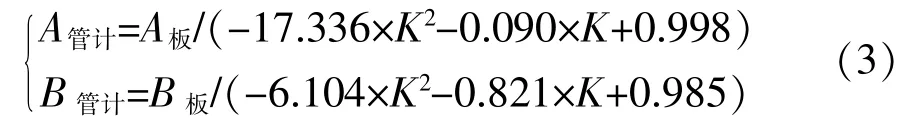

引入曲率K替代圆管直径D作为参量,曲率K越大则曲面与平面之间的偏差就越大。使用误差曲线拟合方法,通过拟合曲线方程,推导出利用平板标定结果,得出适用于曲面测试的应变释放系数A管计、B管计的公式为

图7 释放系数A、B随圆管外径的变化曲线

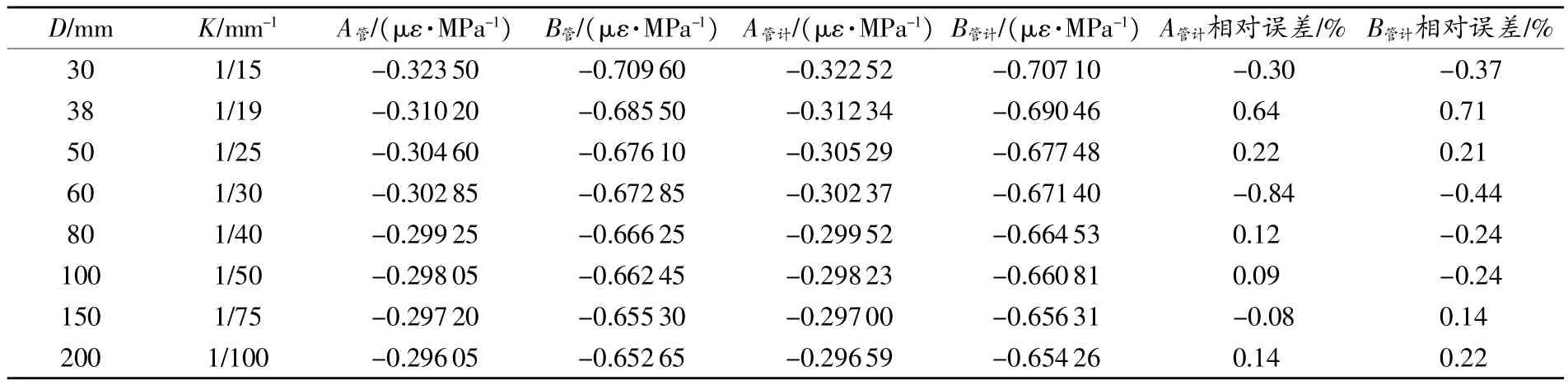

将式(3)计算出的圆管释放系数计算值与圆管实际模拟标定结果进行对比,如表3所示。

从表中可以看出,对于管径为30~200mm的圆管,或曲率为1/100~1/15mm-1的曲面,使用式(3)对平板标定结果进行修正后得出的圆管释放系数计算值A管计、B管计与圆管模拟标定实际值A管、B管之间误差在±1%以内,与修正前最大相对误差高达10%相比,可以看出该修正公式效果显著。

3.2 孔边塑性变形的模拟分析及修正

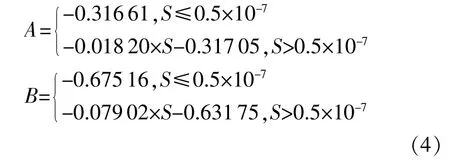

根据形状改变比能理论,S=(1+μ2-μ)(+)-(1+μ2-4μ)ε1ε3为反映材料形状改变比能大小的无量纲参量。根据模拟结果,得出不同应力状态下参量S的值,并绘出A、B与S的关系如图8所示。从图中可以看出,当S<0.5×10-7时,A、B不变;当S>0.5×10-7时,A、B为一条倾斜的直线。

对标定结果使用最小二乘法进行线性拟合,可得基于形状改变比能参量S的孔边塑性应变修正式(4),将盲孔法残余应力测试中钻孔获得释放应变值算出参量S后,代入式(4),即可获得修正后的应变释放系数值。

图8 A、B与参量S的关系图

3.3 测孔尺寸对标定结果的影响

3.3.1 孔深与孔径之比对标定结果的影响

为研究不同孔深与孔径之比h/a对应变释放系数A、B的影响,分别建立两组平板、圆管模型进行释放系数模拟标定,并将释放系数的有限元模拟标定结果与通孔理论解相互进行比较,如图9所示。

图9 模拟标定结果与通孔理论解的比较

表3 修正后的圆管释放系数计算值与圆管模拟标定实际值对比

由图可知,在钻径a、孔径与应变片中心离孔心距离之比a/rm一定的情况下,圆管标定结果与平板标定结果随h/a的变化趋势基本一致,h/a相同的条件下,两者标定结果接近,相对误差均在10%以内,相对误差随h/a变化无明显规律;随着孔深的增大释放系数A、B的绝对值先增大到一定值后,再缓慢减小,并最终趋于稳定值。因此,圆管与平板的应变释放系数标定结果之间的相对误差与h/a不相关。为了使释放系数A、B绝对值更大,建议在实际测量中选取h/a在1~2以内。

3.3.2 盲孔直径对标定结果的影响

为研究不同钻孔直径对应变释放系数的影响,将不同孔径下圆管与平板标定结果进行对比,并绘出变化曲线,如图10所示。

图10 释放系数A、B随孔径的变化曲线

由图可知,在圆管外径D、孔深孔径之比h/a、孔径测距之比a/rm一定的情况下,对于释放系数A,随孔径a增大,平板标定结果A的绝对值逐渐减小,但变化幅度较小;圆管标定结果与平板相近,且变化趋势基本一致,两者误差均在4%以内;对于释放系数B,在不同孔径a下,平板标定结果基本保持不变;而圆管标定结果B的绝对值随孔径a增大而逐渐增大,且变化幅度较大;钻孔直径越小,平板与圆管标定结果越接近,随孔径a增大,圆管与平板标定结果的相对误差从5%增大至10%。

根据通孔Kirsch理论公式,当a/rm一定时,平板模型标定所得的释放系数A、B值应保持不变。但由于仅当孔深和孔径之比达到一定值时,通孔的解可作为盲孔的近似解,通孔理论值仅在一定误差范围内与盲孔近似,因此在平板模拟结果中a/rm为定值的条件下,释放系数A、B值会在小范围内发生波动。

4 测试结果与分析

4.1 水冷壁管残余应力现场测试

由于在前期的检测中水冷壁管泄漏主要集中在锅炉螺旋水冷壁4角焊接接头处。因此,结合现场情况,特选取7号炉第9层4个角的水冷壁管进行残余应力测试,每个角分别选取5个管段共20个管段。水冷壁结构如图11所示,水冷壁管段通过环缝对接,各组水冷壁管之间通过扁钢焊接相连。

图11 水冷壁结构示意图

4.2 残余应力现场测试结果及分析

对该水冷壁管进行现场盲孔法残余应力测试,获得各测点钻孔2mm后的释放应变数据,根据钻孔后各测点的释放应变数据绘出柱状图如图12所示。可以看出,释放应变基本为正值;2号角和3号角释放应变较大,表明这两个区域残余应力水平较高;测试结果较为分散,各测点间残余应力水平相差较大。

图12 各测点钻孔后的释放应变值

4.3 实验标定与模拟标定结果的对比

为相互验证应变释放系数的整管拉伸标定实验结果与有限元模拟标定结果的准确性,将实验标定结果与有限元模拟标定结果进行比较,如图13所示。

从对比结果可以看出,释放系数的实验标定结果与模拟标定结果基本吻合,在应力条件相同的情况下其相对误差基本保持在±5%以内,最大相对误差为7%。整管拉伸标定实验方法的应用结果表明,此方法标定结果与有限元模拟标定具有良好的一致性,整管拉伸标定实验获得的应变释放系数可适用于圆管残余应力测试。

图13 实验标定与模拟标定结果对比

5 结束语

为研究盲孔法残余应力测试在水冷壁管上的应用,本文采用有限元软件,通过建立三维有限元模型,进行残余应力有限元模拟分析,获得水冷壁管应变释放系数的模拟标定结果,并通过水冷壁管应变释放系数的整管拉伸实验标定与模拟标定结果进行对比,得到了以下4点结论:

1)在使用盲孔法测量水冷壁管残余应力时,若被测件的外径越小,则表面形状与平面的差别就越大,使用平板试样标定结果所带来的误差就越大。为了使应变释放系数的误差控制在5%以内,当管径D<60mm,应使用整管试样进行拉伸标定。

2)在实际测量应用中,要针对特定的构件结构及材料属性,进行实验拉伸标定或有限元模拟标定,才能使测量所得的残余应力值更接近于被测构件的实际残余应力值,从而保证安全检测工作的可靠性。

3)当圆管外径D、孔深孔径之比h/a、孔径测距之比a/rm一定时,盲孔的钻孔直径a越小,圆管与平板标定的释放系数B值越接近;而圆管与平板标定的释放系数A值相近,但不随孔径a变化而变化。因此,对于特定曲率的曲面,应尽量选用较小的钻孔直径,以致使用平板标定结果所引起的残余应力值误差最小。

4)通过盲孔法测量水冷壁管残余应力的实际应用,可知测试中所获得的释放系数与有限元模拟结果吻合,两者误差在7%以内,故在实际测试中使用预定的盲孔法可满足水冷壁管残余应力测试的要求。

[1]赵醒龙,李越胜.超超临界锅炉水冷壁管屏焊接变形缺陷分析及工艺控制[J].机电工程技术,2008,37(9):110-112.

[2]Onizawa K,Nishikawa H,Itoh H.Development of probabilistic fracture mechanics analysis codes for reactor pressure vessels and piping considering welding residual stress[J].International Journal of Pressure Vessels and Piping,2010,87(1):2-10.

[3]袁发荣,伍尚礼.残余应力的测试与计算[M].长沙:湖南大学出版社,1987:53-69.

[4]裴怡,包亚峰,唐慕尧.盲孔法测定时计算公式中A,B值的研究[J].机械强度,1997,19(1):18-21.

[5]陈惠南.盲孔法测量残余应力A、B系数计算公式讨论[J].机械强度,1989,11(2):31-36.

[6]赵海燕,裴怡,史耀武,等.用小孔释放法测量焊接高残余应力时孔边塑性变形对测量准确度的影响及修正方法[J].机械强度,1996,18(3):17-20.

[7]李广铎,刘柏梁,李本远.孔边塑性变形对测定焊接残余应力准确度的影响[J].焊接学报,1986,7(2):87-93.

[8]张鄂婴,王向斌,陶生智,等.T23钢在大型常规电站锅炉上的应用[J].热力发电,2005,34(3):68-73.

[9]Sicot O,Gong X L,Cherouat A,et al.Influence of experimental parameters on determination of residual stress using the incremental hole-drilling method[J]. Composites Science and Technology,2003,64(2):171-180.

[10]王龙.盲孔法测量圆钢管表面应力的试验与分析[J].建筑科学,2009(9):48-52.

The method study on measuring residual stress of water wall tube w ith blind-hole method

MA Xiaoming,TANG Yan,WU Haimin

(School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,China)

The study of using blink-hole method to measure residual stress focuses on the calibration test of plate tensile samples,but not on the test of the curved surface component drawing calibration method.The residual stress of water wall tubes have been further studied on the basis of the blind-hole method in the paper.A 3D finite element model(FEM)was created to obtain the calibration results of strain release coefficients.The simulation calibration results show that the absolute value of the strain release coefficients varies with the stress level when the stress exceeds a certain value.At the same time,plastic deformation was modified with the energy parameter S.What’s more,the formula was derived to calculate the strain release coefficients suitable for curved face test based on plane calibration results and curvature,thus expanding the application range of the blind-hole method.The experimental results indicate the release coefficients coincide with the simulation calibration results.Therefore,the method discussed in the paper can be used to measure the residual stress of water wall tubes.

blind-holemethod;residual stress;water wall tubes;strain release coefficients;FEM

A文章编号:1674-5124(2015)08-0107-06

10.11857/j.issn.1674-5124.2015.08.025

2014-12-09;

2015-01-28

马小明(1962-),男,甘肃天水市人,副教授,主要从事设备安全检测与失效分析、液化天然气技术等方面的教学、科研等工作。