优化变速器辅助支撑方案

2015-07-19杨亚锋陕西重型汽车有限公司陕西西安710200

杨亚锋(陕西重型汽车有限公司,陕西 西安 710200)

优化变速器辅助支撑方案

杨亚锋

(陕西重型汽车有限公司,陕西西安710200)

摘要:随着重卡汽车工业的不断发展,优化变速箱辅助支撑将有效地减少变速箱总成对车架总成带来的强大冲击力,调整垫圈和减震垫,支架和车架固定牢固可以使变速箱和其他的内部相关零件不发生相对位移,我们要改变的是减少变速箱的损害,减轻由于地面不平将会引起的变速器的剧烈震动。

关键词:变速箱;辅助支撑;CAE;悬置系统

重型卡车变速箱工况恶劣,用户对乘坐舒适性及操作性要求越来越高,变速箱功能提高的同时,对变速箱辅助支撑的要求也相应在提高,恶劣工况及超载情况下,动力悬置震动较大,辅助支撑结果不合理会造成横梁断裂,橡胶缓冲块撕裂等一系列问题,影响车辆行驶安全性。

一、问题提出

我公司某系列车型变速器辅助支撑原结构:

1横梁采用冲压成形件,与变速箱刚性连接,动力悬置振动力矩大,对横梁的冲击易造成横梁的断裂。

2橡胶减震块采用45°安装方式,受剪切力,橡胶缓冲块容易发生撕裂的现象,横梁断裂。横梁断裂及橡胶缓冲块2013年全年失效率达5.52%。居高的故障率已严重影响行车安全,老结构变速器辅助支撑及悬置系统不满足目前该系列车型变速箱的需求,提高变速箱辅助支撑可靠性,提升驾驶安全性。

二、动力悬置系统方案设计与分析

1老结构悬置布置图

2新结构变速器辅助支撑方案设计

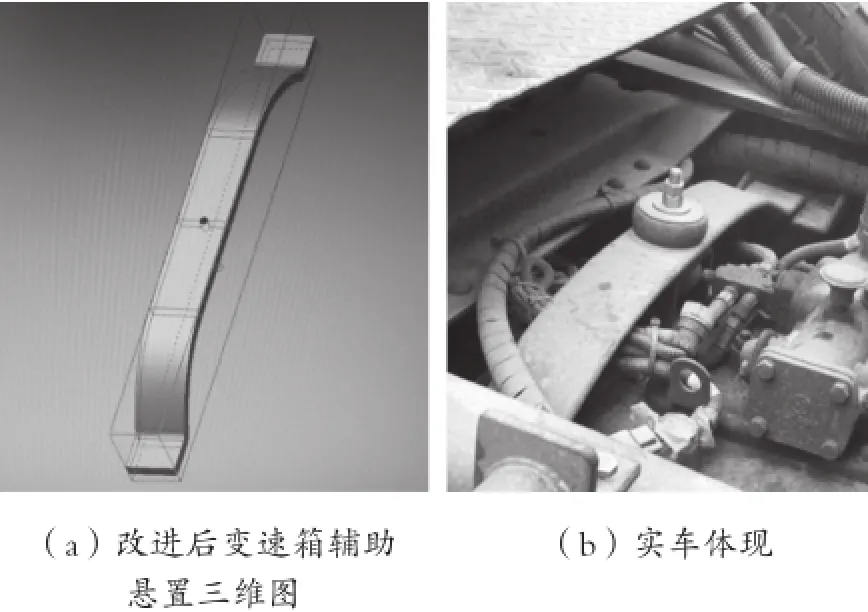

(1)方案一:板簧横梁结构

①左右支架,采用铸件结构,通过螺栓与车架连接;

②板簧横梁,与左右支架无刚性连接,中部通过橡胶垫、几字形支架与变速箱连接,起减震作用;

③几字形支架,与变速箱及橡胶缓冲块刚性连接;

④橡胶垫,通过双头螺柱将板簧横梁固定于几字形支架上方,减小横梁安装孔处的应力集中;

⑤悬置系统匹配无过约束,各零部件受力较均匀,对动力总成主要起向下限位作用。

(2)方案二:管状横梁结构

①铸件支架,与车架通过螺栓刚性连接;

②管状横梁,左右穿过铸件支架,中部吊装变速箱;

③橡胶层套,起减震作用;

④卡套,将橡胶层套固定于管状横梁上;

⑤焊接支架总成,与变速箱安装螺栓直接固定;

⑥此方案对动力总成上下均有较好的限位作用。

图1 故障照片

图2

图3

三、CAE计算

我们以上动力总成悬置系统新老结构进行CAE对比分析验证,经过动力总成悬置系统的模态频率及解耦率进行对比分析发现:

1方案一Z向频率为8.15Hz,大于评价标准,不满足要求;各方向(z,Rz)频率间隔最小为0.09Hz,不满足要求;解耦率大多保持90%以上,最小为71.55%,基本满足要求。

2方案二Z向频率为7.89Hz,大于评价标准,不满足要求;各方向(z,y)频率间隔最小为0.44Hz,不满足要求;解耦率最小为42.82%,且除X平动方向外其余方向解耦率均较小。

老结构Z向频率为10.55Hz,大于评价标准,不满足要求。

各方向频率间隔最小为0.86Hz,不满足要求;解耦率最小为29.15%,且除X平动方向及Ry外其余方向解耦率均较小。

综上分析方案一的解耦相对较好,由于悬置系统的安装位置限制,经Matlab计算并在Adams中验证分析发现,方案一是最佳方案。

四、推广固化

1将改进后变速器辅助支撑(板簧横梁结构)图纸固化并归档,并下发设计更改单。

2最终完成变速器辅助支撑在某系列车型DC明细更改及实车推广。

结语

通过对变速器辅助支撑结构优化,彻底解决了动力悬置振动对横梁的冲击,新结构的变速器辅助支撑使悬置系统匹配无过约束,各零部件受力较均匀,避免应力集中,保证了该系列车型驾驶安全性,彻底解决了变速器辅助支撑横梁断裂及缓冲块撕裂的问题,大大提高了变速器辅助支撑的可靠性。

参考文献

[1]栾焕明.新型后驱动变速器传动系统设计与优化[D].哈尔滨工程大学,2007.

中图分类号:U463

文献标识码:A