自动化炼钢氧枪模型开发与应用

2015-07-19翟宝鹏鞍钢股份市场营销中心辽宁鞍山114002

翟宝鹏(鞍钢股份市场营销中心,辽宁 鞍山 114002)

自动化炼钢氧枪模型开发与应用

翟宝鹏

(鞍钢股份市场营销中心,辽宁鞍山114002)

摘要:本文概述了转炉自动化炼钢氧枪模型的开发过程,包括液位计算模型,氧枪静态模型和氧枪动态模型在260吨转炉的开发和应用。

关键词:自动化炼钢;氧枪模型;开发

转炉炼钢法起源于1855年英国H.贝塞麦提出的贝塞麦法,即酸性空气底吹转炉炼钢法,这种方法的诞生掀开了转炉批量生产钢水的历史。1952年在林茨建成30t转炉并开始生产。目前,随着计算机技术的发展,转炉炼钢进入到自动化炼钢阶段。

1 氧枪模型开发

1.1转炉液位计算模型(DBLC)开发

熔池深度是指转炉内金属液面距炉底的距离,简称BL值(BathLevel)。生产中常用转炉内金属液面距新开炉炉底的相对距离表示,在装入量相对稳定的情况下,BL值的变化反映了炉膛的变化。如果转炉使用的BL值比实际值高,造成实际枪位偏高,渣中TFe积累,加剧对炉衬的侵蚀,易引起喷溅等恶性事故,严重的引起生产事故。如果转炉使用的BL值比实际值低,造成实际枪位偏低,碳氧反应速度快,渣中TFe消耗速率快,导致熔池返干,影响转炉脱磷效果。枪位过低炉渣返干还容易导致喷头局部粘钢,粘钢严重导致喷头蚀损漏水,引起炉内进水产生爆炸等事故。同时,BL值偏低使副枪实际插入深度比设定值深,容易烧掉探头,严重情况下烧损副枪枪体。

BL值人工测量方法采用氧枪喷头插氧气管进行测量,一般按这样的步骤进行测量:

(1)将氧气管切割成适当长度,一端焊上铁钉,再将铁钉钉入锥形木塞做成测杆。木塞大小要保证能塞入氧枪喷头不滑落。在氧枪平台把木塞塞入氧枪喷孔。

(2)兑完铁水后,转炉摇零位。假定原始BL值为a,对应的装入量为A,设定氧枪距熔池液面的相对相位为b。

(3)将氧枪降至设定枪位后,立即抬出到氧枪平台,取下测杆,测量氧枪喷头距测杆浸入铁水液面点的距离,假定距离为c。

(4)装入量影响BL值为d,则本炉BL值测定值为:BL=a+(b-c)+d。

这种手动测量BL值的方式存在诸多缺点:一是测量液面时存在安全隐患。二是需要准备专门的测液面废钢。三是实时性不强,此前采取每班接班测一次,没有随装入量与炉况变化即时修正。四是延长熔时2~3min。五是增加测液面用木塞、测杆等工具的成本。六是准确性不高。

采用HeraeusMulti-LabⅢ型副枪仪表,实现通过TSO偶头直接测量熔池液位的功能。测量原理是通过测量与分析钢水和渣中的氧电势差来确定的。每炉都进行TSO测量,所以每一炉都能测量熔池相对深度。模型在炉次结束时保存当炉的装入量、TSO测量的BL值。下枪吹氧时,DBLC模型启动,从数据库中读取最近部分炉次的BL值及装入数量,根据当前炉次的装入量计算出本炉BL值。

模型计算出本炉BL值后,将计算结果发送到一级转炉PLC和副枪PLC,供氧枪运行和副枪运行使用。BL值还作为调整目标MgO的重要参数。

通过DBLC历史曲线还可以查询转炉BL值变化趋势,副枪BL值与DBLC计算的BL值偏差情况。

1.2氧枪静态模型开发

实际生产中,供氧制度主要是通过调整氧枪枪位和供氧流量,改变氧气射流、熔渣、金属液三者的相对运行状态,以达到控制炉内化学反应稳定有序进行的目的,实现控制炉渣化渣状态和熔池升温速率等冶炼特性。根据这一原理,开发的氧枪静态模型分为枪位维护模块、氧枪控制及显示模块、历史枪位曲线查询模块。

枪位维护模块可以根据钢种类别、铁水硅范围,调整氧步、枪位与氧气流量。调整过程快速、直观、方便。

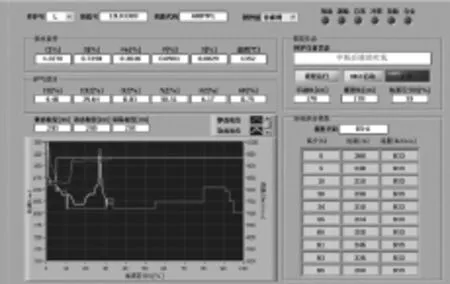

氧枪控制及显示模块,主要功能有显示铁水基本信息、实时显示质谱仪烟气成分、采集并显示氧枪运行曲线、显示氧枪模型参数等,如图1所示。

历史枪位曲线查询模块主要功能是根据熔炼号查询历史枪位、氧气流量。能够直观显示的动态氧枪模型参数、静态氧枪模型参数、实际氧枪模型参数,分析三者之间的差异,结合实际应用效果,不断修正静态氧枪模型。

1.3氧枪动态模型开发

氧枪动态模型是在氧枪静态模型的基础上,根据质谱仪分析烟气成分含量变化情况,调整枪位控制化学反应的进程。实际生产中,冶炼过程属于多相反应,各个反应同时耦合进行,仅根据静态氧枪模型很难达到理想的控制效果。转炉炼钢过程中,碳氧反应贯穿冶炼的中后期,碳氧反应过程能反馈出熔池升温速率、炉渣状态、转炉脱磷效果、返干和喷溅等各种冶炼特征。质谱仪能够检测出烟气中CO、CO2含量,结合氧气供给速度,通过模型计算出脱碳速率。如果计算脱碳速率高于阶段最佳脱碳速率,表示碳氧反应较强,炉渣易出现返干,应适当提枪,减少氧气的利用率。如果计算脱碳速率低于阶段最佳脱碳速率,表示碳氧反应较弱,易出现FeO积累喷溅,应适当降枪,提高氧气利用率。脱碳速率公式如下:

Dc=R×(VCO+VCO2)×1000×12÷ 22.4÷r

式中:Dc—脱碳速率,g/m3;R—烟气流量,m3/min;VCO、VCO2—烟气中CO、CO2体积分数,%;r—氧气流量,m3/min。

2 吨钢氧耗变化趋势

减少了过吹和补吹炉数,也在一定程度上降低了转炉氧耗。对高碳(成品C≥0.10%)钢种进行终点高拉碳控制,有利于降低吨钢氧耗。灵活的氧枪控制模型,保证了5孔氧枪在转炉的普遍推广,这对降低吨钢氧耗具有十分重要的意义。吨钢氧耗由57.2m3/t下降到54.9m3/t。

图1 图氧枪控制及显示模块

参考文献

[1]V.A.库德林[苏],丁成勋,译.炼钢学[M].北京:冶金工业出版社,1988:5-9.[2]戴云阁,李文秀,龙腾春.现代转炉炼钢[M].沈阳:东北大学出版社,1998:4-12.

中图分类号:TF748

文献标识码:A