在用焦炭塔表面裂纹分析

2015-07-19马英枫九江石化压力容器检测站江西九江332004

马英枫(九江石化压力容器检测站,江西 九江 332004)

在用焦炭塔表面裂纹分析

马英枫

(九江石化压力容器检测站,江西九江332004)

摘要:焦炭塔周期性热胀冷缩的疲劳过程及苛刻的工况使其运行过程中容易产生表面裂纹。针对检测发现的大量表面裂纹,根据工艺、介质和设备材质分析裂纹产生的原因,对以后焦炭塔操作提出建议。

关键词:焦炭塔;表面裂纹;检测概况

1 检测概况

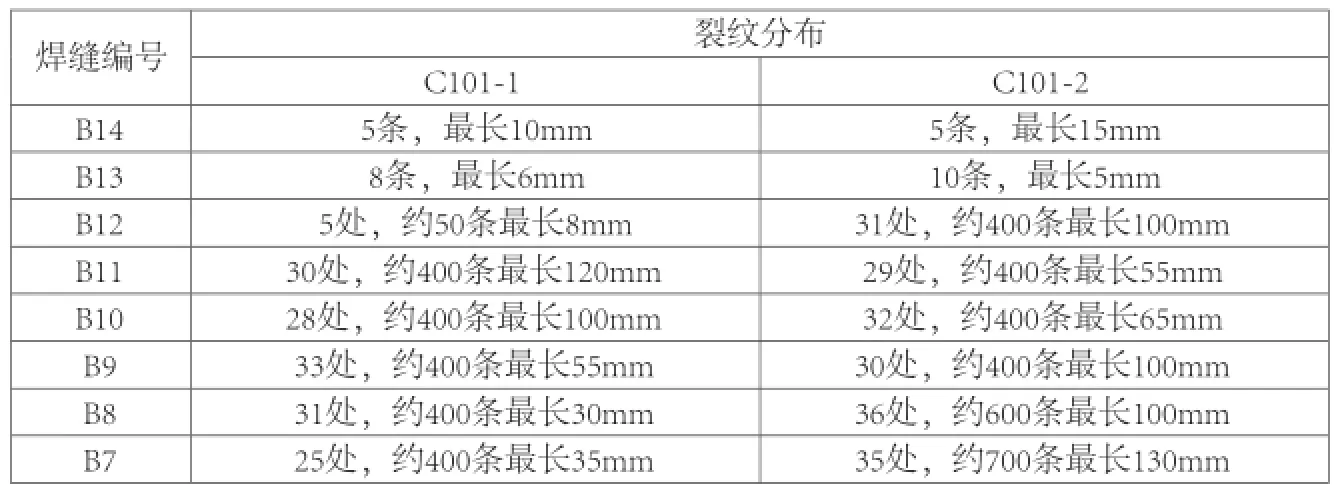

焦炭塔是延迟焦化装置核心设备,其结构比较简单,但操作工艺复杂,工况恶劣,特点是从常温到490℃高温循环变化,生产过程中容易产生裂纹等危害性缺陷。某石化厂延迟焦化装置两台焦炭塔在2014年进行定期检验,对泡沫段以上的复合段(14Cr1MoR+410S)着色检测(图2),B7为复合段开始的第一道环焊缝。检测发现大量的表面裂纹,主要集中在B7-B11焊缝,呈整圈断续分布(图3、图4),最多的C101-2的B7焊缝,发现35处约700条,单条最长130mm(表1)。这两台焦炭塔曾经分别于2007年、2011年进行定期检验,2007年着色检测发现复合段环焊缝表面裂纹61条,2011年发现17条,均通过打磨予以消除。

图1 工艺流程简图

图2 着色检测示意图

图3 裂纹照片

图4 裂纹照片

2 裂纹原因分析

焦炭塔原料为经过一次加工后,硫、氯含量更高的减压渣油。其操作温度从常温到490℃循环变化,热疲劳损伤和腐蚀都有可能导致表面裂纹产生。

2.1热疲劳损伤。焦炭塔长期在460℃~490℃温度区间工作。含Cr量超过12%的铁素体不锈钢在340℃~540℃温度区间,经过一定时间后,硬度增加韧性下降,尤其在470℃最为严重,称为475℃脆性。另一方面,焦炭塔的操作过程是周期性热胀冷缩的疲劳过程,其内壁对接环焊缝及焊缝热影响区在快速的升温、降温过程中反复承受热交变应力作用,同时长期承受低循环疲劳引起筒体部分产生塑性变形,在环焊缝几何形状不连续处形成应力集中。2012年后,该装置采取缩短生焦周期(18h~20h)的方式提高加工能力。从表2可以看出,缩短升焦周期主要是缩短升温、降温阶段时间,导致温度变化更加剧烈。热疲劳与塑性降低导致极易产生裂纹。

2.2应力腐蚀。该厂2013年、2014年连续两年掺炼高含有机氯原油,氯离子含量有时达到200mg/L以上,使作为焦炭塔原料的减压渣油中氯离子含量大幅升高。当氯离子含量较高以后,不锈钢不耐氯离子的点腐蚀和缝隙腐蚀。氯离子对不锈钢,特别是奥氏体不锈钢的腐蚀一般表现为应力腐蚀开裂的特征,而且多数从焊缝的热影响区等应力集中的区域开始。该厂焦炭塔所衬的410S属于铁素体不锈钢,其耐点腐蚀性能是不锈钢中最低的一种,但有很好的耐应力腐蚀性能,即使发生点腐蚀,甚至穿孔,也不容易如奥氏体不锈钢一样,出现应力腐蚀裂纹。

表1 裂纹分布情况

表2 不同生焦周期各段时间对比

结论

该公司焦炭塔检验中发现的大量表面裂纹,其产生原因是热疲劳损伤。由于焦炭塔长期处于490℃高温,不锈钢复合层硬度增加韧性下降,同时,生焦周期缩短增加了疲劳次数,加速了裂纹的产生。对比2007年、2011年、2014年三次表面检测结果,也从侧面证实热疲劳损伤是复合段表面裂纹产生的主要原因。因此,建议在生产操作上恢复24h生焦周期,延长升、降温时间,减少热疲劳次数,减缓裂纹产生的速度和数量。

参考文献

[1]崔忠圻.金属学与热处理[M].北京:机械工业出版社,2000:376-377.

中图分类号:TQ053

文献标识码:A