高压隔膜泵箱体加工方案研究

2015-07-19戴启鹏中国有色沈阳泵业有限公司辽宁沈阳110144

戴启鹏(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

高压隔膜泵箱体加工方案研究

戴启鹏

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

本文通过对大型高压隔膜泵箱体的结构、使用状态及工艺特点进行分析,结合生产实践,归纳总结出合适并可实施的箱体加工工艺路线,并针对箱体加工难点进行细致分析,为进一步改进加工工艺提供借鉴。

隔膜泵;箱体;工艺;加工

1 概述

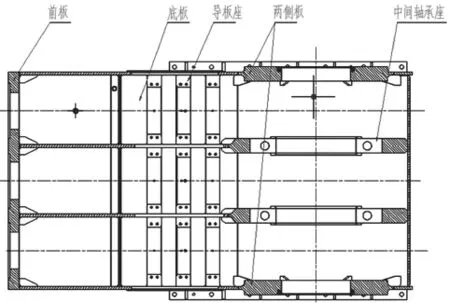

大型高压隔膜泵作为往复泵的一种,是输送固-液两相介质的关键设备,在冶金、石油化工和长距离管道输送等领域得到了日益广泛的应用。箱体是隔膜泵机械设备中动力系统的关键支撑件。箱体两侧的双列圆柱调心滚柱轴承支撑曲轴,自行完成曲轴与曲柄垂直定位。箱体前部导板座孔支撑耐磨导板,保证十字头在耐磨导板上运行自如。在运转过程中,箱体横孔受周期性的冲击压力,导板座孔受十字头周期性的冲击压力,要求箱体横孔与导板座孔具有较高的垂直度要求。箱体侧板设有侧窗以便时刻观察动力系统的运行情况,箱体两侧设有放油孔及润滑油加热孔。箱体的加工精度直接决定机械设备的平稳运行及寿命。本文阐述了箱体的加工过程及其注意事项,为进一步改进加工工艺提供借鉴。

2 箱体的工艺要求及工艺路线

动力端箱体采用焊接结构,主要由底板、前板、两侧板、中间轴承座、导板座及各类筋板焊接组成(如图1所示)。为保证动力系统在箱体内部稳定运行,在加工过程中需保证前板面与箱体底面垂直、前板孔与导板座孔同轴、导板座孔与横孔垂直。

箱体各尺寸公差、形位公差及相互位置精度要求高,形状结构复杂。主要加工表面为前板面、孔,横孔、导板座孔及与中间轴承压盖配合面,次要加工表面为上箱口面、箱体两侧窗表面等。

针对上述箱体结构的分析,箱体的加工工艺路线为:

粗、精加工底面及箱口面→粗、精加工中间压块平面→加工出下序找正基准→加工上箱口窗面→加工前板面及导板座各部→加工箱体两侧部分→加工前板面孔→加工轴承孔。

箱体加工难度在于导板座孔与前板孔同轴度要求高,很难保证。针对这一要求,采用以箱体横孔为定位基准,增加横梁为工艺镗杆支撑的方式进行加工。具体方案如下:

(1)待箱体横孔加工完成后,装配左、右支撑盘、横梁及锡铝合金套,通过调整调平锥孔使左、右支撑盘的基准面与工作台平行;

(2)在距离第一导板座边缘200~300mm处安装支撑座,通过调整支撑座四周的顶丝,使锡铝合金套的内孔与前板孔基本重合(偏差在0.5mm内),主轴W轴伸出一定距离,加工锡铝合金内孔,确保前板孔与之同轴度;

(3)待整套装配后,试运行一段时间无异响,工艺镗杆与锡铝合金套无研磨情况下,开始正式加工,在加工时主轴W轴伸出长度不变,移动工作台V轴加工,加工时保证工艺镗杆润滑充足。

3 注意事项

整个工艺流程中导板座孔的加工是整个箱体加工的关键,在精加工时设备必须保证时刻开启,为保证加工精度,每加工一趟导板座孔时必须使用新的铝合金套,加工时确保工艺镗杆的润滑充足,为保证箱体质量的稳定性,加工时必须按照作业指导书的顺序内容加工箱体对应位置。

图1 箱体结构图

结语

经过生产实践证明,按此加工顺序及方案加工箱体,可以达到图纸对于前板孔与导板座孔的同轴度要求,前板孔与横孔的垂直度要求,前板面与底面及横孔的垂直度要求,且箱体的加工质量稳定,加工效率高、出错率少。

[1]凌学勤. DGMB、SGMB系列往复式隔膜泵在氧化铝工艺流程中的应用[J].有色设备,2003(02).

[2]王先逵.机械加工工艺手册[M].北京:机械工业出版社,2009.

[3]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2006.

TH323

A