六项半导体设备被评为2014年度的中国半导体设备创新产品

2015-07-18

六项半导体设备被评为2014年度的中国半导体设备创新产品

2015年1月28日中国电子专用设备工业协会、中国半导体行业协会、中国电子材料行业协会、中国电子报在北京共同举办了“第九届(2014年度)中国半导体创新产品和技术评选”活动。申报的12项半导体设备经评选委员会13位专家按照评选条件进行了综合评价,6项半导体设备被评选为2014年度中国半导体创新产品。

“第九届(2014年度)中国半导体创新产品和技术”的评选条件是:产品或技术的研发主体必须为在中国注册的企业或事业单位,产品的主要研发工作在中国内地完成;产品或技术应具有创新性和先进性,并拥有自主知识产权;产品或技术已经得到实际应用,并在产业化方面取得一定进展;产品进入市场或技术成熟应用的时间、国家有关部门受理或授权相关发明专利和自主知识产权的时间在2012~2014年度。

为保证“第九届(2014年度)中国半导体创新产品和技术评选活动”公正、公平、公开,评选结果从2015年1月29日至2月17日向业界公示,征求意见,接受各方面的监督。公示结果与最终评选结果一致,现正式发布“第九届(2014年度)中国半导体设备创新产品项目”。此评选结果主办方于3月26日在合肥举办的“2015年中国半导体市场年会”上举行颁奖仪式。

第九届(2014年度)中国半导体设备创新产品

1 DSE200L深硅刻蚀设备

研制单位:

北京北方微电子基地设备工艺研究中心有限责任公司

产品介绍:

DSE200L深硅等离子体刻蚀设备为NMC在2014年开发并销售的一款半导体设备,主要面向集成电路领域、MEMS领域、封装领域尤其是近年来增长迅速的电力电子器件领域的硅深槽、深孔刻蚀。实现了当年研发、当年销售,成功占领了目标市场,并居电力电子器件领域市场占有率第一位。DSE200L设备兼容性强、可维护性高、占地面积小,目前是NMC刻蚀领域的主打产品。

创新性:

DSE200L设备的创新点主要在以下几个方面:

(1)设备工艺兼容性强。深硅刻蚀工艺主要有两条工艺路径,一条是Bosch工艺,一条是Non-Bosch工艺。而目前市场上深硅刻蚀设备一般只配备Bosch工艺,Non-Bosch工艺只能通过-130℃低温来实现,相对使用成本极高、可维护性差,需要附加低温模块。而DSE200L设备独创的开发了常温Non-Bosch工艺,工作温度在20℃,同时兼容MEMS领域需求的Bosch工艺,既可以实现高速、高选择比刻蚀,深宽比最高可达70:1,又可以实现电力电子器件领域所需的Super Junction、IGBT和VDMOS等器件的工艺需求,侧壁粗糙度在10 nm以下,满足客户多种需要;另外,设备还兼容封装领域目前的核心工艺斜孔刻蚀,能实现高达25μm/min的刻蚀速率,是竞争对手的2倍。

(2)设备集成化程度高,占地面积小。相对市面上的等离子体刻蚀设备,DSE200L将独立的GasBox模块和电气控制模块集成到主机上,且设备占地面积未增加。设备最多可以支持4个工艺模块,可以根据客户需要满足从研发到量产的多种需求;

(3)设备可维护性提升,针对半导体设备拆卸困难的问题,DSE200L设备针对性地进行了改进,达到单人可维护的水平,使客户人力成本得以降低。

先进性:

DSE200L是主要面向目前高增长的电力电子器件领域的设备,是该领域目前第一台专业化刻蚀设备,同时,设备独特的兼容了Bosch工艺、常温Non-Bosch工艺和斜孔工艺,该工艺方案目前在国际、国内同行业中是第一次采用。设备能实现Non-Bosch工艺高达25:1的深宽比刻蚀,并能实现角度的精确控制,在行业中是最领先的工艺水平。

产品或技术发明专利情况:

产品等离子体模块、反应腔模块、真空系统、电 气系统、软件模块及工艺技术均为自主独立开发。

应用范围和用户情况、市场前景:

电力电子器件又称为功率半导体器件,主要 用于电力设备的电能变换和控制电路方面大功率的电子器件。功率器件几乎用于所有的电子制造业,包括计算机领域的笔记本、PC、服务器、显示器以及各种外设;网络通信领域的手机、电话以及其它各种终端和局端设备;消费电子领域的传统黑白家电和各种数码产品;工业控制类中的工业PC、各类仪器仪表和各类控制设备等。

目前生产和制造功率器件半导体芯片的厂商多数为IC Fab,而由于该领域不同于集成电路需要的高精度、小线宽,转而需要高深宽比、平滑、角度可控的硅孔、槽刻蚀,因此主流的半导体刻蚀设备是150~200 mm(6~8英寸)集成电路刻蚀设备。由于设备开发的路线不同,原有的150~200 mm(6~8英寸)集成电路刻蚀设备无 法很好地完成功率器件刻蚀需求,因此NMC针 对该领域开发的DSE200L设备在该方向具有工 艺上的领先性。

国家统计局数据显示,2010年中国功率器件 行业共有规模以上企业498家,全行业实现销售 收入1 015.11亿元,同比增长6.86%;实现利润总 额85.27亿元,同比增长47.54%。目前该领域是IC行业中增长最快的热点之一。因此,DSE200L设备在今年实现销售,占领行业销售份额第一位 后,可以预见在接下来的3~5年中,会以20%以上 的复合增长率向前发展。

2 芯片倒装键合设备Octopus-1000

研制单位:

北京中电科电子装备有限公司

产品介绍:

倒装芯片技术是一种半导体封装工艺,是先进封装发展方向。倒装芯片键合设备是一种集机械、电气控制、软件、图像识别、光学、材料以及热学等多学科交叉的高科技产品,研发难度非常大,国内在该领域关键技术研究基础薄。从2011年底开始,由国家重大科技02专项(十二五)支持,北京中电科公司开始自主研发芯片倒装键合机。2013年底通过了国内龙头封测企业批量生产验证。2014年5月,研发的倒装设备已与国内先进封装企业签订了5台套设备采购合同,合同额达1 500万元。

创新性:

Octopus-1000倒装机研发过程中攻克了多项关键技术,申请国际和国内发明专利20余项,性能指标达到国际同类设备先进水平,具有如下创新点:

(1)本产品在世界上首次实现了C2W(从芯片到晶圆)倒装键合工艺的批量生产,标志着我国在倒装芯片键合设备领域取得了重大突破,在此设备技术基础上北京中电科将研发更多适合市场需求的倒装机。(原始创新)

(2)本产品适应多种主流的倒装工艺生产要求,一机多用,包括Chip to Wafer、Chip to Substrate、Chip to Lead/Frame、Chip to Panel等倒装工艺,目前国际主流倒装设备都为单一生产工艺。(原始创新)

(3)Octopus-1000倒装机研发过程中攻克了多项关键技术,为倒装机产业化打下坚实基础:

①多自由度精密对准技术。本产品采用静止对准视觉系统设计,减少了相机振动带来的装片误差,从而将主流的键合精度由10μm提升至6μm,目前国际上主流采用运动相机技术,通过集成飞行视觉技术,提升了整机生产效率。(集成创新)。

②高速精密运动控制技术。本产品采用了分段PID控制和高速抑振Input Shaping滤波技术,提升整机生产效率和装片精度。(消化吸收创新)。

③高效拾片键合系统。创新地设计了一种Endless芯片传输机构,解决了大尺寸晶圆之间的芯片传输问题,同时为热压焊等工艺提供了预处理的平台,使工作效率得到了大大的提升。(原始创新)。

④精密助焊剂涂敷技术。参考目前主流设备的刮胶式涂敷原理,成功研制出了倒装芯片点胶模块,刮胶板平面度达到2μm内,实现了倒装芯片的工艺要求。(消化吸收创新)。

键合工艺与键合力控制技术。参考国际主流设备压力控制方式,采用了大距离直线电机位置控制和前端微结构压力控制技术相结合的方法,采用气压和电磁两种恒定压力产生方式,经过多轮设计和实验上的改进,满足了工艺的需求。(消化吸收创新)。

先进性:

倒装机产品目前被国际大厂商垄断,国内没有生产厂家。北京中电科公司自主研发的倒装机Octopus-1000于2013年底通过了国内龙头封测企业批量生产验证,在世界上首次实现了C2W(从芯片到晶圆)倒装键合工艺的批量生产。设备研发过程中攻克了多项关键技术,申请国际和国内发明专利20余项,性能指标达到国际同类设备先进水平,如精度±6μm(3σ),效率达5000片/h。

产品或技术发明专利情况:

产品专利技术包括倒装工艺、整机结构以及关键模块技术等,目前正在申请国际和国内发明专利20余项,其中12项目已受理:(1)键合设备上的双路键合机构,201210190763.8;(2)键合设备上的双路拾片翻转机构,201210191026X;(3)具有加热功能的工件传输装置,201310203119.4;(4)具有缺陷检测功能的工件传输装置,201310203199.5;(5)工件键合系统,201310203768.4;(6)工件传输装置,201310203768.4;(7)具有静电消除功能的工件传输装置,201310203784;(8)具有点胶功能的工件传输装置,201310203892.0;(9)具有位置对准功能的工件传输装置,201310204167.5;(10)具有清洗功能的工件传输装置,201310207280.9;(11)电磁型芯片精密操作装置,201410019888.3;(12)一种芯片精密操作装置,201410151790.3

应用范围和用户情况、市场前景:

未来3年内倒装设备将爆发式增长,具有巨大市场潜力。Octopus-1000倒装机适应多种主流的倒装工艺生产要求,一机多用,包括Chip to Wafer、Chip to Substrate、Chip to Lead/Frame、Chip to Panel等倒装工艺,且具备兼容热压工艺平台,目前国际主流倒装设备都为单一生产工艺。北京中电科公司目前已形成系列倒装机产品,国内多家大客户正在测试打样,预计2015年销售50台倒装机以上,形成8 000万元以上的销售合同。本产品的主要用户为国内外半导体封测企业,具备先进封装技术的大厂,主要包括:

江苏长电科技股份有限公司专注于半导体封装测试业务,于2003年在上海主板上市,成为国内首家半导体封测上市企业,拥有国家级企业技术中心和博士后科研工作站,是国家重点高新技术企业、高密度集成电路国家工程实验室依托单位、集成电路封装技术创新战略联盟理事长单位。目前已与江苏长电签订5台套合同,预计2015年需求量超过20台。

南通富士通微电子股份有限公司成立于1997年,专业从事集成电路封装、测试业务,于2007年在深圳上市,目前已与南通富士通展开合作,进行前期样片的打样测试,预计2015年需求量超过10台。

天水华天科技也是一家上市公司,目前已进行多轮打样测试,并开始商务上沟通,预计2015 年需求量超过10台以上。

3 300 mm全自动装片机

研制单位:

大连佳峰电子有限公司

产品介绍:

300 mm全自动装片机是由计算机控制、精密机械、光学、图像处理、超声波、温度控制等多个尖端领域的高端设备组合而成。其原理是用机械手从300 mmWAFER台上拾取芯片贴装在框架上,是封装IC的核心设备。本项目产品同时还兼容了过去150 mm(6英寸)200 mm(8英寸)晶圆芯片的常规机构,可以切换生产。项目产品的研发、量产,填补了国内产业链的空白,其国产化是国家节能与集成电路业发展的需要,更是国家战略需要。

项目产品可以广泛应用于电子工业品,无论火箭、卫星、飞机、高铁,还是电脑、电视、手机等领域都可以大量地使用。该项产品与国际先进水平同步,大幅降低了成本,以高性价比提高了市场竞争力。

创新性:

本项目产品属于原始创新,核心技术来源于我公司自主创新研发技术,项目产品的关键技术是能够使多相机并联同时校正多位置使用,这样设计能够使设备在运行过程中的精度有了实质性提高;大理石支撑平台开发,使得设备的噪音、颤抖状况得到有效改善;大量直线电机的应用使设备速度有20%以上提高;集成模块化的控制系统使设备制造有了里程碑式的进步。

项目产品的创新点来源于我公司多年在封装设备研发制造领域积攒下的经验以及积极进取的创新精神。本项目创新之处有5点,如下所示:产品创新点:300 mm(12英寸)晶圆环使用机构开发,开创了国内无大晶圆环设备的先例,打破了300 mm晶圆封装设备被国外厂家垄断的格局。同时自动更换晶圆环机构的开发,使得晶圆更换系统已经达到了国外同类设备的基本水平。

a.技术创新:集成模块控制系统的开发,使得设备有了制造平台,缩短了新设备开发的工期,对市场变化的快速对应能力得到提高。

b. 应用创新:晶圆平台的可切换150 mm、200 mm、300 mm,使设备在加工的过程中,有了更高的适应性,增加了设备可持续生产的能力,避免了客户在大晶圆引入的过程中,需要添加新式设备的尴尬。

c.工艺创新:点胶的3轴(X、Y、Z)同时动作以及装片的4轴(X、Y、Z、θ)动作使设备在运行时,可以多方位(角度)进行自动补偿修正,设备加工过程中可进行数控调整,减少了维修人员的工作强度,增强了设备人性化(人机对话)能力。

d.结构创新:大理石基座的开发,使设备整体美感增强,同时设备的噪音、颤抖状况得到有效改善;多功能搬送平台的开发,减少了品种更换的时间。

先进性:

我国现有的300 mm全自动装片机生产完全 采用外国设备,国内还没有生产此装片设备的企业,在其产业链上处于空白状态。我公司所研发的300 mm全自动装片机设备能兼容150 mm、200 mm、300 mm(6英寸、8英寸、12英寸)晶圆片,精度和速度亦接近世界同类设备的水准,提高了半导体下游生产线的适应能力。

300 mmIC装片机是在我公司原有产品普通IC装片机基础上研发的,后者(普通IC装片机)就2012年已经通过国家02专项认证的设备,已经投放市场,并得到客户认可,目前该设备技术水平已达到国际先进水平。

产品或技术发明专利情况:

本项目在研发的过程中共申请了9项发明专利,4项实用新型专利,其中3项发明专利授权,6项发明专利受理,4项实用新型专利授权。

应用范围和用户情况、市场前景:

我国现有的300 mm全自动装片机生产完全采用外国设备,国内生产此装片设备企业还处于空白状态。我公司所研发的300 mm全自动装片机设备能兼容150 mm、200 mm、300 mm晶圆片,精度和速度亦接近世界同类设备的水准,提高了半导体下游生产线的适应能力。

目前,国内300 mm全自动装片机只有国际厂家代理商,国家每年要花大量外汇购置此类部件,使得国家付出了沉重的经济代价。本项目的启动,可为国家节约大量外汇。

本项目主要客户是封测厂家,现阶段我国知名且有规模的IC封测厂家有180家之多,而这些企业可以分为四大类:第一类是国际制造商;第二类是国际和本土合资的制造商;第三类是运营规模不大的台资制造商;第四类是我国本土制造商。我国本土企业实际上多达100多家。

未来20年是我国推进自主创新战略,实现由“中国制造”向“中国创造”顺利转变的关键时期,集成电路产业是实现这个转变的战略性产业之一。随着全球性产业布局的调整,在未来5~10年内,国外IC生产企业还会转移一批生产线到中国内地,中国内地还将再建一批集成电路生产线。我公司研发的全自动装片机产品以其稳定的性能、较低的售价受到了封装企业的欢迎。每年此类设备的需求量在1 000台左右,如果我公司的设备市场占有率达10%的话,每年的销售100台左右,按每台50万元的售价,每年的销售额达5 000万元,所以,此项目有很好的市场前景。

300 mm全自动装片机是集成电路领域核心电子元器件的生产设备,目前是投资中国300 mm全自动装片机行业的最佳时机,全自动装片机的进口替代将指日可待。该技术目前在计算机、智能手机、数字化产品领域,今年下半年就有望实现量产突破。而计算机、智能化数字产品、集成电路等方面节能领域的量产突破或将在2014年实现。所以,此项目对经济社会可持续、协调发展具有战略意义。

4 IC芯片自动测试分选机

研制单位:

格兰达技术(深圳)有限公司

产品介绍:

IC芯片自动测试分选机是格兰达公司研发的 一款Tray上下料的全自动测试分选设备,业内亦称逻辑电路测试机械手,它通过真空抓手对芯片进行取放,可实现对芯片的常温和高温电测,并根据测试结果进行分选,能够兼容QFP、QFN、BGA等多种芯片。

IC芯片自动测试分选机采用多组托盘自动上下料,可实现连续生产,操作简单方便。上下料区域的抓手均为可等距离张合的四联动抓手,两组抓手各负责一个区域的抓放料功能,测试区域采用两组料船进行送料,每组料船配备一组测试抓手,连续交叉运行。

创新性:

IC芯片自动测试分选机所采用的技术属于集成创新。使用抓放式全自动机器进行IC芯片的测试和分选已有20多年历史,目前主流市场已经被欧美和日本所垄断,随着QFN、QFP、BGA等高端芯片使用率的快速增长,此类机型的需求将会迎来爆发性增长。格兰达瞄准这一机遇,经过几年的艰苦攻关,已经取得了一系列的技术突破,其创新性主要体现在以下7个方面:

(1)抓手4吸嘴可同时等距开合,可实现整体和任一单个吸嘴工作;

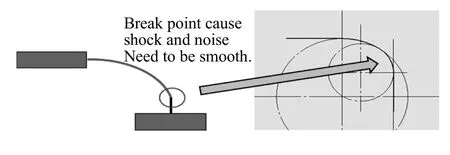

(2)测试抓手采用插补算法进行控制,可实现X/Y方向同时无障碍运动;

(3)温度补偿功能确保温度的准确性,热膨胀补偿功能使得拾放芯片的表现更加优良;

(4)机器的测试头采用浮动式360°柔性接触,对芯片零损伤;

(5)优化运动控制路径算法,自动计算当前最短运动路径,提高机台生产效率;

(6)实现运动控制振动抑制功能,在机台共振点进行反向补偿,大大提高机台运行的平稳性;

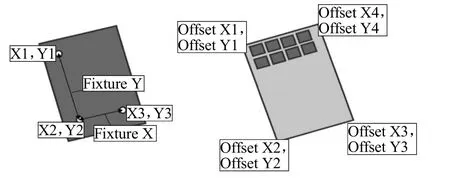

(7)实现Tray盘三点校准功能,补偿机械运动误差。

先进性:

该设备主要参数均已接近或达到国际先进水平,部分参数已经领先同行,并且有多个独到的创新之处,使其在生产现场有卓越的性能表现。其硬件系统经过多轮可靠性和老化试验,能长时间稳定运行;软件控制系统则在保证功能的前提下,增加了很多智能判断功能,可以有效避免人员误操作对操作工人、机器本体及芯片的损害;其先进性具体表现在以下方面:

(1)4个测试位,1个、2个、4个测试位可选;

(2)3个自动分选料盘、3个手动分选料盘、16种分选模式;

(3)可实现(50~90℃)±2℃、(90~130℃)± 3℃中高温测试;

(4)最大测试压力:120公斤力;

(5)产能≥8.3K/h;

(6)设备不良率≤1/10000;

(7)对有引脚的产品,引脚的变形量≤0.025 mm;

(8)平均无故障间隔时间≥176 h;

(9)芯片尺寸:3 mm×3 mm~50 mm×50 mm;IC封装形式:QFN、QFP、TSOP、BGA等。

产品或技术发明专利情况:

截止目前,IC芯片自动测试分选机共获得如下5项专利:

(1)发明,专利号201210171664.5,一种IC芯片自动测试分选机;

(2)实用新型,专利号201220247270.9,一种托盘分离输入装置;

(3)实用新型,专利号201220246695.8,一种IC芯片测试分选机的测试抓手组合模组装置;

(4)实用新型,专利号201220247500.1,一种IC芯片测试分选机的测试抓手总成装置;

(5)实用新型,专利号201320747338.4,一种IC芯片测试分选机的测试抓手的浮动接头模组装置。

应用范围和用户情况、市场前景:

IC芯片自动测试分选机主要应用于各大IC封装测试厂,它可为IC芯片提供一个高速、高稳定性的测试平台;解决IC芯片在测试过程中对中、高温环境的模拟;满足用户根据测试的结果对IC进行按类分选的需求。

该设备是格兰达自2012年开始研发的一款高端测试设备,目前已进入批量生产阶段,客户对设备稳定的性能及高性价比给予了高度评价,在市场方面有着极大的潜力和客户需求,并具备替代价格高昂的国外同类产品的市场竞争力,有广阔的产业化前景。

IC芯片自动测试分选机自2013年推出市场以来,现已拿到订单29台,销售收入达1 200多万元人民币,目前设备的各项性能已相当成熟和稳定,进入市场推广期后预计每年销售收入超过2 000万元人民币,并具备逐步替代国外同类产品的市场竞争力。

5 SpotBlend A-D,Pumpcart,CFD55G,CFCsD

研制单位:

张家港易化设备科技有限公司

产品介绍:

SpotBlend A-D为2-4种液体的混合设备

CFCsD为稀释设备

此产品功能具有一批批复制的无漂移计量重复性,即使是多种极具挑战的液体工艺,如研磨浆流体/腐蚀性液体等,氢氟酸/氢氧化铵等,都能高效解决。与传统的计量方法(流量计/计量泵/计量秤)相比,此技术产品无需可移动部件,无需特定出入口和特殊电子零配件。对黏度/震动不敏感和运输方式无特定需求,更不会产生颗粒和液体污染。最少液体可以几毫升。

创新性:

配比系统中采用了我公司的“U形管”技术,该技术是公司原始创新,是我公司专有的液体测量系统,可以提供简便和完美的系统维护。一批批重复混合配制,批次稳定性极好,并解决了剂量漂移的问题,能快速适应各行业应用。与传统测量方法如流量计、计量泵和秤重技术相比,无需定期校准。“U形管”技术不会因震动等环境及液料的特殊性而导致测量偏差,并且配比精度达到0.1%,重复性精度也极好。

先进性:

(1)专利技术计量配比 浓度输出稳定均一性高;

(2)配比无需用到流量计磅秤等,无需定期校准;

(3)设备结构简洁可靠,基本免维护;

(4)设备内Slurry流动的、低管路死角,防止结晶堵塞阀门;

(5)配比多频少量、降低在管路内的滞留时间,避免结晶;

(6)搅拌片式搅拌,无Slurry Shear,保持Slurry原液性质;

(7)设备配有保湿功能,防止罐体内部产生晶粒;

(8)设备内采用小型TANK,减少内部面积降低晶粒的产生;

(9)设备带有Pot life监控,保持Slurry的新鲜度

各项特别针对岩浆(Slurry)的优化措施,如精稳配比、晶粒控制、新鲜度的保持等等,可使Slurry始终保持原液的状态。可大幅减少晶圆片的瑕疵,大幅提高产品品质。精准稳定的计量,产品品质的均一性也大大提高。稳定可靠的系统和结构,可以降低各种检测、维护等频率,减轻工作人员劳动强度,提高工作效率。

产品或技术发明专利情况:

配置恒定流速液体及精确可重复体积液体的方法、装置,此发明原专利权人为ChemFlow Systems,Inc,发明人为LEON MYUNG-HAE HAN(韩明海)先生。ChemFlow Systems,Inc将该专利权人转给了LEON MYUNG-HAE HAN(韩明海)先生,经韩明海先生以投资入股的形式转入到张家港易化设备科技有限公司。该技术应用广泛,适合半导体、石油、化工、食品、制药等行业和领域,技术国际领先,能很好提高品质,能解决现在企业生产中的混合计量存在的问题,例如混合比例不稳定,流量计、计量秤漂移,耗能、不环保、生产成本高。该技术属于环保范畴,利用自然原理解决混合剂量漂移问题,断电时仍然能够持续运作,技术先进、可靠性高、无漂移,达到液体剂量应用领域的高水平。

应用范围和用户情况、市场前景:

公司产品技术主要运用于半导体制造/封测行业/医药行业/军工航天行业/石油化工,高纯化学液体的计量配比与输送设备。

国内中芯国际(SMIC)已经运用了我公司生产的SpotBlend A和CFD55G来为他们的CMP环节提供Slurry配比输送。国内其他多家企业已经和我公司达成了合作意向。

国外有Seagate,Ebara,IBM,Cabot等运用我公司设备多年,并给出8年设备无校准无飘移、产品瑕疵减少40%的高度好评。

6 28到15 nm去耦合反应等离子体刻蚀机Primo AD-RIE ?

研制单位:

中微半导体设备(上海)有限公司

产品介绍:

等离子体刻蚀设备是极大规模集成电路制造的三大关键设备之一,占投资总量的15%。中微公司开发的新一代去耦合等离子体介质刻蚀机Primo AD-RIE,可用于28到15 nm工艺的芯片生产,部分工艺可达10 nm节点,当前国内芯片制造工艺水平至少两代,是国际产业界的最高水平。

该设备采用了一系列具有自主创新知识产权、国际首创的设计和技术,包括:可切换频率的射频系统,改良的反应室室内材料,三通路精控气体调节,精确的双区温控系统等。

28到15 nm去耦合反应等离子体刻蚀机

创新性:

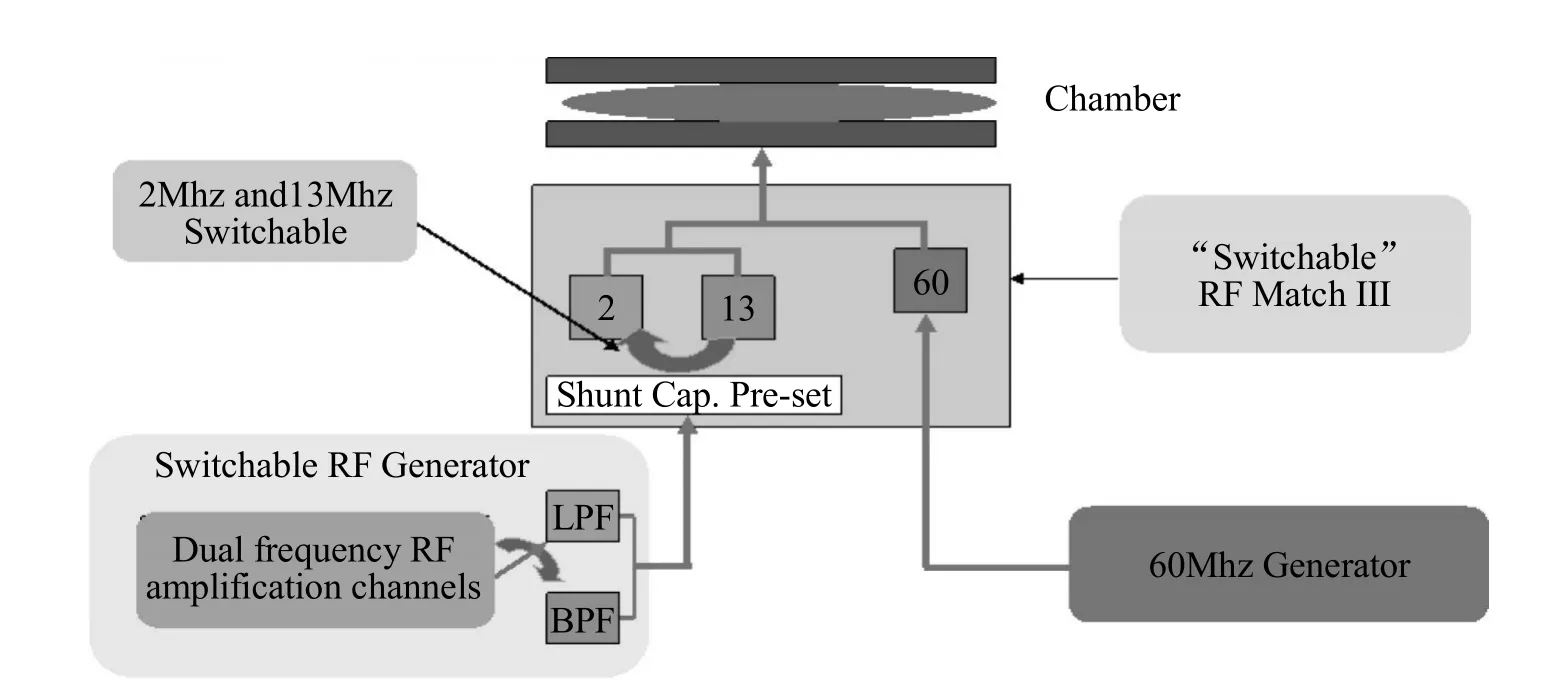

中微自主研发的28到15 nm去耦合反应等离子体刻蚀机,属于原始创新。该设备采用了一系列具有自主创新知识产权、国际首创的设计和技术,包括:

(1)可切换频率的射频系统,保证了刻蚀的灵活性和可重复性。中微去耦合等离子刻蚀机采用了业界首创的低频射频2 MHz/13 MHz自动切换系统,从而能够更好地控制刻蚀速率、选择比、均匀性和特征尺寸,能够更好地满足客户28 nm到15 nm芯片工艺要求。

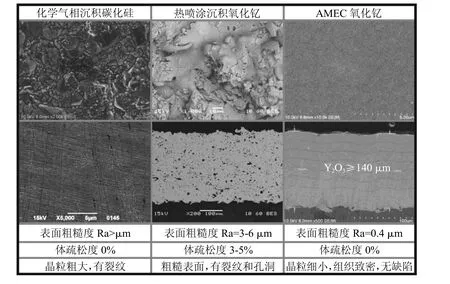

(2)改良的反应室室内材料,减少了工艺缺陷并降低了成本消耗。为了改善等离子反应室喷淋盘材料的稳定性,提高介质刻蚀机生产效率,中微首创性地采用等离子体增强物理气相沉积工艺在铝合金气体喷淋盘上成功制备超厚高致密氧化钇涂层。与化学气相沉积碳化硅以及热喷涂沉积氧化钇相比,AMEC氧化钇涂层晶粒细小、组织致密、并且不含有空洞、裂纹等结构缺陷。

在等离子体介质刻蚀条件相同的情况下,等离子体反应室不同材料被等离子体刻蚀的速率对比如上图所示。

业界首创的低频频率可切换去耦合等离子体源

AMEC高致密氧化钇的组织形貌和性能特征

能够有效调节关键尺寸的精控气体(Tuning Gas)分为三区,分别分布在晶圆片中心、边缘和极端边缘。本产品与垄断产品相比有两项突出的创新,一是同垄断产品的两区进气相比,采用了三区进气;二是采用了更多的精控气体。目前垄断产品的精控气体一般为O2和C4F8,本产品率先提出增加惰性气体作为精控气体有以下几方面的突出优势:首先,惰性气体可以作为小流量精控气体的载体,促进气体在进腔体之前的混合;惰性气体在刻蚀过程中可以被解离成离子,促进刻蚀反应,能够缩短刻蚀时间;其次,惰性气体可以单独用作精控气体,有效地调节局部区域刻蚀气体的浓度,从而调节刻蚀速率的均匀性和关键尺寸的均匀性。

业界领先的三通路多种精控气体分布系统

(3)三通路精控气体调节,创新性地提出增加多种惰性气体作为精控气体,有效地调节局部区域刻蚀气体的浓度。

等离子体反应室不同材料的等离子体刻蚀速率

先进性:

中微公司开发的新一代去耦合等离子体介质刻蚀机Primo AD-RIE,可用于28到15 nm工艺的芯片生产,部分工艺可达10 nm节点,超前当下国内芯片制造工艺水平至少两代。

产品或技术发明专利情况:

国外的领先企业一贯以知识产权为手段围堵中国新兴的高科技企业。在这种严酷的环境中,中微公司成功应对了两家国际对手的知识产权挑战。其中之一针对中微的刻蚀设备产品,中微以完全的胜利赢得了诉讼,成为具有重要示范意义的案例;以“商业机密”挑战中微的另一案件则以和解撤案。2012 年4月26日,中微海外知识产权案件被国家知识产权局、国家工商行政管理总局、国家版权局共同评为“2011年度全国知识产权保护十大案件”。

应用范围和用户情况、市场前景: