PCD刀具高速铣削高体积分数SiCp/Al复合材料试验研究*

2015-07-18丛鹏泉解丽静

丛鹏泉,解丽静,彭 松

(北京理工大学 机械与车辆学院,北京 100081)

PCD刀具高速铣削高体积分数SiCp/Al复合材料试验研究*

丛鹏泉,解丽静,彭 松

(北京理工大学 机械与车辆学院,北京 100081)

进行了PCD刀具高速铣削SiC颗粒体积分数高达65%的SiCp/Al复合材料的试验研究。通过对比试验,研究了刀尖圆弧半径和PCD颗粒尺寸对刀具寿命的影响,并考察了铣削参数(铣削速度、进给量和铣削深度)对铣削力、表面粗糙度和表面残余应力的影响。

PCD刀具;Al/SiC/65p复合材料;表面完整性;刀具磨损;铣削力

铝基碳化硅(SiCp/Al)复合材料具有强度高、硬度高、比强度高和耐热性好等优异性能以及特殊的商业价值和技术价值,使其迅速取代了传统材料,在汽车、航天、基础建设和休闲产业中的应用越来越广泛[1-3]。然而,由于SiC硬质颗粒的存在,导致加工刀具快速磨损,复合材料极难加工,从而阻碍了复合材料的广泛应用。

在过去几十年里,SiCp/Al复合材料的加工性能已经引起了科学界和大众的关注。Gallab等[4-6]在研究Al/SiC/20p复合材料的切削性能时进行了不同参数下的高速干式铣削试验,强调了表面质量和表面下的损伤程度,认为聚晶金刚石(PCD)刀具的耐用度符合要求,并发现高速铣削降低了表面质量。全燕鸣[7]对复合材料切削加工表面粗糙度与表面结构进行了分析和研究,结果表明,增强颗粒的形状、尺寸以及分布对已加工表面的粗糙度和形貌的作用十分显著。Li等[8]认为刀具磨损随着铣削速度的增加而加剧,且后刀面的磨料磨损是主要的磨损形式。Pramanik等[9]发现,随着进给量的增加,SiCp/Al复合材料和其对应的铝合金基体材料的切削力都呈线性增加的趋势。切削速度不断增加时,基体铝合金的切削力先上升后下降,而SiCp/Al复合材料的切削力则变化不大。

由于目前对于高体积分数(>30%)的金属基复合材料的研究报告还很缺乏,所以本文着重研究了65%体积分数的SiCp/Al复合材料。进行刀具寿命对比试验,筛选合适的刀尖圆弧半径和刀具材料的平均粒度,并得到了相应的刀具磨损形貌。进行单因素试验,分析了铣削参数对表面粗糙度、残余应力和铣削力的影响。

1 试验设计与安排

1.1 工件、刀具与试验设备

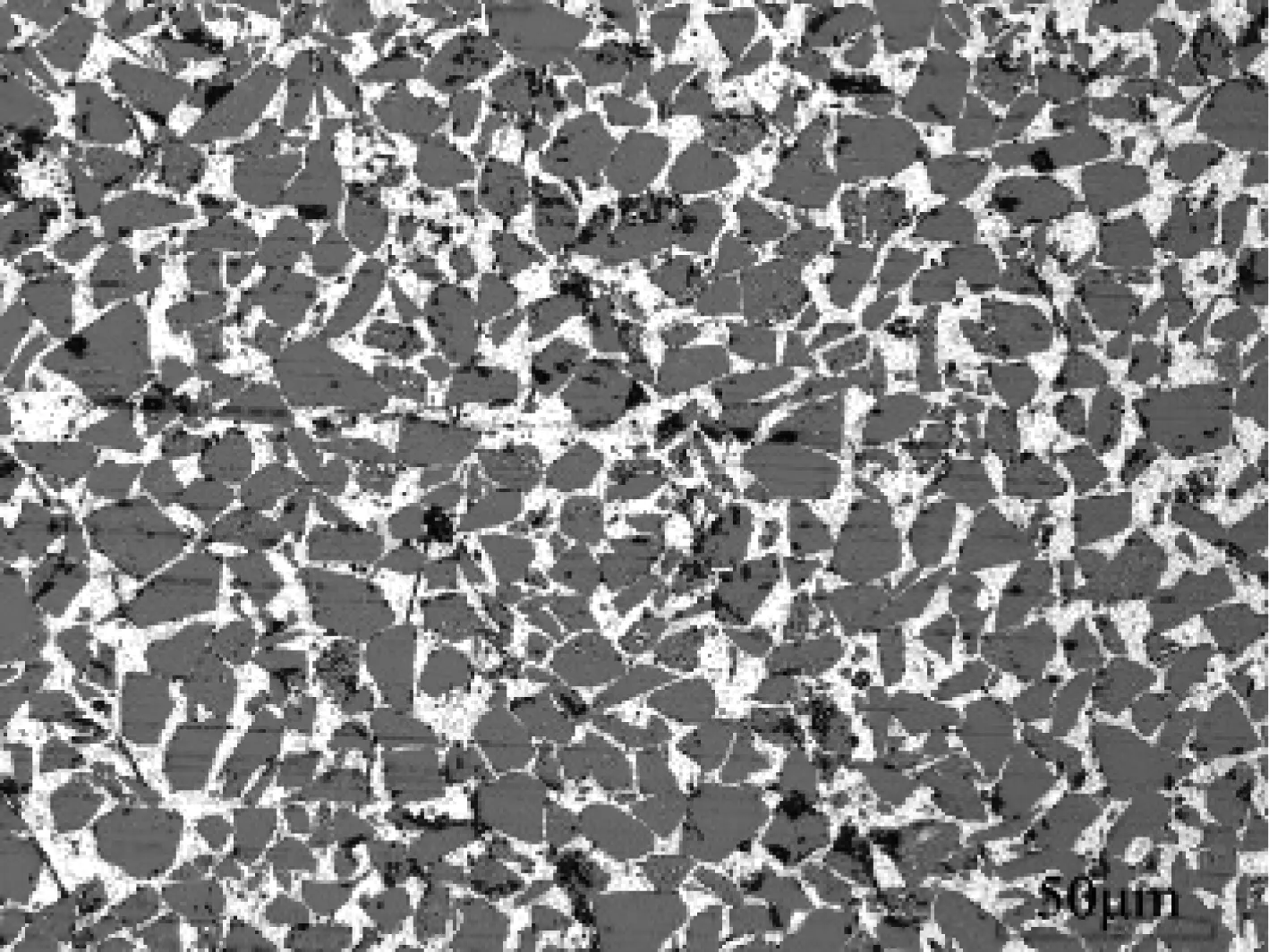

本文研究所采用的SiCp/Al复合材料由哈尔滨工业大学提供。复合材料的基体材料为6063DL31锻造铝合金,基体中增强体颗粒为平均直径5 μm的SiC颗粒,其体积含量高达65%,该复合材料的显微结构如图1所示,具体的物理性能见表1。

图1 Al/SiC/65p复合材料的显微结构

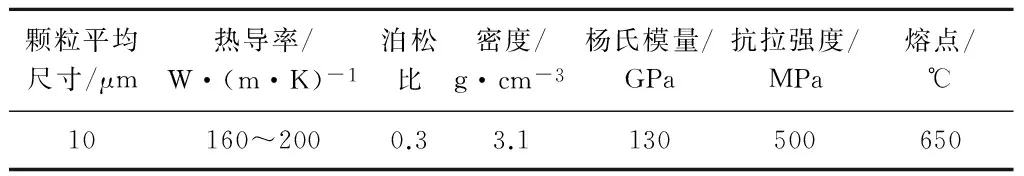

表1 Al/SiC/65p复合材料的物理力学特性

刀具材料的选择是影响切削的重要因素。研究SiCp/Al复合材料的切削加工性及刀具性能时发现,SiC颗粒增强相的存在会导致普通刀具剧烈磨损,而PCD刀具耐用度最好,所以试验中采用PCD刀具进行高速铣削。刀具几何参数见表2。

表2 PCD刀具几何参数

研究发现,使用冷却剂会冲刷掉SiC颗粒,从而在工件表面易造成更多的空隙和凹坑[10],故本文所有铣削加工试验均采用干式铣削。

本文所有铣削加工试验均在德玛吉公司生产的DMU80 monoBLOCK五轴加工中心上完成。铣削过程中周期性地中断,以便记录材料表面粗糙度和刀具磨损。三向铣削分力(Fx、Fy、Fz)通过Kistler-9257B压电式测力仪测量,表面粗糙度通过TR240表面粗糙度计测量,刀具副后刀面磨损量通过卡尔·蔡司公司生产的Stereo Discovery V12体视显微镜进行测量。铣削加工完成后,磨损的刀具和加工表面通过扫描电子显微镜和基恩士公司生产的VK-X200三维激光扫描显微镜进行观测,由于副后刀面的磨损带非常不均匀,靠近刀尖位置的磨损最厉害,总体呈现不对称的抛物线状,所以在测量时,对副后刀面磨损最大部位测量3次后取平均值作为该参数下的副后刀面最大磨损VB值,记为VC。表面残余应力通过爱斯特公司生产的X-350A型X射线衍射应力测定仪进行测量,测量方向沿进给方向,取3次测量的残余应力平均值作为该铣削条件下的试验结果。

1.2 试验设计

在加工过程中,铣削力和工件表面质量受很多因素影响。本文就铣削速度、进给量和铣削深度对三向铣削力、表面粗糙度和残余应力的影响进行了单因素试验,详细参数水平和铣削设计见表3。

表3 单因素试验铣削参数表

2 试验结果与讨论

2.1 表面粗糙度和残余应力

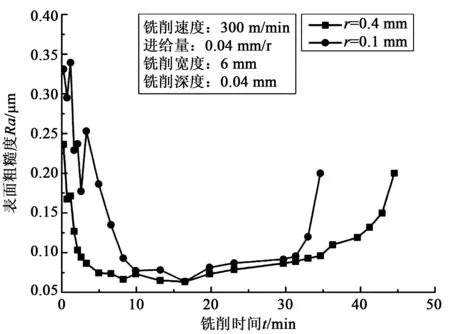

刀具磨损及刀尖圆弧半径对表面粗糙度的影响如图2所示,可以看出,刀尖圆弧半径较大的刀具对应的加工表面质量更好,SiCp/Al复合材料的表面粗糙度随着刀具后刀面磨损量的增大在一定范围内起伏变化,这是由于表面粗糙度变化幅度的大小与系统的振动有关,而振动又是由系统的不稳定性造成的。在切削过程中,刀具的磨损明显分为3个阶段:初期磨损、正常磨损和剧烈磨损。由于刀具表面难免存在一些毛刺和不规则的微凸体、微裂痕等,所以在切削的初始阶段,磨损比较剧烈,这就造成了系统的振动较大,表面粗糙度变化幅度也大;随后进入正常磨损,磨损率减小,切削过程比较平稳,表现为表面粗糙度变化幅度减小;随着磨损量的增大,刀具进入剧烈磨损阶段,刀具后刀面磨损率急剧上升,系统又趋向于不稳定,振动随之增大,表面粗糙度也急剧上升。

图2 刀具磨损以及刀尖圆弧半径对表面粗糙度的影响

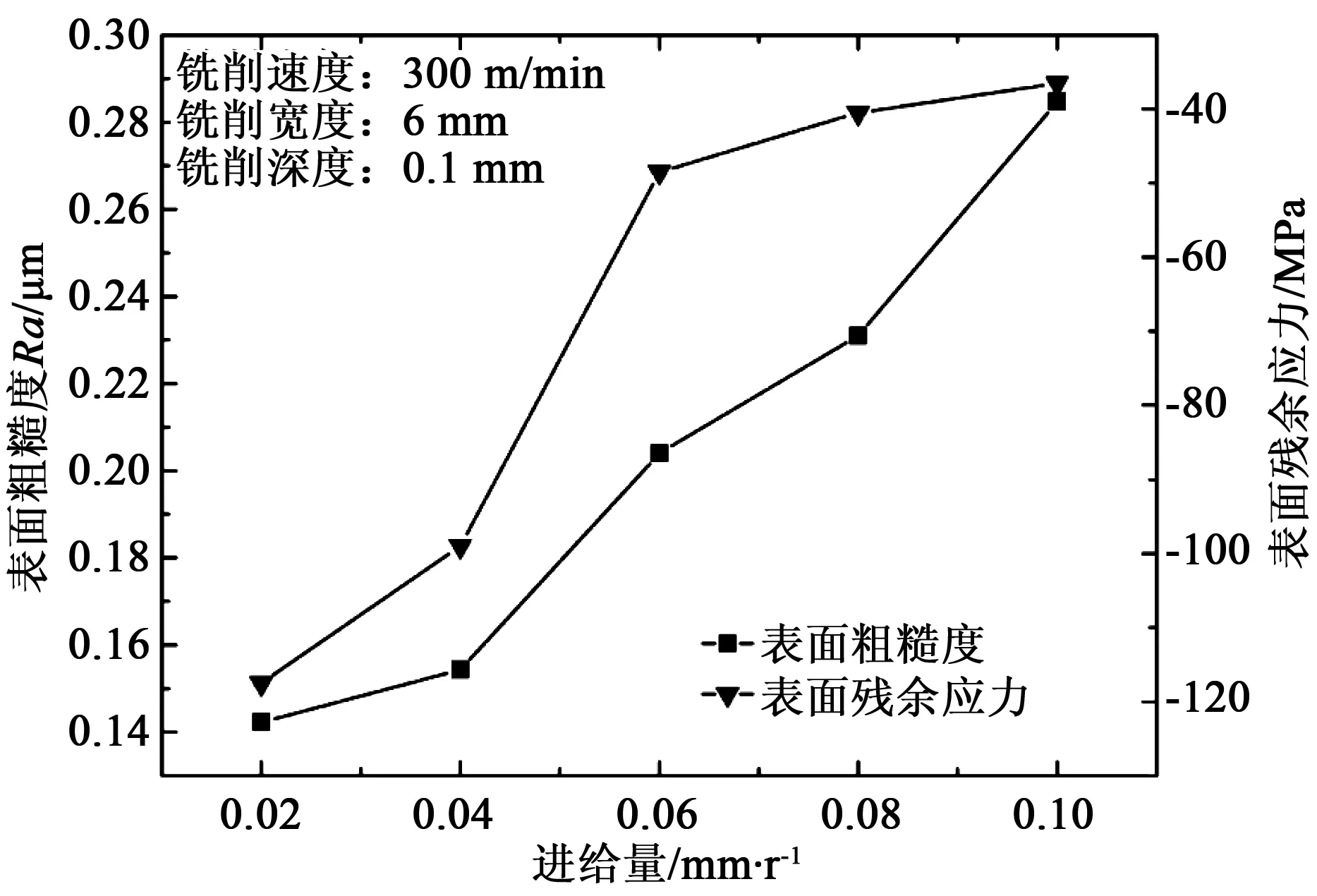

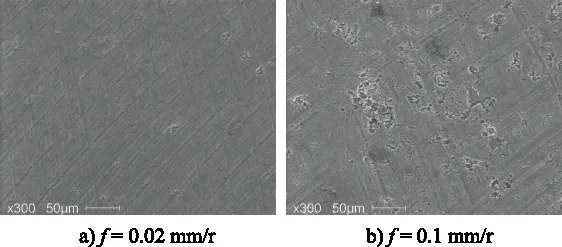

进给量对表面粗糙度和表面残余应力的影响如图3所示。试验结果表明,表面粗糙度和表面残余应力都是随着进给量增加而增加,且残余应力均为压应力。从试验结果可以看出,当进给量从0.02 mm/r增加到0.1 mm/r,表面粗糙度增加了100%,加工表面形貌如图4所示。表面残余应力值从-117.5 MPa到-36.5 MPa,提高了81 MPa,这是因为随着进给量的增加,里层材料弹性变形由拉伸变形转变为压缩变形。当加工完成时,里层材料弹性形变的恢复受到表面材料的牵制,出现由表面残余压应力向残余拉应力的转变。虽然在试验的参数范围内,SiCp/Al复合材料已加工表面残余应力全部为压应力,但是表面残余压应力明显有向拉应力转变的趋势。

图3 进给量对表面粗糙度和表面残余应力的影响

图4 不同进给量下加工表面形貌(vc=300 m/min, aw=6 mm,ap=0.1 mm)

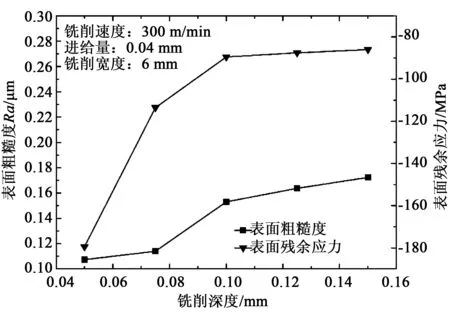

铣削深度对表面粗糙度和表面残余应力的影响如图5所示。可以看出,表面粗糙度和表面残余应力都是随着铣削深度增加而增加,表面残余应力均为压应力。铣削深度从0.05 mm增加到0.15 mm,表面粗糙度从0.107 μm到0.172 μm,提高了0.065 μm,表面残余应力从-179.5 MPa到-86 MPa,提高了93.5 MPa。

图5 铣削深度对表面粗糙度和表面残余应力的影响

铣削速度对表面粗糙度和表面残余应力的影响如图6所示。试验结果表明,表面粗糙度和表面残余应力随着铣削速度的增加出现波动,表面残余应力均为压应力。当铣削速度从100 m/min增加到380 m/min时,表面粗糙度值先从0.15 μm减小到0.12 μm,然后从0.12 μm增加到0.14 μm。不同铣削速度下已加工表面形貌对比如图7所示。从已加工表面等高线图可以看到,当vc=240 m/min时,已加工表面因SiC颗粒的拔出而形成的凹坑最少,也就是说此时表面纹理最好。表面残余应力值先从-113 MPa增加到-94 MPa,然后从-94 MPa减小到-113.5 MPa,这是由于铣削过程中产生热量和切屑带走热量的综合作用。当铣削速度从100 m/min增加到240 m/min时,铣削过程中产生的热大于切屑带走的热量,这时温度将增加,残余应力中拉应力占多数。当铣削速度从240 m/min增加到380 m/min时,切屑带走的热量大于铣削产生的热量,这时温度下降,残余应力中压应力占多数。

图6 铣削速度对表面粗糙度和表面残余应力的影响

图7 不同铣削速度下已加工表面形貌对比

2.2 刀具磨损

刀尖圆弧半径和PCD颗粒平均粒度对刀具磨损的影响如图8所示。试验结果表明,PCD刀具刀尖圆弧半径越大,耐用度越好,并且,合理的PCD粒度可以在一定程度上提高刀具寿命,当PCD颗粒度接近材料增强颗粒的尺寸时,宜采用较小颗粒度的PCD刀具来高速铣削SiCp/Al复合材料。

图8 刀尖圆弧半径和PCD颗粒平均粒度对刀具磨损的影响

2.3 刀具磨损形貌

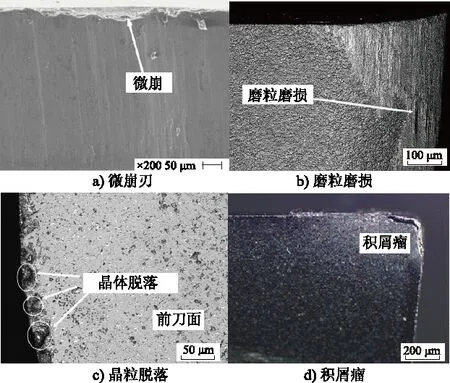

刀具前、后刀面磨损示意图如图9所示,由于加工表面残留切屑较多,使得在高速铣削过程中被拔出的SiC颗粒容易在刀具与切屑或者后刀面之间形成三体磨损。

图9 刀具前、后刀面磨损示意图

已磨损的PCD刀具前、后刀面的显微照片如图10所示。显然,PCD刀具上出现了崩刃、磨粒磨损、颗粒脱落和积屑瘤。PCD刀具高速干切削SiCp/Al复合材料时,由于机械应力和热冲击的作用,使得切削刃局部产生细小缺口和微裂纹,如图10a所示,这些细小缺口在铣削过程中易导致应力集中,使缺口周围的裂纹不断扩展,最终导致刀具崩刃。PCD刀具后刀面的微细沟是铣削SiCp/Al过程中产生磨粒磨损的显著标志,如图10b所示。虽然PCD刀具的硬度远远高于SiCp/Al复合材料的基体铝合金,但是工件材料中存在大量SiC硬质颗粒,而且加工过程中也有部分松动脱落的金刚石颗粒混入前、后刀面,这些硬质点不断地与PCD刀具发生高频刻划和剧烈摩擦,就像砂轮一样刃磨着PCD刀具的前、后刀面。随着铣削过程的进行,PCD刀具上的“微切削”和摩擦会刮掉PCD颗粒周围的粘结剂材料,PCD颗粒就会暴露出来。由于这些金刚石颗粒不像之前那么牢固,只要冲击力超过颗粒和粘结剂材料之间的粘合强度,颗粒就会脱落,如图10c所示。由于该复合材料的热导率远小于PCD刀具,铝基体在切削过程中易被热软化发生塑性流动,通过机械镶嵌作用,基体材料粘附在前刀面刃口部位的沟槽中形成积屑瘤,如图10d所示,积屑瘤对刀具前刀面具有一定的保护作用,可以避免前刀面进一步的磨粒磨损。

图10 PCD刀具磨损形貌(r=0.4 mm)

2.4 铣削力

进给量对三向铣削力的影响如图11所示。Fx、Fy和Fz总体上随每齿进给量的增大呈上升趋势。其中Fx变化较Fy和Fz更加显著,这是由于每齿进给量的增加导致铣削厚度的增加,使得前刀面的法向力增加,造成了铣削力迅速上升。同时,每齿进给量增大使得单位时间内去除的材料体积增大,这样导致了切削所需的功率增大,所以切削力也就随之增大。

图11 进给量对三向铣削力的影响

铣削深度对三向铣削力的影响如图12所示。铣削力随切削深度的增大而增大,这是因为铣削深度的增大使铣削面积增大,切削过程中作用在刀具上的切削抗力增大,此时形成的切屑体积将增大,进而切屑与前刀面之间的摩擦力也增大,这样就导致了切削力的增大,因此随着铣削深度的不断增加,三项铣削分力都呈增大趋势,其中Fz的增速较慢,Fx和Fy的增速较快。

图12 铣削深度对三向铣削力的影响

铣削速度对三向铣削力的影响如图13所示。从试验结果看,铣削速度对三向铣削力的影响并不显著。一方面,由于铣削速度上升,使得刀-屑间摩擦系数减小,刀具剪切角增大,切削力降低,同时,由于铣削温度随着铣削速度的增大不断上升造成基体材料软化,从而导致铣削力降低;另一方面,铣削速度增加使得刀具与材料中硬质颗粒的碰撞机会以及硬质颗粒的动能增加,从而致使铣削力增大。

图13 铣削速度对三向铣削力的影响

3 结语

本文研究了Al/SiC/65p复合材料的可加工性以及SiC增强颗粒对表面粗糙度、表面残余应力、刀具磨损和铣削力的影响。基于上述分析,可以得到如下结论。

1)随着进给量的增加,拔出颗粒的数量也增加,从而影响加工表面质量,铣削速度或铣削深度对表面粗糙度的影响较小。推荐使用240 m/min左右的铣削速度来加工Al/SiC/65p,这样拔出的颗粒相对较少,表面质量好。

2)Al/SiC/65p加工表面测得的残余应力都是压应力,与铣削深度和进给量相比,残余应力对铣削速度不敏感。

3)刀尖圆弧半径大的PCD刀具寿命长,合理的PCD颗粒尺寸有利于提高刀具耐用度。

4)高频冲击和SiC颗粒的摩擦是刀具磨粒磨损、颗粒断裂脱落和微崩刃的主要机制;切削过程中产生的积屑瘤在某种程度上保护了刀具前刀面。

5)与铣削深度和进给量相比,铣削力对铣削速度不敏感。

[1] Tosun G. Statistical analysis of process parameters in drilling of AL/SiCp metal matrix composite[J]. Int. J. Adv. Manuf. Technol.,2011,55(5-8):477-485.

[2] Miracle D B. Metal matrix composites-from science to technological significance[J]. Composites Science and Technology,2005,65(15):2526-2540.

[3] Sahin Y.Preparation and some properties of SiC particle reinforced aluminium alloy composites[J]. Mater Des,2003,24(8):671-679.

[4] El-Gallab M, Sklad M. Machining of Al/SiC particulate metal matrix composites: Part I: Tool performance[J]. Journal of Materials Processing Technology, 1998, 83(1): 151-158.

[5] El-Gallab M, Sklad M. Machining of Al/SiC particulate metal matrix composites: Part II: Workpiece surface integrity[J]. Journal of Materials Processing Technology, 1998, 83(1): 277-285.

[6] El-Gallab M, Sklad M. Machining of Al/SiC particulate metal matrix composites:Part III: Comprehensive tool wear models[J]. Journal of Materials Processing Technology, 2000, 101(1): 10-20.

[7] 全燕鸣,叶邦彦.复合材料的切削加工表面结构与表面粗糙度[J].复合材料学报,2001(4):128-132.

[8] Li X, Seah W K H.Tool wear acceleration in relation to work piece reinforcement percentage in cutting ofmetal matrix composites[J]. Wear,2001,247(2):161-171.

[9] Pramanik A, Zhang L C, Arsecularatne J A. Prediction of cutting forces in machining of metal matrix composites [J]. International Journal of Machine Tools and Manufacture, 2006, 46(14):795-803.

[10] Kannan S, Kishawy H A. Tribological aspects of machining aluminum metal matrix composites[J]. Journalof Materials Processing Technology,2008,198(1):399-406.

*国家科技重大专项(2012ZX04003051-3)

责任编辑彭光宇

ExperimentalStudyonHigh-speedMillingofHighVolumeFractionofSiCp/AlCompositesbyPCDTools

CONG Pengquan, XIE Lijing, PENG Song

(School of Mechanical Engineering,Beijing Institute of Technology, Beijing 100081, China)

This paper introduced the result of an experimental investigation on high-speed milling of SiC particlereinforced aluminum matrix composites with 65% volume fraction (Al/SiC/65p) carried out using polycrystallinediamond (PCD) tools. A series of comparative tests were performed to study the influence of tool nose radius and toolmaterial average grain size on PCD tool life. The influence of machining parameters, such as milling speed,feed rate and depth of cut, on the milling force, surface roughness and surface residual stress was showed at the end of paper.

PCD tool,Al/SiC/65pcomposites, surface integrity,tool wear, milling force

TG 54

:A

丛鹏泉(1989-),男,硕士研究生,主要从事SiCp/Al复合材料高速铣削等方面的研究。

2015-01-07