半固态金属成形技术的研究进展*

2015-07-18罗晓强李正阳燕青芝

罗晓强,李正阳,燕青芝

(1.北京科技大学,北京 100083;2.中国科学院 力学所,北京 100190)

半固态金属成形技术的研究进展*

罗晓强1,2,李正阳2,燕青芝1

(1.北京科技大学,北京 100083;2.中国科学院 力学所,北京 100190)

半固态金属浆料成形是通过控制金属材料在固—液共存状态下所特有的流变特性而进行成形的一种金属制备技术。半固态浆料中的固态初生晶粒有优良的流动性,可以采用挤压、压铸和模锻等加工方法制备产品,半固态浆料成形技术是一种节能、高效的生产加工技术,应用前景广阔。综述了半固态浆料制备技术出现以来的研究成果,包括半固态浆料的成形机理、半固态成形的条件和晶粒细化控制机理等,并对半固态浆料制备技术进行了展望。

半固态;浆料;制备技术

半固态金属成形技术(Semi-solid Metal Processing)[1],是指当金属处在相图中的固—液相线之间温度时,采用搅拌、加入晶粒细化剂等办法改变金属的热状态和固相的形核及长大过程,得到一种液态金属母液中均匀地悬浮着一定球状初生固相的混合浆料,利用混合浆料进行加工成形的工艺技术[2-4]。半固态金属浆料中的固态初生晶粒通常以细小、近球状的非枝晶组织形式悬浮在液相中,浆料在加工过程中表现出良好的流变性和触变性,通常采用压铸、挤压和模锻等方法进行加工成形[5-6]。

1971年,麻省理工学院D.B.Spencer博士和其导师M.C. Flemings教授用部分凝固的Sn-15%Pb合金熔体研究铸造过程时,发现熔体结构的初生固相呈球状,由此开创了半固态金属成形技术和理论[7]。美国的Alumax公司于1978年率先用电磁搅拌技术生产半固态铸锭,建设了世界上第1条触变成型生产线;瑞士Buehler公司于1993年用半固态压铸设备进行汽车零件加工;德国的EFU、法国的Pechiney SA和意大利的Fiat等公司也先后采用了半固态加工技术[8-9]。

半固态浆料的制备主要在固体与液体两相之间进行,在生产中较宽的固—液温度区间利于加工,如铝合金、铜合金、锌合金、镁合金以及铁合金等[10-12],合金在两相间成形兼具了凝固组织和塑性变形的优点,其力学性能明显得到提升。合金成功地应用到商业领域,如用半固态铝合金制备泵体、挂架、压缩机活塞、气缸头和轮毂等[13-14]。

半固态浆料成形方法有流变成形和触变成形2种:流变成形是半固态浆料直接成形;触变成形是将半固态浆料凝固成坯体,再加热后加工成形。流变成形由于工艺流程短,生产效率高,可以制造尺寸精确、形状复杂和没有内部孔隙的高可靠性零件[15],因此,受到研究和应用领域的普遍关注。美国康乃尔大学提出的单螺旋机械搅拌式流变成形技术[16],英国Brunel大学开发的双螺旋机械搅拌式流变成形技术[17]和日本Hitachi金属有限公司的Shibata等提出的射室制成形技术[18],这些技术工艺流程短,生产效率高,可以制造尺寸精确、形状复杂和没有内部孔隙的高性能零件。与流变成形相比,触变成形过程中半固态坯料的加热和输送工艺较为方便,易于实现自动化操作,解决了半固态金属浆料制备与成形的衔接问题,半固态金属的触变压铸、触变锻造和触变挤压等[19]已经进入应用阶段。

1 半固态浆料组织的形成机理

半固态组织的成形过程伴随复杂的物理化学作用,在形核长大过程中,包括枝晶的破碎、磨合、熔断和黏合等过程。

1.1 枝晶机械断裂机理

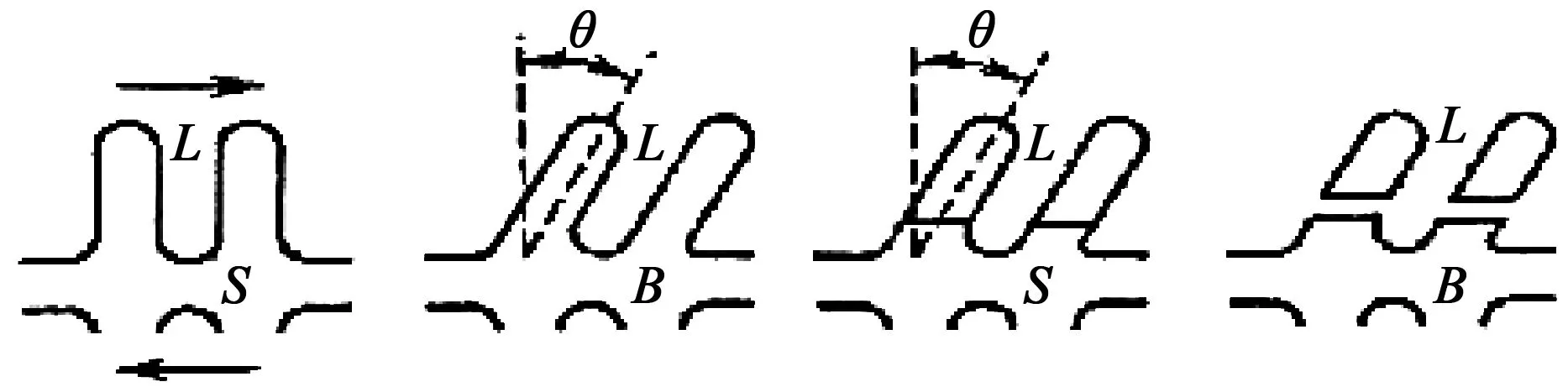

在20世纪70年代,在Flemings等用搅拌法对半固态组织的研究中,提出了枝晶机械断裂机理。枝晶在长大过程中受到搅拌剪切力的作用和熔体的剧烈冲刷,枝晶臂受力断裂脱落,形成了新的核心,枝晶本身在液体的冲刷下向蔷薇状转化,最终形成近球形组织。演化过程如图1所示。邢书明等[20]观察到类似的试验现象,Young等[21]通过计算机模拟发现,搅拌引起的流动液体使枝晶臂反复扭折和发生塑性变形会引起枝晶臂根部产生应力集中,因而枝晶臂容易发生机械断裂破碎,枝晶的演化一般是沿枝晶到玫瑰晶再到球状晶的路线进行。

图1 强烈搅拌条件下晶粒演化示意图

1.2 枝晶臂塑性弯曲和晶界浸润熔断机理

Vogel等[22]提出枝晶臂弯曲机理。金属凝固初期,晶体以枝晶形式存在,枝晶在高温下较软,容易变弯而不易断裂。晶界的熔化会使弯曲的枝晶臂从枝晶主干上脱落下来,形成非枝晶态。Ji等[23]也对Vogel的试验进行了研究,认定枝晶臂的弯曲是可能的。Apaydin等[24]也提出了在后续的再结晶过程中,被液体润湿而断裂是由于枝晶臂弯曲形成大量位错的非枝晶组织,枝晶臂塑性弯曲和晶界浸润熔断演化是沿未变形枝晶、枝晶弯曲、晶界变形和新的晶界形成到晶界被润湿的路线。枝晶臂塑性弯曲和晶界浸润熔断机理示意图如图2所示。

图2 枝晶臂塑性弯曲和晶界浸润熔断机理示意图

1.3 枝晶臂根部熔断机理

Hellawellt等[25]提出了枝晶熔断机制。搅拌使熔体发生紊流,加速了温度在固—液两相界面的波动,枝晶进入高温区后,局部就有可能发生重熔而与枝晶脱离。采用电磁搅拌法制备半固态金属浆料中,能观察到大量蔷薇晶二次臂根部出现颈缩现象,通常采用枝晶臂根部熔断机理解释枝晶断裂的原理。枝晶臂根部熔断沿枝晶臂部熔断、成核到晶核的近球形生长。枝晶臂熔断机理示意图如图3所示。

图3 枝晶臂熔断机理示意图

1.4 晶粒再结晶机理

铸态合金受力会使合金内部储存一定的变形能,当变形的合金受热时,热能会使合金组织发生回复和再结晶。随着温度不断升高,形成的亚晶粒会合并和长大,当温度超过共晶温度的下限后,在晶界和亚晶界之间会出现液相温度持续升高而导致液相量不断增加,晶粒之间和亚晶粒之间会相互分离,独立形成颗粒。温度的升高和保温时间的延长将使颗粒的尖角部分逐渐熔化,颗粒变为规则圆整,形成规则的半固态组织。晶粒再结晶演化沿晶粒变形、亚晶粒、液相润湿到再结晶。

2 半固态成形技术的特点

半固态成形金属在固—液两相共存的半固态温度区间实现金属成形,凡是有固液两相区的共晶合金都能形成两相区间。半固态加工可以结合传统的铸造、锻压、挤压和铸轧工艺来实现生产的规模化,半固态成形件的优异性能带动了金属半固态成形技术在汽车行业的快速发展,近年来半固态金属零件在汽车领域已经替代了大量的铸造和锻造零件。

半固态成形技术特点如下:1)半固态浆料相比液态金属黏度更高,流动成形时能够实现无湍流平稳充型,不发生喷溅,卷入的气体少,铸件组织致密气孔少;2)半固态浆料的流变性和触变性较好,进行加工时变形抗力较小,可以在低消耗下生产结构复杂的构件,偏析缺陷少,制品的力学性能显著提升,易形成合金结构,达到金属锻压构件的力学要求;3)成形件的温度低,不但减轻了充型过程对模具的热冲击力,延长了模具寿命,而且由于半固态浆料中的部分固相存在,降低了凝固收缩率,提高了成形件表面质量和尺寸精度;4)半固态浆料凝固时间相比液态金属熔体较短,便于生产效率的提高。

3 半固态成形技术在材料制备中的应用

半固态材料制备的成形工艺主要有流变铸造、触变铸造、触变锻造、半固态轧制和射铸成形,触变铸造应用最广,触变铸造包括非枝晶锭料的制备、再次加热和挤压成形3个步骤。

市场的需求是商品生产和技术发展的源动力,在军事、航空、电子以及消费品领域,铝镁合金的半固态压铸、模锻及注射成型得到了快速的发展。利用半固态金属加工方法能够生产形状复杂的零部件,像汽车用制动缸体、空调设备部件、转向与传动系统零件、活塞、机器人的手臂,以及航空航天上使用的电子器件的连接部件等,这种半固态锻铸件包括许多键、销和定位装置,其公差精度等同机械加工精度。

4 结语

半固态金属成形技术是工业发展的一个新领域,尤其是航天航空、军工和汽车工业等行业向着轻量、节能、优质、安全的方向发展,给半固态金属成形技术带来了广阔的市场。福建瑞奥麦特轻金属公司已成功地把半固态成形技术运用在汽车部件及电子等领域。发挥半固态成形技术的优点,加强半固态成形技术的基础理论和工艺控制的研究,是未来半固态成形技术的发展方向。

[1] Flemings M C.Behavior of metal and alloys in the semi-solid state[J].Metallurgical Transaction, 1991, 22A(6):975-981.

[2] Rice C S, Mendez P F, Brown S B, et al. Metal solid freeform fabrication using semi-solid slurries[J]. JOM, 2000, 52(12):31-33.

[3] Wu S S, Xie L Z, Zhao J W, et al. Formation of non-dendritic microstructure of semi-solid aluminum alloy under vibration[J]. Scripta Materialia, 2008, 58(7):556-559.

[4] Flemings M C. Behavior of metal alloys in the semi-solid state[J]. Metallurgical Transactions B, 1991, 22(3):269-293.

[5] Chao Y P, Qi L H, Xiao Y, et al. Manufacturing of micro thin-walled metal parts by micro-droplet deposition[J]. Journal of Materials Processing Technology, 2012, 212(2):484-491.

[6] Flemings M C, Mehrabian R. Casting semi-solid metals[J]. AFS Tram, 1973, 81:81-88.

[7] Fan Z. Semisolid metal processing[J]. International Materials Reviews, 2002, 47(2):49-85.

[8] Flemings M C, Riekrg Youngkp. Rheocasting[J]. Materials Science and Engineering, 1976, 25:103-117.

[9] Spencer D B, Mehrabian R, Flemings M C. Rheological behaviour of Sn-15%Pb in the crystallization range[J]. Metallurgical Transactions, 1972, 3(7):1925-1932.

[10] Camacho M A, Kapranos P, Atkinson H V. Proceedings of the 7thInternational Conference on Semi-Solid Processing of Alloys and Composites[C].Japan:Tsukuba,2002.

[11] Han Q Y, Viswanathan S. The use of thermodynamic simulation for the selection of hypoeutectic aluminium-silicon alloys for semi-solid metal processing[J]. Materials Science and Engineering, 2004, A364:48-54.

[12] Tzimas E, Zavaliangos A. Materials selection for semisolid processing[J]. Mater. Manuf. Process, 1999, 14(2):217-230.

[13] Liu Y Q, Fan Z, Patel J. Proceedings of the 7thInternational Conference on Semi. Solid Processing of Alloys and Composites[C]. Japan:Tsukuba, 2002.

[14] Ji S, Fan Z, Bevis M J. Semi-solid processing of engineering alloys by a twin-screw rheomolding process[J]. Materials Science and Engineering, 2001, 299A: 210-217.

[15] Shibata&Kaneuchi T,Soda T,et al.Kirkwood D H, KapranosP, Proc of the 4th Int Conf on Semi-solid Processing of Alloys and Composites[C]. University of Sheffield,England, 1996.

[16] Kaumfann H,Mundi A,Uggowizetr P J.An update on the new rheocasting development work for AI-Mg alloys[J]. Die Casting Engineer, 2002(4): 16-19.

[17] Yurko J A,Martinez R A,Flemings M C.Tsutsui Y Kiuchi M,Ichikawa K,Proc of the 7th Int Conf on Semi-solid Processing of Alloys and Composites[C]. Japan:Tsukuba, 2002.

[18] Decker R F, Carnaban R D, Vining R, et al. Progress in thixomolding[C]//Proceedings of the 4thInternational Conference on Semi-solid Processing of Alloys and Composites. Sheffield:England, 1996:221-224.

[19] Witulski T, Winkelmann A, Hirt G. Thixoforming of aluminum components for light weight structures[C]//Proceedings of the 4th International Conference on Semi-Solid Processing of Alloys and Composites, Sheffield:England, 1996: 242-247.

[20] Tzimas E, Zavaliangos A. Evaluation of volume fraction of solid in alloys formed by semisolid processing[J]. Journal of Materials Science, 2000, 35: 5319-5329.

[21] Yang Z, Zhang H E, Wang A M, et a1. The effect of hydrostatic stress gradient and the variation of shear strain on the segregation of liquid phase[J]. Materials Science & Technology, 2003, 19: 209-212.

[22] Vogel A, Doherty R D, Cantor B. Proceedings of International Conference on Solidification[C]. London:University of Sheffield, London, 1979.

[23] Ji S. The fragmentation of primary dendrites during shearing in semisolid processing[J]. Journal of 163 Materials Science, 2003, 38: 1559-1564.

[24] Apaydin N, Prabhakar K V, Doherty R D. Special grain boundaries in rheocast AI-Mg[J]. Mater Sci Eng, 1980, 46(2): 145-150.

[25] Hellawell A. Procof the 4th Int. Conf. on Semi-solid Processing of Alloys and Composites[C]. London:University of Sheffield, 1996.

*国家自然科学基金资助项目(51341009)

责任编辑郑练

TheResearchProgressofSemi-solidMetalFormingTechnology

LUO Xiaoqiang1,2, LI Zhengyang2,YAN Qingzhi1

(1.University of Science and Technology Beijing, Beijing 100083, China;2.Institute of Mechanics,Chinese Academy of Sciences,Beijing 100190, China)

The semi-solid metal slurry forming is a kind of metal preparation technology which by controlling the solid-liquid coexistence of rheological properties and forming in the process of the metal solidification. The solid primary grain of the semi-solid slurry has good mobility, can preparation products through the processing methods of extrusion, die casting, die forging, Semi-solid slurry forming technology is a kind of energy-saving and efficient production and processing technology and have broad prospects. The research achievements of semi-solid slurry preparation technology is reviewed, including forming mechanism of semi-solid slurry, semi-solid formation conditions and mechanism of grain refinement control and so on, and commented the semisolid slurry preparation technology.

semi-solid, slurry, preparation technology

TG 441.8

:A

罗晓强(1976-),男,博士,主要从事半固态材料加工技术等方面的研究。

燕青芝

2015-01-13