深水海底管线抛石保护工程综述

2015-07-18魏伟荣常世君孙奇伟

侯 静,魏伟荣,梁 羽,常世君,孙奇伟

(中海石油深海开发有限公司,广东 深圳 518067)

深水海底管线抛石保护工程综述

侯 静,魏伟荣,梁 羽,常世君,孙奇伟

(中海石油深海开发有限公司,广东 深圳 518067)

从抛石施工的前期海管调查、设计论证、石料试验、生产抛石过程及成果验收等方面详细介绍了我国南海某深水气田海底管道采用的抛石保护工程,此次施工为我国深水海底管道首次采用落石管抛石技术,该项目的成功实施对后续同类工程具有重要的借鉴意义。

海底管线;抛石保护;落石管;ROV

1 概述

1.1 项目概况

我国南海某深水天然气输送海底管道总长261 km,为了保证该管道的海底稳定性,避免管道发生高温高压、隆起屈曲以及海床冲刷带来的不利影响,该管道设计为全程挖沟埋设,埋设深度为泥面距管顶1.0~2.0 m不等。该管道的结构形式分为如下2种:1)近平台0~10 km管道外仅包覆3层聚丙烯(3LPP)防腐涂层;2)远离平台10~261 km管道外包覆3层聚乙烯(3LPE)防腐涂层。

管道铺设后进行挖沟作业时,靠近平台侧管道部分区段所处海床土质较硬且存在珊瑚礁,致使这些区段管道挖沟无法达到设计深度,管道部分裸露或全部裸露在海床上,形成悬空段。为了保证该管道的海底稳定性,防止隆起屈曲,减少产生悬跨的风险并对管道形成有效保护,经过设计核算和多种保护方法论证,考虑到该管道已投产低压运行,为减少施工风险,确保管道安全运行,最终确定对硬质海床区段内未埋设或悬空的管段采取不停产抛石保护作业。

1.2 抛石技术的应用与发展

抛石技术用于海洋工程起源于20世纪70年代,该技术作为水下结构物的有效保护措施,已广泛应用于海洋石油开发工程中,如钻井船水下桩坑的填充,海床预处理,海底管道、海底电缆和脐带缆的后保护工程等。

1.3 抛石方案的确定

本项目海底管道需抛石区域距离陆地较远(183~261 km),水深较深(80~190 m),要求实现精准抛石,石料不能损坏海底管道外防腐涂层,在精确定位海底管道的同时实时监测海底抛石截面。根据上述要求并结合该管道结构特点等,最终确定使用落石管抛石技术。

该项技术已在挪威、菲律宾等深水油气田中有所应用。在我国,该技术仅于2011年海南电网浅水海底电缆抛石后保护工程中使用过,在深水海底管道的后保护作业中尚无使用先例,并且我国尚无落石管抛石船,需从国外动员[1]。

由于该项目为国内首次实施深水海管抛石作业,并且作业船舶需从国外动员,为顺利完成该项工作,合理组织施工作业,避免船舶待机,整个工程运行被划分为如下3个阶段,各个阶段工作逐一落实,确保最终保质保量完成整项工作。

1)第1阶段:对海底管道路由进行精确勘察,确定需要抛石的区段及海床地形,经过计算确定抛石区域范围、抛石截面、石料粒径以及抛石工程量,同时提出抛石技术要求。

2)第2阶段:根据要求确定采石场、装船码头,组织石料生产,进行石料冲击模拟试验及质量控制。

3)第3阶段:施工阶段,包括抛石施工和抛石截面验收等。

2 设计论证和技术要求

2.1 抛石技术要求

针对本项目海底管道的结构形式、环境条件和地质条件,对抛石作业提出如下技术要求:1)采用抛石法来保证管道稳定性,抑制热膨胀和隆起屈曲,并填充悬跨底部悬空;2)抛放的石料应满足水下稳定性要求;3)靠近平台10 km管道外仅有3LPP防腐涂层,需选用适当方法防止损坏防腐涂层;4)远离平台10~261 km管道外有混凝土配重层,可直接抛放大粒径石料;5)使用的石料在空气中密度应≥2 600 kg/m3,堆方密度应≥1 550 kg/m3;6)抛石截面两侧坡比应>1∶2.5,截面顶宽应≥1 m,如图1所示。

图1 抛石截面示意图

2.2 石料粒径的确定

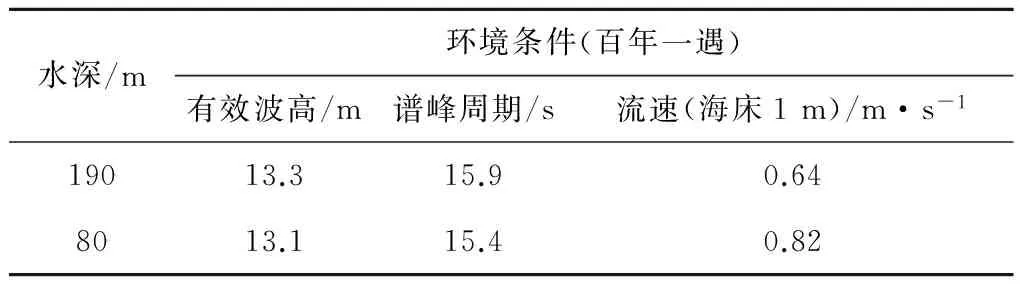

抛石区域水深为80~190 m,海底土质为砂质。作业区域环境条件见表1。

表1 环境条件

根据作业区域环境条件和土壤地质条件等计算内、外层石料的海底稳定性,考虑一定的安全系数后,确定内层石料为1″~2″碎石,外层石料为2″~8″组合块石。

2.3 抛石区域及截面的确定

根据海管路由精确勘察的结果,最终确定27个抛石区段,总长16.05 km,共需内层小石料约16 000 m3,外层大石料约36 500 m3,考虑到抛石的损耗量,估算内层石料约需65 000 t,外层石料约需85 000 t。

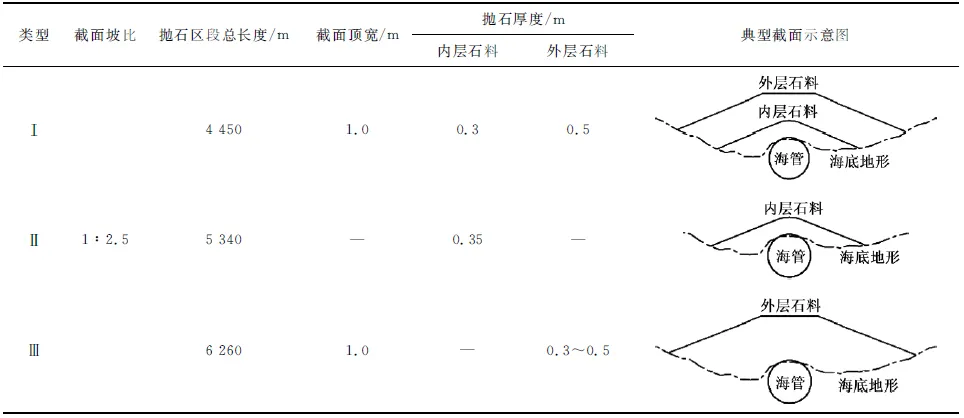

经过设计抛石截面分3种类型,各类型抛石厚度及截面形式见表2。

表2 抛石截面要求

3 石料生产、试验及质量控制

3.1 采石场和装船码头的确定

3.1.1 采石场调研

根据石料的技术要求、石料需求量及项目工期要求,对惠州市某采石场进行了调研。调研工作主要是针对石料的种类、石料生产能力、生产流程、生产和检测设备配置等。

该采石场生产能力为30万m3/a,日产量最高可达5 000 t/d,开采出来的石料经破石机破碎成所需尺寸的石料,经5级筛网将石料按粒径要求分类储存,检验合格后进行石料码头堆场。

对石料进行理化性能检测,检测工作由具有CMA资质的检验机构进行。在拟开采的岩石面取样,经检测确认岩石为花岗岩,产品纯净度高,密度为2 630 kg/m3,软化系数为0.87。

3.1.2 装船码头调研

对惠州市某港口进行现场调研,包括水深、可使用面积和可使用时间等。情况如下:1)码头水深12.5 m,进出航道水深14.5 m,可满足抛石船的满载吃水(7.7 m)要求;2)码头泊位堆场可存放24 000 t石料,码头外场地可存放150 000 t石料,充分的存放场地有利于石料大批量生产,可避免恶劣天气或其他不确定因素影响石料供应,从而影响海上抛石作业;3)码头可提供本项目使用3个月,满足工期要求;4)码头与采石场距离仅为25 km,便于石料运输,可减少石料运输风险。

根据调研结果,最终确定使用该采石场生产的石料以及该码头靠泊施工船,并进行石料堆场。

3.2 石料试验

在确定了采石场和石料粒径后,分别进行了试验室和现场冲击模拟试验,以检验内层石料对管体3LPP防腐涂层、节点PP热缩带、节点聚氨酯泡沫和牺牲阳极的影响。此外还进行了石料的堆方密度测试。

3.2.1 实验室涂层冲击试验

根据ISO 21809-1 Annex E Impact Test和ASTM G14标准方法,在实验室内进行冲击试验,确定不同冲击功对PP防腐涂层的损伤情况,并得出PP涂层最大抗冲击能量。得出结果:PP节点热缩带为薄弱环节,热缩带厚2.65 mm,可承受最大冲击功为31.1 J,3LPP防腐涂层厚3.05 mm,可承受最大冲击功为41.97 J。

3.2.2 现场涂层冲击模拟试验

在实验室冲击试验的基础上现场模拟抛石等效高度,按内层石料粒径级配取用石料,开展3LPP防

腐涂层和PP节点热缩带的冲击试验,并检验冲击后各涂层系统的损伤程度和减薄情况。根据模拟试验结果,在落石高度为4 m,单个石料最大质量为700 g,动能为28 J的情况下,涂层无漏点,厚度最大减薄<0.5 mm,可见PP涂层系统可承受内层石料的冲击。经现场模拟验证,内层1″~2″的碎石不会损坏管道外防腐涂层,满足石料技术要求。

3.2.3 石料堆方密度试验

石料堆方密度是指在规定条件下单位体积(包括石料实体和间隙体积)石料的质量。现场以2次测试结果的算术平均值为测量值,得到石料堆方密度为1 550 kg/m3,满足石料技术要求。

3.3 石料质量控制

石料质量是确保本次抛石作业成功的重要因素之一,既要保证石料不会损伤防腐涂层,又要确保石料的海底稳定性,所以石料生产过程中应严格按设计级配比进行定期检测。

4 抛石施工

本项目使用的抛石施工船为荷兰某公司2011年制造的落石管动力定位抛石船。抛石船(见图2)全长154.6 m,船宽32.2 m,吃水7.7 m,作业水深可达2 000 m。该船具有前、后2个石料舱,设计载重量为18 000 t,月池处于船中间位置。该船装备了世界先进的落石管组装模块、ROV操控系统及调查设备。

图2 抛石船示意图

4.1 石料装船

抛石船靠港装载石料时,通过2个陆地皮带机将石料分别运送到前、后石料舱内,皮带机装船速度约为500 t/(台·h)。考虑到船舶后舱设有油水设备,通常前舱最多可装载约9 500 t,后舱可装载约8 000 t。

4.2 抛石过程

海上施工时抛石船采用2套DGPS海上定位系统,依据施工前精确路由勘察确定的坐标在海管路由上进行定位,同时启动超短基线(USBL)定位系统进行水下定位,并启动多普勒计程仪校准导航系统,在取得精确数据后抛石船偏离海管路由150 m左右安全距离进行ROV和落石管的安装,随后进入作业区域,启动ROV系统开始进行抛石作业(见图3)。在石料抛放过程中,前、后石料舱内的装载机分别将石料放入石料口,由传送带转入到中央缓冲料斗进入落石管,然后通过落石管进行精确抛石。根据ROV携载的DTM(数字地面模型)、多波束(MBM)对海床地形和抛石截面进行检测,实现抛石过程实时监测的目的。

图3 抛石示意图

落石管出口距离海管高度为6~10 m,可适应海底地形高低起伏的变化。落石管末端的ROV功率高达360 kW,配有4个推进器,可推动落石管移动。抛石作业时由中控操控船舶缓慢向前移动,ROV推动落石管左右移动,最终实现沿海管路由精准抛石作业。

通常抛石长度约每300 m进行调查一次,数据处理分析后确认抛石未达设计要求的区域进行补抛,经再次调查检验合格后结束该区段的作业。对于需要抛放内、外层石料的部分,先抛放内层小石料,待内层石料抛放厚度满足设计要求后再抛放外层大石料。

此次抛石作业实际抛放内层石料65 500 t,外层石料86 000 t,航行9个船次,海上作业时间共计38 d。

4.3 抛石作业检测

抛石作业的检测主要通过落石管末端的ROV上搭载的专用装置实现数据的采集,ROV装置由多种先进的检测设备组成(见图4),包括:导航仪、测深仪、DTM系统、测高仪、MBM、扫描传感器、水下摄像设备和水下照明设备,可实现海管/海缆定位、数据采集的功能。

施工中,ROV采集到的数据即时传回操作平台计算机处理,通过Terramodel程序制图,每5 m提交一个抛石截面图,在该图中详细描述了海管位置、海底地形原始状态、内外层抛石设计剖面和实际剖面等。当石料的实际抛放剖面全部覆盖设计抛放剖面,则视为抛石合格。

图4 ROV调查示意图

5 结语

深水海管应用落石管抛石技术进行后保护工程在我国尚属首次应用,在工程建设前期开展设计论证和试验研究,合理组织石料生产,以及后续施工中优化完善施工方案,精心协调施工进度等是本项目成功实施的关键。海洋工程施工技术、落石管技术和ROV检测技术的应用,充分显示了目前国际海洋工程发展的高水平。抛石技术作为海底管道后保护的有效手段之一,在我国深水工程发展中具有广阔的应用前景,本项目的成功实施,为今后类似工作奠定了基础。

[1] 梁富浩,张印桐,刘春厚,等. 落石管抛石技术的发展及在我国深水油气田开发中的应用前景[J]. 中国海上油气,2011,23(2):193-196.

责任编辑郑练

OutlineofRockDumpingProtectionEngineeringforSubseaPipelineinDeepwater

HOU Jing, WEI Weirong, LIANG Yu, CHANG Shijun, SUN Qiwei

(CNOOC Deepwater Development Ltd., Shenzhen 518067, China)

The paper introduces the rock dumping protection engineering for subsea pipeline in deepwater of South China Sea concerning investigation, design, rock test, production rock dumping engineering and acceptance criterion. This is the first time using falling pipe technology for subsea pipeline in China. The successful application is an important reference for subsequent similar projects.

subsea pipeline, rock dumping protection, fall Pipe, ROV

TM 757.4

:B

侯静(1977-),女,高级工程师,主要从事海管结构设计等方面的研究。

2014-10-21