典型快速成型技术的工艺分析与比较

2015-07-18李晓静杨丰翔刘保军

李晓静,杨丰翔,刘保军

(1.河南工业职业技术学院,河南 南阳 473009;2.河南北方星光机电有限公司,河南 邓州 474150;3.河南中光学集团有限公司,河南 南阳 473000)

典型快速成型技术的工艺分析与比较

李晓静1,杨丰翔2,刘保军3

(1.河南工业职业技术学院,河南 南阳 473009;2.河南北方星光机电有限公司,河南 邓州 474150;3.河南中光学集团有限公司,河南 南阳 473000)

介绍了快速成型技术在新产品研发过程中的设计验证、工艺性能验证与装配性能验证方面的作用;归纳了快速成型制造工艺的3个步骤,即前处理、分层叠加成型和后处理。选择目前主流的4种典型快速成型工艺作为研究对象,阐明快速成型过程中的加工原理与工艺特点;对4种快速成型过程的应用领域、制造成本和工艺参数进行了详细分析与比较,找出了对原型精度影响较大的工艺因素和设备因素,有助于指导技术人员进行快速成型加工方案的选择;分析了4种快速成型制造工艺的优点与缺点,指明了快速成型技术的发展方向。

快速成型;加工原理;工艺参数

快速成型(Rapid Prototyping,RP)相对于传统加工技术,在制造方法上实现了突破性的进展[1]。采用快速成型工艺制造零件,省去了刀具和工装,而是利用激光、热熔和叠加等手段,将材料堆积并固化成实体模型。

1 快速成型技术的应用

快速成型技术的应用主要体现在如下几个方面[2-3]。

1)新产品研发过程中的设计验证。RP工艺缩短了产品研发周期,快速响应市场需求。传统的新品试制过程,用户往往需要耗时3~5个月新品的首批样件。引入RP技术,技术员能在短周期(几小时或几天)内加工出产品原型。

2)工艺性能与装配性能验证。工艺性能和装配性能对于产品的最终技术路线制定至关重要。对于空间比较复杂的结构系统,如机车、武器装备、医疗器械的加工工艺性和装配性采用RP技术制造原型进行分析和验证。

3)单件、小批量和非标准零部件加工。对于单件、小批量和非标准零部件的生产,往往没有通用的刀具、夹具、辅具和量具,采用熔融快速成型技术直接制造高强度的工程塑料零部件,满足工业场合应用要求。这种加工方法对于航空及国防工业具有重要意义。

4)快速模具制造。采用选择性激光烧结(SLS)、熔融沉积制造(FDM)和叠层实体制造(LOM)等工艺能够直接生产出合金模、树脂模、陶瓷模和金属模等模具。主要优点是制模的工艺相对简单、成型精度高且工期短。

2 基本原理与步骤

快速成型的制造工艺是一个基于材料堆积原理的生产过程。该工艺是取得材料堆积的规划路径和限制模式,通过堆积将材料叠加或熔合起来形成三维实体[4-5]。快速成型制造工艺的全过程可以归纳为如下3个步骤(见图1)。

1)前处理。包括三维模型的构建、模型的三角化处理和模型的切片处理。三维的CAD造型由计算机软件建造,二维工程图向三维模型转化,或来自于实体模型的光学扫描和CT数据等点云数据。对于包含不规则类型的自由曲面,在加工之前应对模型做出必要的处理。STL格式是目前快速成型技术中的通用接口文件。采用大量的三角形小平面去逼近原始模型,并且可以调整精度。根据待制造零件的外形特征选取适宜的加工方向,沿着成型的高度方向用大量具有特定间隔的平面去切割模型,完成这些截面的轮廓信息提取。采用的间隔越密实,获得的加工精度越高。

2)分层叠加成型。包括三维模型的轮廓截面的形成和截面叠合。 该步骤是快速成型技术的核心。在中央控制单元的控制下,对应的材料出口装置按切片处理后的截面信息,做点到点的扫描运动,在工作台面上逐层地堆积成型材料,将各层材料相互粘结成为三维实体。

3)后处理。包括实体的分离、固化及表面处理等。通过快速成型工艺叠层开成三维实体后,应完成分离等后处理任务,目的是除去废料和支承。对于结构强度较低的光固化成型的零件,还应进一步采用紫外光固化处理。将成型的实体零件从工作台里取出,进行必要的打磨、抛光或置于高温炉中烧结,以提高其硬度与强度。

图1 快速成型制造工艺的3个步骤

3 典型快速成型工艺方法

目前,业内已经获得了十几种快速成型工艺方法,如立体光固化法、叠层实体制造法、选择性激光烧结法、熔融沉积法、掩模固化法、三维印刷法和喷料法等[6-7]。在这些方法中占据主流的有4种成型方法。

3.1 立体光固化

立体光固化快速成型(Stereo Lithography Apparatus,SLA),也被称为立体光刻成型,该工艺是由Charles Hull于1984年获得美国专利,是最早发展起来的快速成型技术。自从1988年3D Systems公司最早推出SLA商品化快速成型机以来,SLA技术已经成为比较成熟且取得广泛应用的成型技术之一。它的原材料是光敏树脂,在紫外激光的照射下凝固成实体。

立体光固化快速成型的加工过程如图2所示。容器中充满液态的光敏树脂,在计算机的控制下,氦-镉激光器或氩离子激光器照射出紫外激光,光束在模型的各截面信息指引下开展逐点式扫描,由于光束的聚合反使扫描的液压区域固化,并最终形成截面层。在完成一层的固化后,台面沿Z轴下降单个层厚的距离,液压材料迅速充满已经固化的表面,刮板将凸起的多余树脂沿水平的方向运动而带走,继续进行扫描固化,新固化的表层会牢固地粘结在前一固化层表面,经过反复的扫描与固化,最终生成立体原型。

图2 立体光固化快速成型加工过程

3.2 叠层实体制造

叠层实体制造(Laminated Object Manufacturing,LOM)是一种对薄壁易切材料的激光切割与互相粘合来制备原型零件的技术[6]。LOM原型系统由计算机、原材料存储及送进机构、热粘压机构、激光切割系统、可升降工作台、数控系统和机架等组成,如图3所示。加工过程中,用激光器在薄层上沿截面的轮廓和模型边框切割成型,并且在截面轮廓和边框之间多余的区域切割出垂直方向一致的网格。完成一层的加工之后,工作台面下降指定高度。在电动机的作用下,供料轴带动薄层料带移动到待加工位置。工作台面垂直提升,热压滚筒滚压背面涂有热熔胶的纸材,将当前迭层与原来制作好的迭层或基底粘贴在一起,使厚度增加。切片软件根据模型当前层面的轮廓控制激光器进行层面切割,逐层制作。反复进行该步骤,直到所有层面全部粘接在一起。去除废料后得到一个三维实体部件。

图3 LOM原型系统

迭层实体制造方法与其他快速成型制造技术相比,具有制作效率高、速度快和成本低等优点;但工件的抗拉强度和弹性不够好,不能直接制作塑料工件。

3.3 选择性激光烧结

选择性激光烧结(Selective Laser Sintering,SLS )和立体光固化工艺在原材料、激光器和送料方式上区别较大。其加工过程如图4所示,首先是将粉末状原材料均匀铺洒在工作台的表面,用刮板将表层刮平,激光器发射出高强度光束在铺设的新层上扫描,高强度的激光将金属粉末烧融在一起,得到零件的截面,新开成截面与上道截面连接在一起[7]。完成一层的截面烧结之后,再铺洒上一层新的金属粉末,采取有选择性地烧结指定区域。完成烧结后去除多余的金属粉末,经去毛刺和打磨等处理获得实体零件。

图4 选择性激光烧结加工过程

选择性激光烧结技术是近年来人们研究的一个热点。实现使用高熔点金属直接烧结成型零件,特别是传统制造方法不容易加工出来的高强度高硬度零部件,对快速成型技术的更为广泛应用有着重要意义。选择性激光烧结技术在金属加工领域中的几个新的研究方向是单元体系金属烧结、多元合金材料烧结成型、纳米材料金属和非晶态金属合金等。特别适用于硬质合金材料加工微型零件。另外,依据零部件的功能要求和工艺要求来烧结生成有功能梯度或结构梯度的零部件。可以预见,伴随着技术人员对选择性烧结成型机理的研究,对各类金属合金材料最佳烧结参数的获得,以及新型快速成型原材料的发现,选择性激光烧结技术的研究推广会进入一个新的局面。

3.4 熔融沉积成型

熔融沉积快速成型(Fused Deposition Modeling,FDM)是继光固化快速成型和叠层实体快速成型工艺后的另一种应用比较广泛的快速成型工艺。该工艺方法以美国Stratasys公司开发的FDM制造系统应用最为广泛。该公司自1993年开发出第1台FDM1650机型后,先后推出了FDM2000、FDM3000、FDM8000及1998年推出的引人注目的FDM Quantum机型,FDM Quantum机型的最大造型体积达到600 mm×500 mm×600 mm。国内的清华大学与北京殷华公司也较早地进行了FDM工艺商品化系统的研制工作,并推出了熔融挤压制造设备MEM 250等。

图5 熔融沉积加工过程

熔融沉积的加工过程如图5所示。首先是将实芯丝材原材料缠绕在供料辊上,由电动机驱动辊子旋转,辊子和丝材之间的摩擦力使丝材向喷头的出口送进。在供料辊与喷头之间有一导向套,导向套采用低摩擦材料制成,以便丝材能顺利、准确地由供料辊送到喷头的内腔(最大送料速度为10~25 mm/s,推荐速度为5~18 mm/s)。喷头内部缠绕有电热丝,在电流加热的作用下,丝状材料被加热到熔融态(熔模铸造蜡丝的熔融温度为74 ℃,机械加工蜡丝的熔融温度为96 ℃,聚烯烃树脂丝的熔融温度为106 ℃,聚酰胺丝的熔融温度为155 ℃,ABS塑料丝的熔融温度为270 ℃),从喷口中射出(喷口的内径为0.25~1.32 mm,取决于丝材的种类和进料速度),粘结在工作台面,凝结形成预定的界面轮廓。由于喷头结构限制,电流加热丝的功率不适宜太大,丝材多选取熔点较低的热塑性塑料或石蜡。熔融沉积快速成型的层厚和喷头的移动速度(最大速度≤380 mm/s)相关,通常最大层厚为0.15~0.25 mm。

4 影响精度的工艺因素

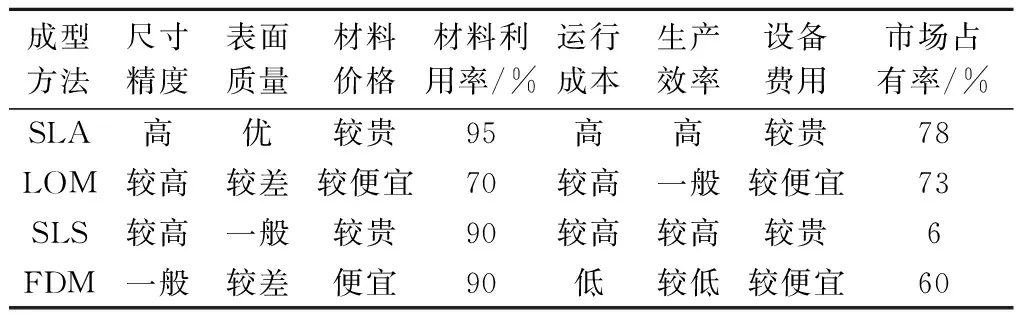

本次研究的4种常见快速成型工艺的加工制造精度为±(0.1~0.3) mm,适合对精度要求相对较低的场合,比如制作铸件毛坯模型。4种加工方法各有优点,能够运用各类材料,适合不同的加工环境,但也有各自的工艺缺陷。4种常用快速成型工艺的比较见表1。

表1 4种常用快速成型工艺的比较

1)SLA工艺的成型过程利用到了激光束扫描照射液态光敏树脂的固化作用。它的主要缺点是:成型过程中有材料的物相变化,因此变形也较大;在加工成型零件过程中还要增设支承,导致工艺过程比较复杂;另外光敏树脂的材料成本也较高。

2)LOM工艺的成型过程中利用到激光束对薄纸或其他箔材的切割作用。这种成型工艺的层间粘结速度缓慢,降低了成型的效率;切纸过程中容易发

生燃烧,产生的烟尘会污染并降低加工精度;加工后的废料难以清除;废料损失很大。

3)FDM工艺成型过程利用到丝状材料的热融成型并固化的原理。成型过程中,喷嘴喷射出融化状态的丝材沿设定路线形成轮廓层面,因而喷嘴的直径与喷射的发散角很大程度上影响模型的加工精度,而且喷嘴较小,容易发生堵塞。

4)SLS工艺成型过程利用激光束高温熔融粉末状金属材料,等待冷却之后形成实体。金属粉未的材料广泛而且价位较低。目前,SLS成型原理均是点扫描的烧结方式,这种加工方式的效率低,成型精度不高,不适合加工大尺度工件。

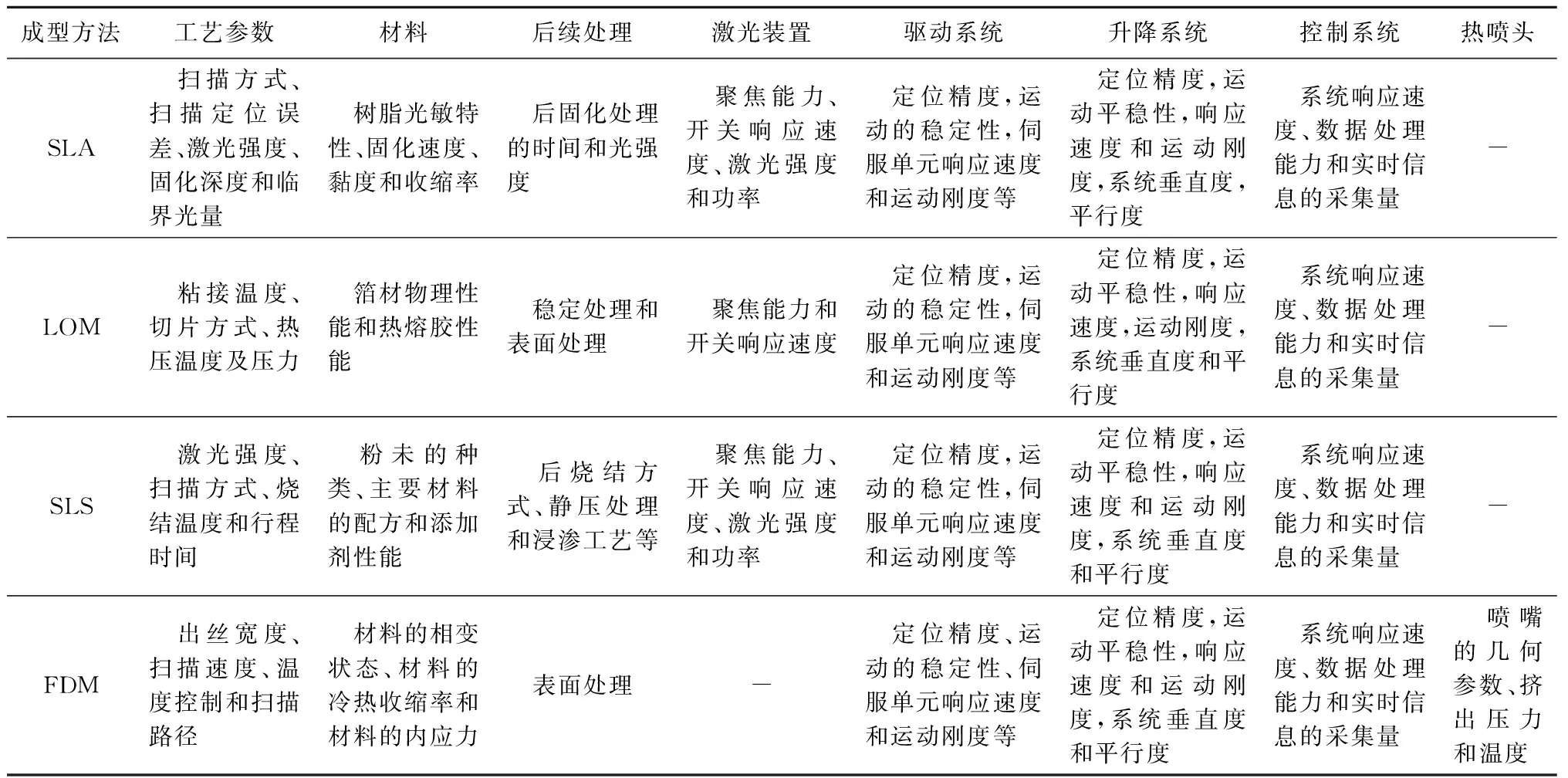

快速成型的工艺条件和设备条件是影响快速成型加工精度的主要因素,具体见表2。

表2 影响成型精度的工艺及设备因素

5 发展方向

快速成型技术的巨大优点及其发展速度已引起各国政府的高度重视,纷纷确立一些重点研究项目进行资助。我国于20世纪90年代初也启动了快速成型技术的研究工作,尽管起步较晚,但也取得了丰硕的成果。根据当前快速成型技术的研究热点可以预见,未来快速成型技术的发展主要集中在如下几个方面。

1)由于快速成型技术属于一种全新的制造技术,因此在设备、工艺和材料各方面都存在很大的发展空间。上述介绍的各种成型工艺方法各具优缺点,加工对象和应用方向也各有侧重,使用的材料也不同。因此如何扬长避短,进一步完善和改进各种成型工艺,提高加工效率和质量,降低设备制造成本和运行成本,是快速成型行业到了产业化阶段参与激烈的市场竞争必须要面对的问题。

2)直接使用金属材料和陶瓷成型产品结构件,是全世界快速成型行业的发展方向,国外已经在从事该方面的研究并取得了重大成果,如美国DTM公司利用SLS工艺成型金属件。一般可以采取2种途径:一是使用高功率CO2激光直接烧结金属粉,逐层堆积成致密度高的结构件;二是使用中低功率CO2激光烧结覆膜金属粉成形,然后通过高温烧结和渗金属处理获得致密度高的结构件。Helysis公司已经成功利用LOM工艺切割金属薄板并层压成金属零件。

6 结语

快速成型技术的主要特点是可以在不需要模具和刀具的情况下制造出复杂的三维实体模型,将复杂的三维加工过程转化为平面材料的堆积或叠加过程。本文介绍了快速成型在新产品研发过程中的设计验证、工艺性能验证与装配性能验证方面的作用;归纳了快速成型制造工艺的3个步骤,即前处理、分层叠加成型和后处理;选择目前主流的4种典型的快速成型工艺作为研究对象,论述了原型生成过程中的加工原理与工艺特点;对4种成型过程的应用领域、制造成本和工艺参数进行了分析与比较,找到了对原型精度影响较大的工艺因素和设备因素;分析了4种快速成型制造工艺的优点和缺点,指明了快速成型技术的发展方向。

[1] 林文俊,钱志勤,王勇,等. 系统快速成型技术[J]. 机械设计与研究,2009, 25(4):7-13.

[2] 翟芸,罗贤,Lockett H. 添加/快速成型初期的制造成本预估[J]. 制造业自动化, 2014, 36(4):82-86.

[3] 蔡冬根,周天瑞,吴海燕. 基于快速成型的CAD模型数据转换之对比[J]. 制造业自动化,2011, 33(11):81-83.

[4] 王雷,钦兰云,佟明,等. 快速成型制造台阶效应及误差评价方法[J]. 沈阳工业大学学报,2008, 30(3):318-321.

[5] 彭安华,张剑峰,王其兵. 基于层次分析法的快速成型技术中分层方向决策[J]. 工程设计学报,2008, 15(2):124-127.

[6] 许晓琴. 影响LOM快速成型的加工效率的因素及对策研究[J]. 机械工程师,2008(5):54-56.

责任编辑彭光宇

ProcessAnalysisandCompareforTypicalRapidPrototypingManufacturingTechnologies

LI Xiaojing1,YANG Fengxiang2,LIU Baojun3

(1. Henan Polytechnic Institute, Nanyang 473009, China;2. Henan Northen Star Mechanical & Electrical Co.,LTD.,Dengzhou 474150, China;3. Henan Central Optial Group Co., LTD., Nanyang 473000, China)

Firstly, this paper introduces the application of rapid prototyping in the design in the process of new product test validation, process validation and assembly performance verification. Author summarizes three steps of rapid prototyping manufacturing process, namely, pretreatment, layered overlay molding and post-processing. Four kinds of typical rapid prototyping technology are selected as the research objects, discussing the machining principle and process characteristics in the process of prototyping. Field application of four kinds of forming process, the manufacturing cost and process parameters is analyzed and compared, it is found that the process and equipment factors has a greater influence on the accuracy of prototype, which is beneficial for choosing proper manufacturing scheme for technician. Analysis of these four rapid prototyping manufacturing technology, the advantages and disadvantages are all showed, and indicates the rapid prototyping technology challenges and development direction.

rapid prototyping, manufacturing principle,technical parameter

TH 16

:A

李晓静(1980-),女,大学本科,主要从事机械工程等方面的研究。

2014-12-22