黏结剂对Cr2AlC陶瓷基复合材料组织和性能的影响

2015-07-18

(西华大学材料科学与工程学院, 四川 成都 610039)

·先进材料及能源·

黏结剂对Cr2AlC陶瓷基复合材料组织和性能的影响

郭 阳,刘锦云*,孙 林,金应荣

(西华大学材料科学与工程学院, 四川 成都 610039)

以熔盐法自制Cr2AlC粉末为原料,加入质量分数为5%的Al和质量分数10%的Cu作为黏接剂,采用真空-热压烧结技术制备Cr2AlC陶瓷基复合材料,通过SEM、OLYMPUS和HVS-100等方法研究热压工艺、黏接剂、退火工艺对Cr2AlC基陶瓷复合材料组织和性能的影响。结果表明:在Cr2AlC里加入质量分数为5%的Al,在800 ℃保温2 min制备的Cr2AlC基陶瓷复合材料密度4.458 g/cm3,硬度718.3 HV,电阻率0.042 Ω·m;在Cr2AlC里加入质量分数为10%的Cu,在900 ℃保温2 min制备的Cr2AlC基陶瓷复合材料的密度5.188 g/cm3,硬度1 131 HV,电阻率0.019 Ω·m。随着烧结温度的升高,复合材料的综合性能更好。

Cr2AlC;黏接剂;真空-热压烧结技术;组织;性能

Mn+1AXn体系化合物具有三元层状结构[1-2],兼具金属和陶瓷的优良特性,如金属的易加工性[3]和陶瓷的高温抗氧化性能等[4],同时还具有较低的摩擦因数[5-6]。Cr2AlC和Ti3SiC2作为Mn+1AXn体系中的典型代表之一[7],已经被广泛关注,但其可加工性导致其硬度较低,限制了该类材料的应用。通过颗粒增强可以有效地提高其综合性能。由于Ti3SiC2粉体制备工艺相对成熟,因此Ti3SiC2基陶瓷复合材料研究较多。

Li等[6]以Ti3SiC2粉、Ni粉、Co粉为原料,采用热压法制备Ti3SiC2基复合材料。在复合材料界面出现了金属富集的现象,证明了黏接剂可以改善润湿性,获得均匀的微观结构,提高复合材料的力学性能。Guo等[8]采用表面磁控溅射法在Ti3SiC2基体表面溅射Mo、Si、Zr等金属来改善Ti3SiC2的性能。对于Ti3SiC2/Mo复合材料,当烧结温度超过1 000 ℃时,Si原子扩散到外层和Mo原子反应生成MoSi2,生成的MoSi2层易引发裂纹和脱落。对于加入Si和Zr烧结制备的Ti3SiC2基复合材料的性能得到很大的改善。Zhang等[9]以Ti3SiC2粉和Cu粉为原料,通过将Cu电镀到Ti3SiC2表面,很大程度上提升了Ti3SiC2的自润滑性。昝青峰等[10-11]采用两步法和原位-热压法制备了Ti3SiC2/Al2O3层状复合材料,由于Ti3SiC2/Al2O3和TiC/Al2O3界面层的存在,有效防止裂纹的扩展,相比于Ti3SiC2单相材料,复合材料的强度和抗氧化性都有一定的提升。相比Ti3SiC2三元层状材料,Cr2AlC具有优异的抗氧化性能,能够承受更为恶劣的氧化环境,具有更长的氧化寿命,同时Cr2AlC拥有更好的自润滑性能[7];但目前对于Cr2AlC基陶瓷复合材料的研究却很少。本文以熔盐法自制的Cr2AlC粉末为原料,通过热压法制备Cr2AlC基陶瓷复合材料,研究热压工艺、黏接剂、退火工艺对Cr2AlC基陶瓷复合材料组织和性能的影响,为三元层状碳化物的应用提供实验支撑。

1 实验材料与方法

以熔盐法自制的Cr2AlC粉末为原料,其平均粒径为20 nm;Cu粉为工业级纯Cu粉末,平均粒径为200 μm;Al粉纯度为99%,平均粒径为74 μm。

在Cr2AlC粉末中加入质量分数分别为5%的Al和10%的Cu,将混合粉料放人陶瓷球磨罐中,加人一定量的乙醇,在行星式球磨机NJ1-QM-ISP04上进行混合均匀(球料比为12∶1,球磨时间为8 h);将球磨后的混合粉末放入真空箱(真空度0.l Pa)内,干燥24 h。干燥后,将粉末在35 kN下压制成φ10 mm×5~6 mm圆柱。将样品放入石墨模具内,在真空度为2~3 Pa的HZQ型真空烧结炉内施加压力进行热压,然后选择性烧结样品,工艺参数见表1。

表1 样品热压或烧结工艺参数

用HZQ型真空烧结炉进行真空热压烧结。用OLYMPUS光学显微镜观察金相组织;用S-3400N扫描电子显微镜观察样品的断口和微观形貌,并进行能谱分析。采用Archimedes法测定烧结样品的密度;用HV-1 000显微硬度计测定样品的硬度;根据GB l994.2—1988,采用伏安法测量样品电阻率。

2 实验结果与讨论

2.1组织分析

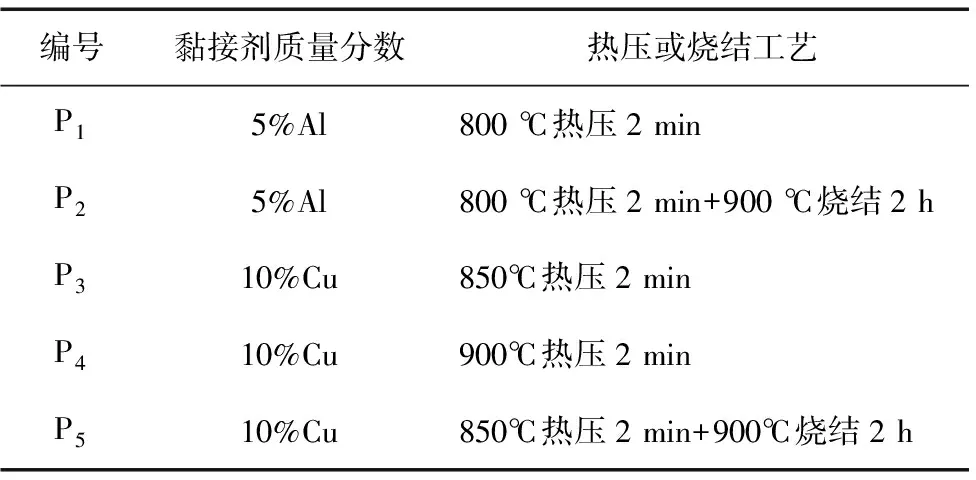

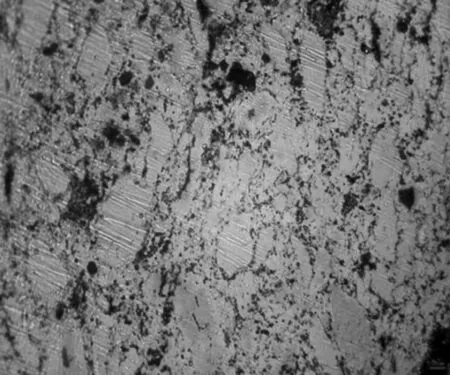

图1(a)、(b)分别为P1、P2金相组织。在图1中光亮区域为Cr2AlC,光亮区域间灰色斑点为Al,黑色区域为孔洞。从图1可以看出,图1(a)中Cr2AlC晶粒大小不均,形成主要连续网络结构,存在少量黑色孔洞,说明在800 ℃热压2 min下,Cr2AlC没有被完全黏接在一起。图1(b)中Cr2AlC在局部区域连成一片,黑色孔洞较多。主要原因在于低熔点Al随着热压温度的升高、烧结时间的延长而挥发,从而形成孔洞。

(a) (b)

图1 加入质量分数5%的Al样品金相组织

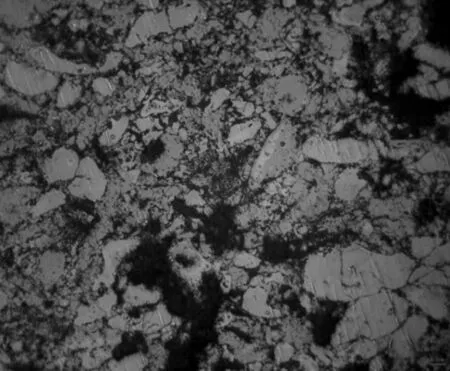

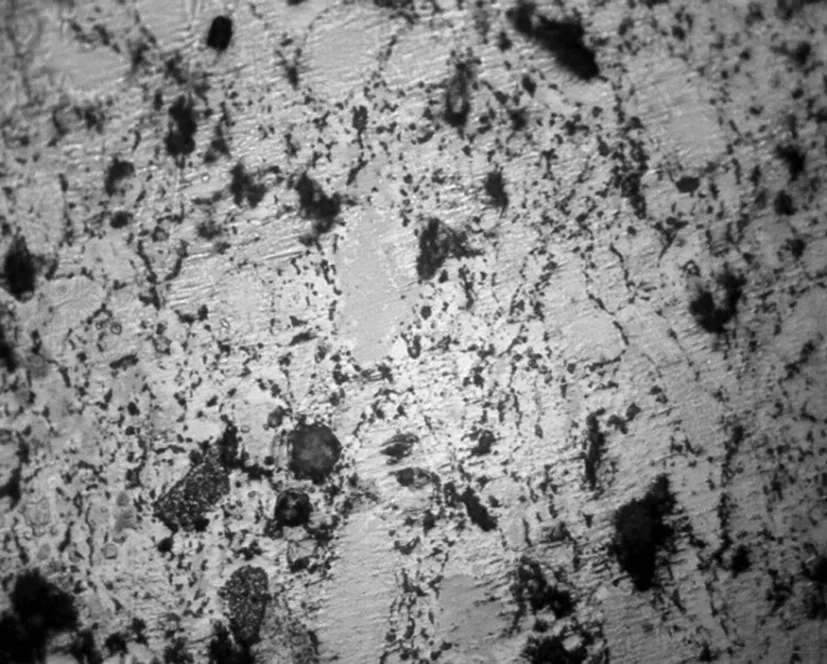

图2(a)、(b)、(c)分别是P3、P4、P5金相组织。在图2中椭圆形区域为Cr2AlC,长条状区域为Cu,黑色区域为孔洞。从图2可以看出,Cr2AlC均能形成连续网状结构,但晶粒大小各异,且分布不均匀。图2(a)中孔洞明显多于图2(b),且组织分布较均匀,说明P4烧结效果较好。900 ℃接近Cu的软化温度,Cu的弥散强化作用更强,使Cr2AlC更好地黏接在一起。在图2(b)中存在少许孔洞,说明Cr2AlC粉末没有被完全黏接。对比图2(a)(c),可以发现图2(c)孔洞较多。原则上在经900 ℃烧结2 h,能够进一步促进Cu的弥散强化。这可能是由于Cr2AlC粉末纯度不高,里面含有Al,长时间的烧结过程,使得Al挥发导致孔洞的增加。

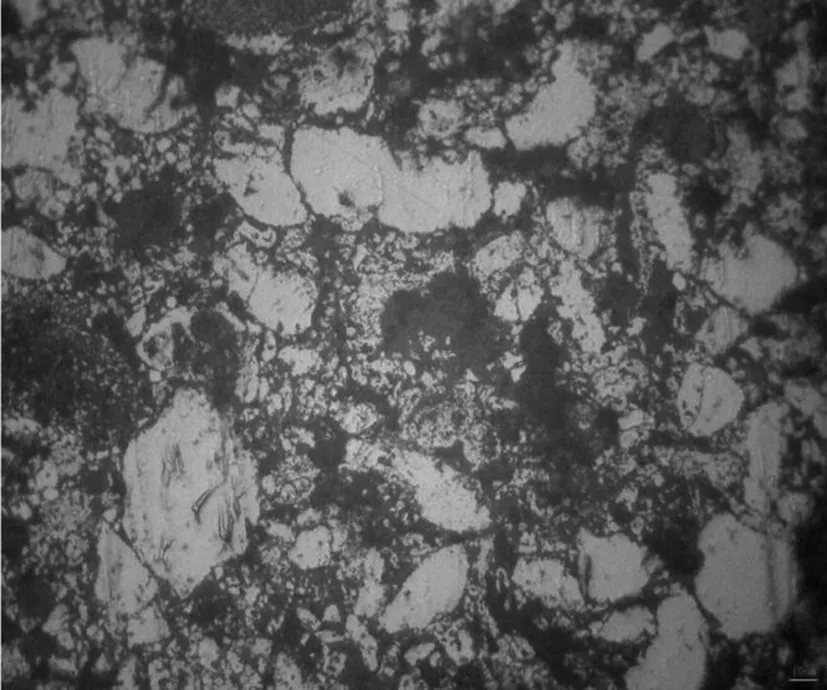

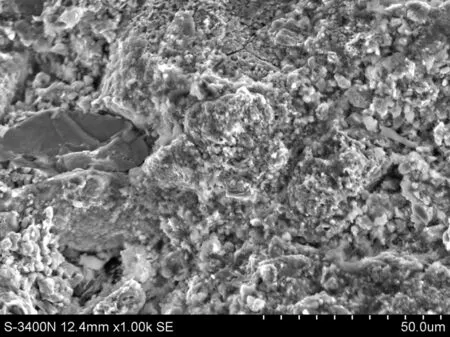

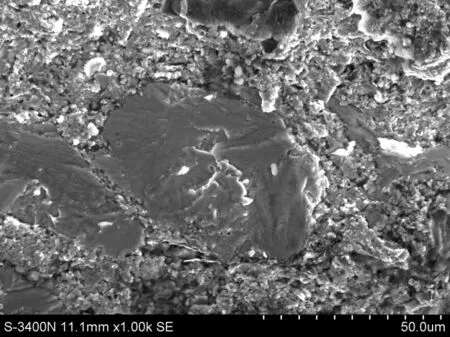

图3(a)、(b)分别为P1和P2断面形貌图。图3中Cr2AlC晶粒细小,且P1和P2断面的断裂方式均为沿晶断裂。图3(a)中断面平整度和致密度均高于图3(b)中断面,这是因为Al挥发造成P2样品中孔洞较多,进一步说明P1烧结效果较好。

(a) (b)

(c)

(a) (b)

图3 加入质量分数5%Al的各样品断面形貌

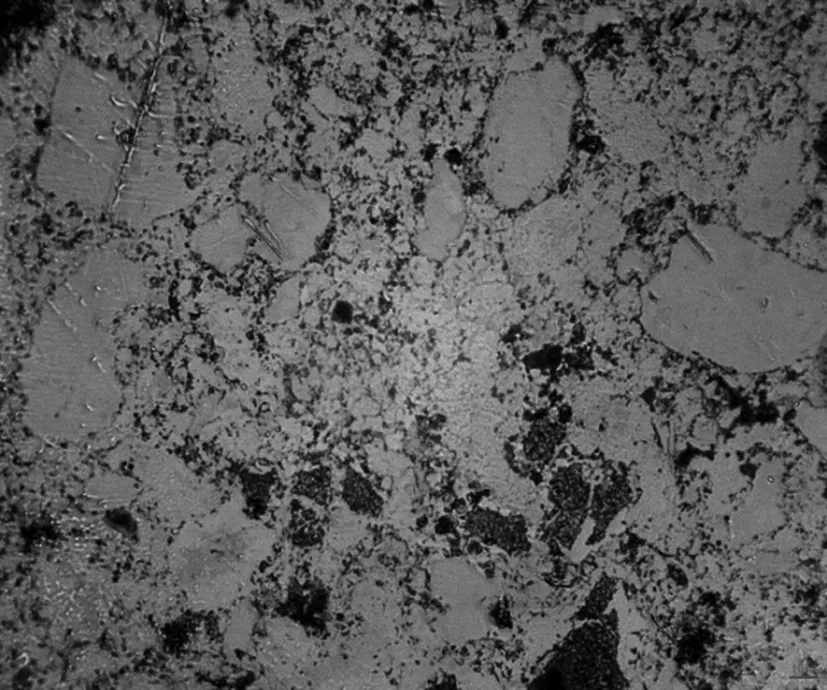

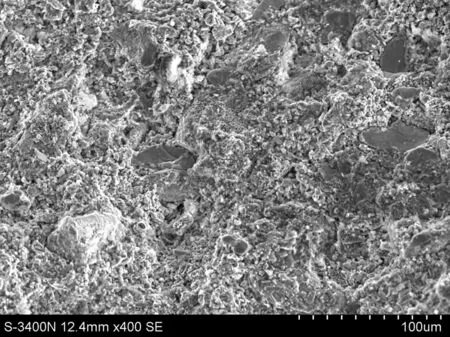

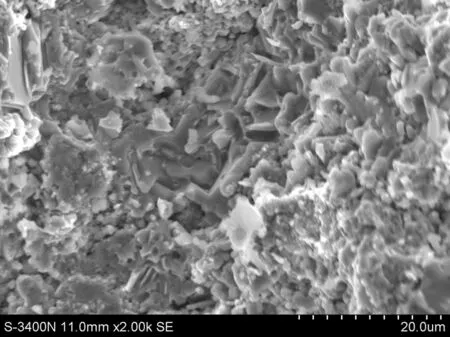

图4(a)、(b)、(c)分别为P3、P4、P5断面形貌。图4中各断面方式均为沿晶断裂。在对比图4(a)和图4(b)发现,图4(b)中晶粒较小,同时Cr2AlC分布更均匀,进一步说明了Cu的弥散强化作用。但是图4(b)中沿晶断裂方式为脆性断裂,说明烧结温度有待进一步提高。在对比图4(a)和图4(c)发现,P5致密度较低,是由低熔点Al在高温烧结下的挥发引起的,说明Cr2AlC纯度有待进一步提高。

(a) (b)

(c)

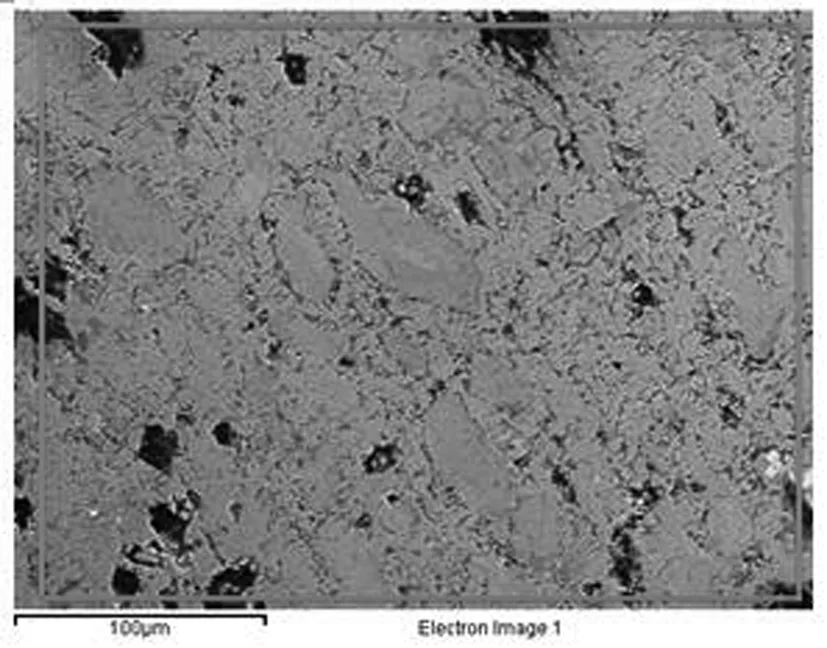

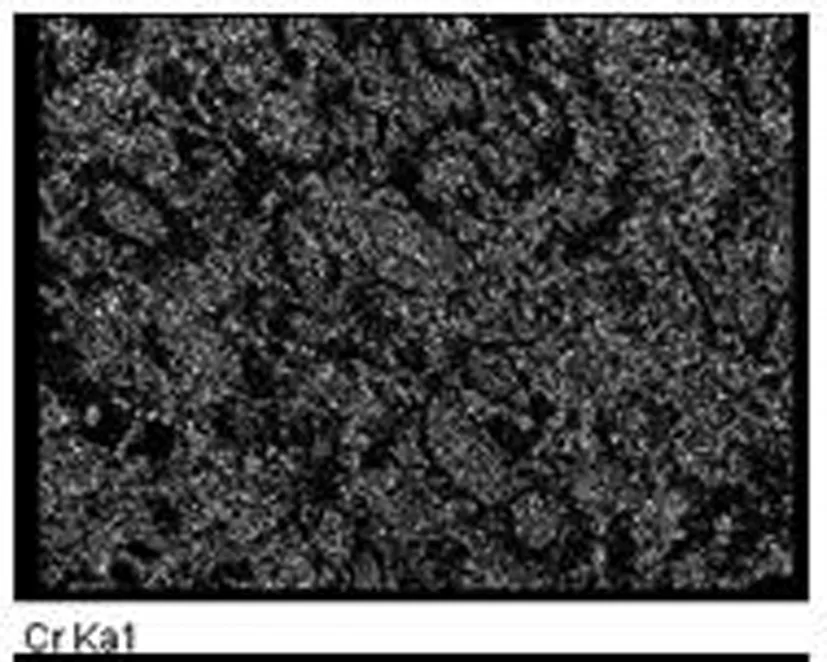

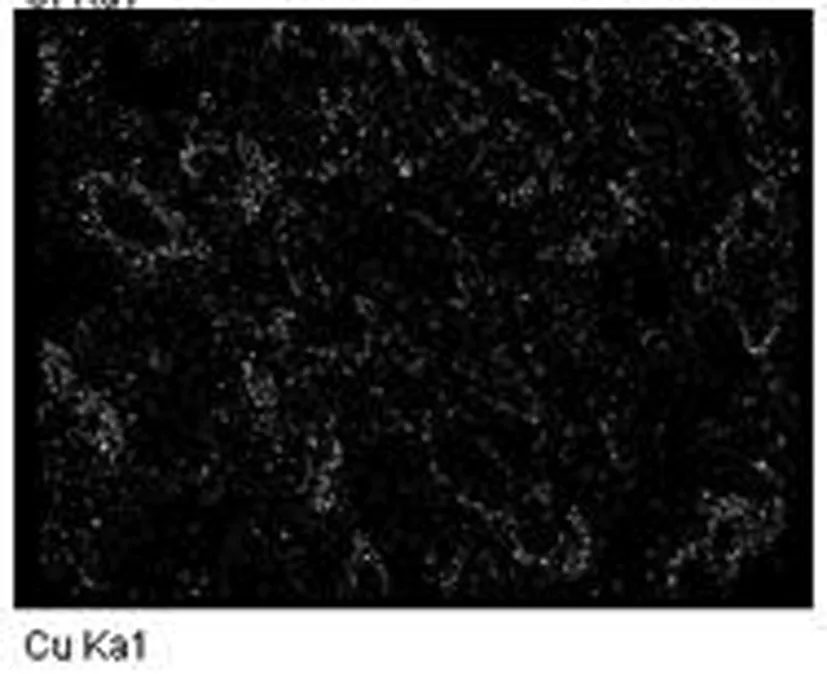

图5为P4中C、Al、Cr、Cu元素分布图。综合断口形貌和金相组织可知,对比质量分数为5%的Al和质量分数为10%的Cu作为黏接剂的所有样品中,P4烧结效果较好,故只对P4样品的元素分布进行分析。由图5可知,在部分区域,Cr2AlC 和Cu均匀分布,Cu元素主要分布在晶界上,可知Cu主要起黏接作用。这说明在制备Cr2AlC块体材料时,加入黏接剂能有效地使Cr2AlC连接在一起,从而使其致密度提高。在部分区域,存在Cr和Al富集的现象,说明烧结温度有待进一步提高。

图5 P4中C、Al、Cr、Cu元素分布图

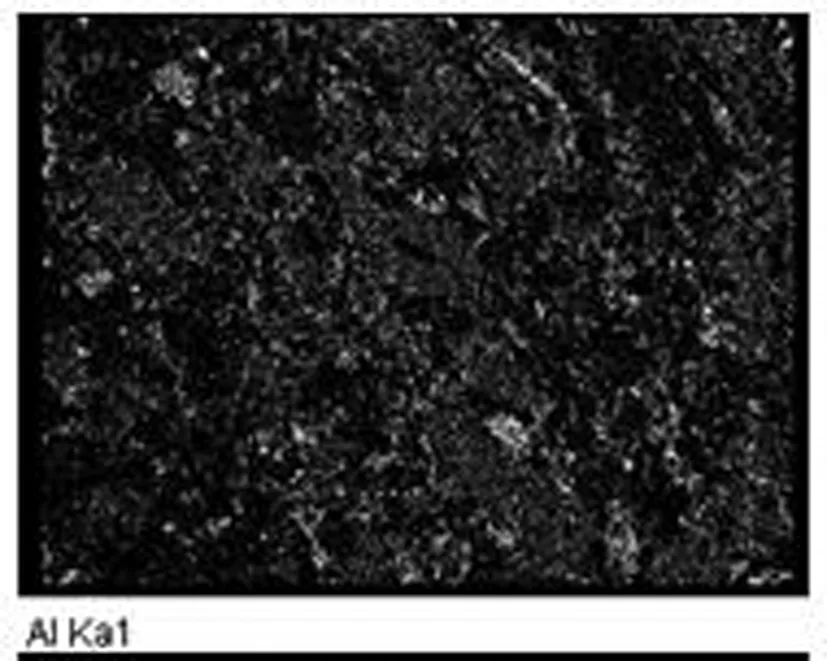

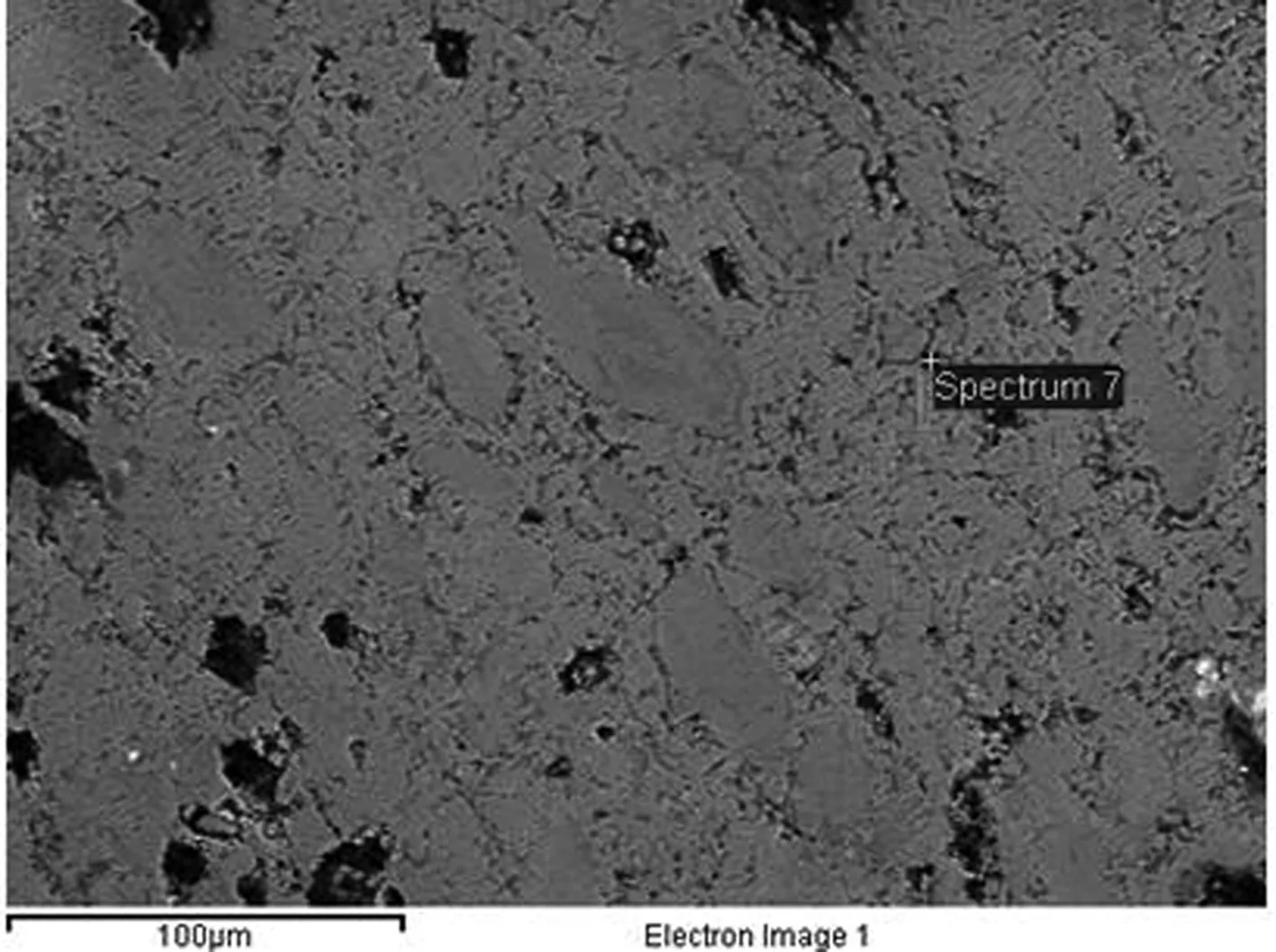

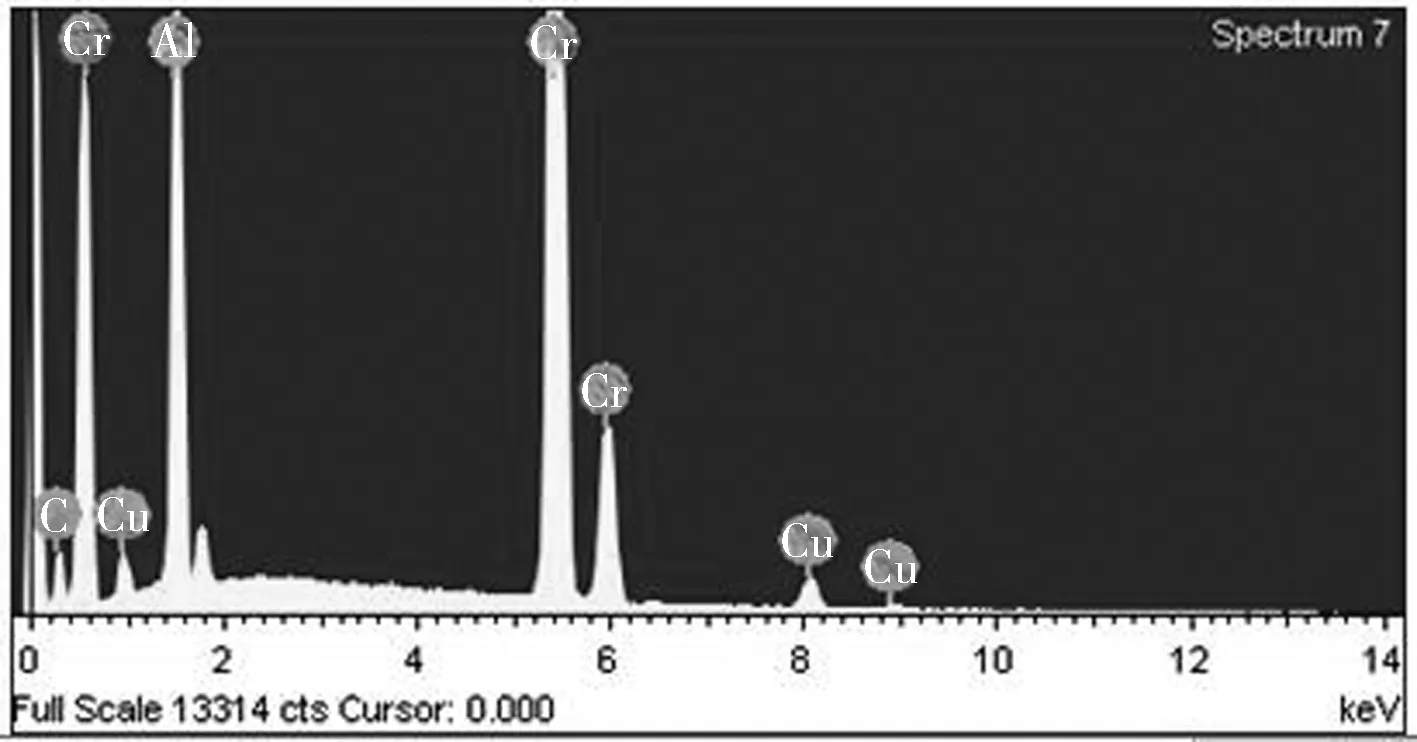

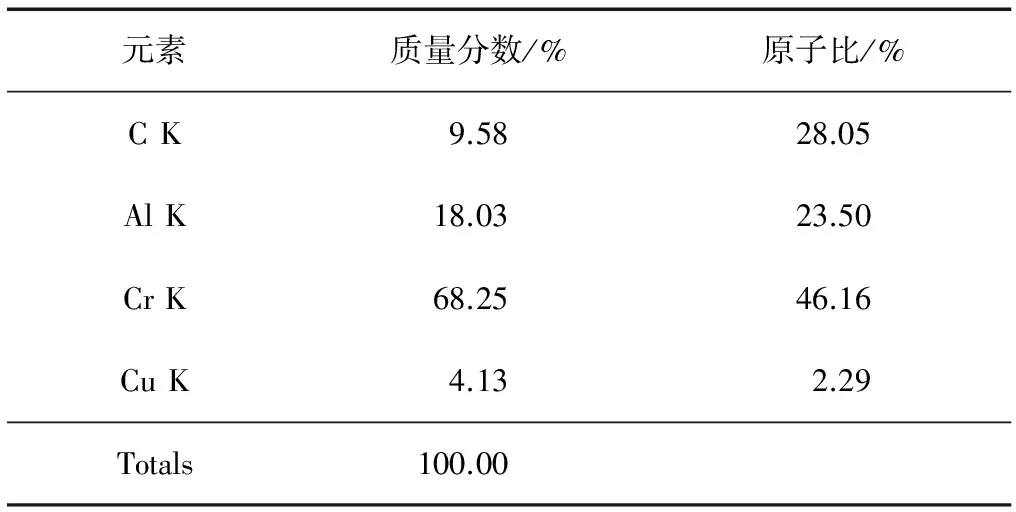

图6为P4能谱分析位置和图谱。据表中的原子比可以看出标记处应该就是烧结好的Cr2AlC,没有杂质相。通过电镜图能够看出,Cr2AlC粉末通过Cu很好的黏接在一起。

2.2性能分析

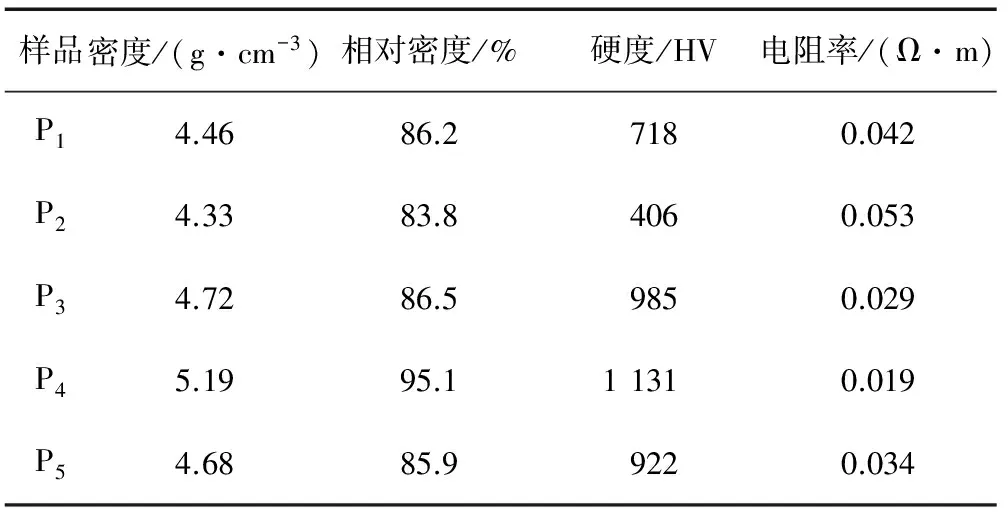

表2为各样品密度、硬度以及电阻率。对比P1和P2,发现经过热压后烧结得到的样品致密度更低。因为低熔点Al在900 ℃条件下长时间退火过程中大量挥发,形成气孔,导致其致密度下降,进一步说明了P2金相组织图片中有较多孔洞。选择低熔点的Al作为黏接剂,不宜长时间在高温下烧结。对比P3和P4,P4致密度高于P3。主要是致密度随热压温度的升高而提高。在较高温度下长时间烧结,Cu得到充分的扩散,使Cr2AlC更好的粘接在一起,从而使其组织致密和空隙率降低。对比P3和P5,P5致密度略有下降,在于原料的中含有少量杂质Al,Al在900℃下烧结挥发。P4密度最大,说明其致密度最高, Cu黏接效果更好。在P1、P2分别达到理论密度的86.2%、83.8%,说明P1烧结效果较好。P3、P4、P5分别达到理论密度的86.5%、95.1%、85.9%,说明P4烧结效果较好。对比P1-5,P4达到理论密度的95.1%,优于其他样品,低于100%,说明试样并未完全烧结好,其中仍有空隙、空洞、未完全烧结地颗粒等。

图6 P4能谱分析位置和图谱

表2 样品密度、硬度以及电阻率

由表中数据可见,由P1、P2可对比,P2的硬度低于P1,可能是2 h的烧结过程中,加剧了Al的氧化和挥发,使得块体材料中的孔隙率增加,致密度下降,材料的硬度降低。由P3、P4硬度值对比可知,试样P4的硬度值较高,因为900 ℃热压时样品致密度越高、更致密。将试样P5和试样P4进行对比,试样P5是在试样P4的基础上进行了烧结处理,原则上硬度值应该得到提高;因为在900 ℃下烧结2 h,应该加速了原子的扩散、消除空隙,但烧结后的硬度不如烧结前,主要可能是原料Cr2AlC中含有少量的Al没有被完全消耗,在长时间的烧结过程中,低熔点Al挥发,造成了大量的空隙、空洞,使得硬度、致密度均下降。

对比P3、P4的电阻值可知,P4导电性能优于P3,主要在因为在单位面积内导电通路较少,说明P3孔隙率较高。对比P1-5,可知Cr2AlC陶瓷基复合材料的电阻较小,说明其具有优良的导电性。

3 结论

该实验以Cr2AlC粉末为原料,热压法制备Cr2AlC基复合材料,研究热压温度、黏接剂、退火温度对Cr2AlC基复合材料烧结的影响,实验结果表明:

1)在Cr2AlC里加入质量分数为5%的Al,在800 ℃保温60 MPa保压2 min制备的Cr2AlC基陶瓷复合材料密度4.458 g/cm3,硬度718.3 HV,电阻率0.042 Ω·m;

2)在Cr2AlC里加入质量分数为10%的Cu,在900 ℃保温2 min保压60 MPa制备的Cr2AlC基陶瓷复合材料的密度5.188 g/cm3,硬度1 131 HV,电阻率0.019 Ω·m。随着烧结温度升高,复合材料的综合性能更好。

3)在黏接剂的选择上,Cu相对于Al更适合作为Cr2AlC的黏接剂。

[1]Schuster J C,Nowotny H,Vaccaro C. The Ternary Systems:Cr-Al-C,V-Al-C and Ti-Al-C and the Behavior of the H-Phases(M2AlC)[J].Journal of Solid State Chemistry,1980,32(2):213-219.

[2]Michel W B. The Mn+1AXnphases:A new class of solids Thermodynamically stable nanolaminates[J].Progress in Solid State Chemistry,2000,2:201-281.

[3]陈艳林,梅炳初,朱教群.可加工陶瓷 Ti3SiC2的合成和性能[J].硅酸盐通报,2003,22(3):74-77.

[4]Sun Z M, Li S R. Ahuja,et al.Calculated Elastic Properties of M2AlC(M=Ti,V,Cr,Nb and Ta)[J].Solid State Cornrnunications,2004,129:589-592.

[5]Walter C,Sigumonrong D P,El-Raghy T,et al. Towards large area deposition of Cr2AlC on steel[J].Thin Solid Films, 2006,515(2):389-393.

[6]Li S B,Xie J X,Zhang L T,et al. Mechanical properties and oxidation resistance of Ti3SiC2/SiC composite synthesized by in situ displacement reaction of Si and TiC[J].Materials Letters,2003,57(20):3048-3056.

[7]Zhi meiSun,Jochen M.Schneider,et al. Structure and bulk modulus of M2AlC(M=Ti,V and Cr)[J].Appl physlett,2003,83:899.

[8]Guo H, LI A,Zhang J,et al.Surface strengthening of Ti3SiC2through magnetron sputtering of Mo and Zr and subsequent annealing[J].Journal of the European Ceramic Society,2010,30(10):2123-2130.

[9]Zhang Z,Xu S.Copper-Ti3SiC2composite powder prepared by electroless plating under ultrasonic environment[J].Rare Metals, 2007,26(4):359-364.

[10]昝青峰,汪长安,黄勇,等.Al2O3/Ti3SiC2层状复合材料的制备与性能[J].材料工程,2003(9):15-7.

[11]Zan Q,Wang C A,Huang Y,et al.The interface-layer and interface in the Al2O3/Ti3SiC2multilayer composites prepared by in situ synthesis[J].Materials Letters,2003,57(24/25):3826-3832.

[12]雷宇,刘锦云,王敏,等.Cr2AlC颗粒增强Cu基复合材料的制备及力学性能研究[J].粉末冶金技术,2013,31(5):340-346.

(编校:夏书林)

InfluenceofAdhesivesontheMicrostructureandMechanicalPropertiesofCr2AlCCeramicComposite

GUO Yang,LIU Jin-yun*,SUN Lin, JIN Ying-rong

(SchoolofMaterialScienceandEngineering,XihuaUniversity,Chengdu610039China)

Cr2AlC ceramic matrix composites was prepared with vacuum-hot pressing sintering technology, Which was based on homemade Cr2AlC powders as the raw material with the molten salt method and joining 5% Al and 10% Cu as adhesives. Through the method of SEM, OLYMPUS and HVS-1000 etc, this paper investigated impacts of the hot-pressing process, bonding agent and annealing process on the microstructure and mechanical properties of the Cr2AlC ceramic composite materials. The results show that: The Cr2AlC ceramic composite material has density of 4.458 g/cm3and 718.3 HV hardness, resistance 0.042Ω·m with joining 5%wtAl in Cr2AlC ,which heated preservation 2 min in the 800 ℃.And it has density of 5.188 g/cm3and 1131 HV hardness, resistance 0.019Ω·m with joining 10% Cu in Cr2AlC which heated preservation 2 min in the 900 ℃. The comprehensive performance of Cr2AlC ceramic composite material gets better with extension of the sintering temperature.

Cr2AlC; bonding agent; vacuum-hot pressing sintering technology; organization; performance

2014-06-29

四川省教育厅自然科学重点项目(12201474)

:刘锦云(1963—),女,教授,主要研究方向为材料现代表面技术/高性能结构材料等。E-mail:liujyun@163.com

TB331

:A

:1673-159X(2015)02-0050-4

10.3969/j.issn.1673-159X.2015.02.010

*