烟草拔秆机拔秆切蔸装置的设计与试验

2015-07-13杨彪孙松林李军政张武金寻真福

杨彪,孙松林,2*,李军政,2,张武金,寻真福

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

据统计,中国南方烟区每年烟草种植面积约为 7.95×105hm2,烟叶单产1 791 ~2 090 kg/hm2,总计年产烟秆1.662×107t[1–2]。烟秆大量遗留在田间或被焚烧,不仅污染环境,而且也为病虫害提供了繁殖场所,并影响下一季作物的生长[3–8],因此烟叶摘收后的烟秆应及时拔除。受南方烟区地形地貌和技术水平的影响,目前4YBG–1型烟草拔秆机在实际应用过程中存在烟秆拔取输送不畅、烟蔸切割不稳、堵塞及操作不便等问题。笔者运用夹持拉拔和切割相结合的原理,设计了一种具有扶起、夹持拔取、切蔸及运送作用的烟草拔秆切蔸装置,以拔断率、漏拔率、切蔸率为试验指标进行了拔秆切蔸试验,现将结果报道如下。

1 拔秆切蔸装置总体结构及工作原理

1.1 总体结构

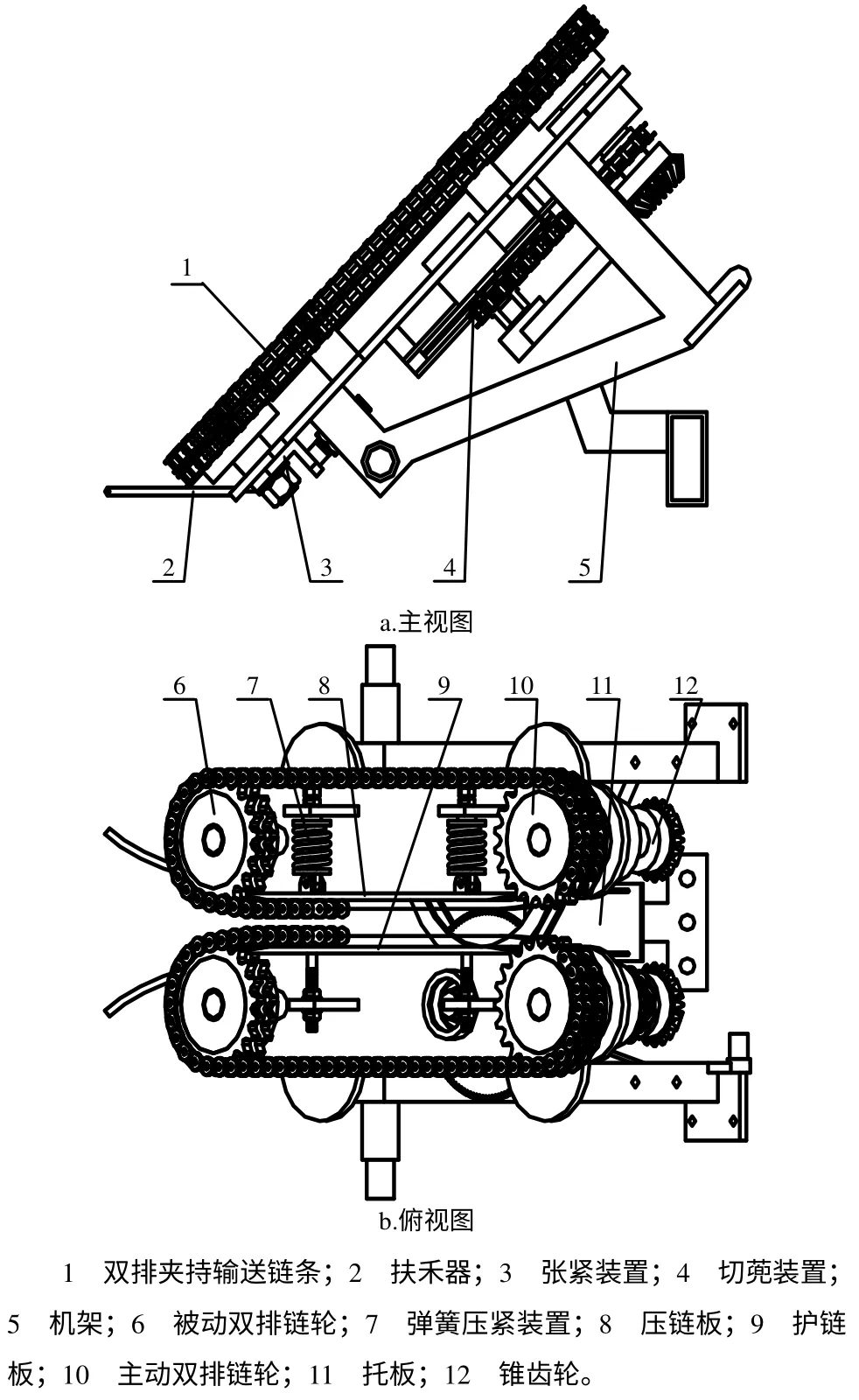

图1 拔秆切蔸装置结构 Fig.1 Structural drawing of stem pulling and stump cutting device

拔秆切蔸装置如图1所示,主要由双排夹持输送链条、扶禾器、张紧装置、切蔸装置、机架、被动双排链轮、弹簧压紧装置、压链板、护链板、主 动双排链轮、托板、锥齿轮组成。核心部件为双排夹持输送链、弹簧压紧装置和切蔸装置,双排夹持输送链和切蔸装置上的圆锯切刀分别与机架上的底板平行,底板前倾,并与地面成45°布置。

1.2 工作原理

拔秆切蔸装置通过挂接装置与手扶拖拉机衔接,构成拔秆切蔸机组,由手扶拖拉机提供动力。拖拉机在行进过程中,烟秆由扶禾器扶起并导入至夹持轨道中,在弹簧压紧装置提供的压力和双排夹持输送链的挤压作用下被夹持向上拔起,并经过由圆锯切刀与弧形卡槽组成的切蔸装置完成切蔸处理,实现烟秆与烟蔸的分离,完成拔秆切蔸作业。

2 试验材料与方法

2.1 材料

试验在湖南农业大学烟草试验基地进行。烟草品种为HZ07–11,种植模式为垄作,垄距1 200 mm。经测量,烟秆平均直径26.8 mm,平均株高1 270.3 mm,株距60 mm。

2.2 方法

参考相关资料[9–10],根据设计理论分析与前期试验研究,影响拔秆切蔸质量的主要因素为双排夹持输送链速度、拖拉机前进速度、夹持间隙。参照棉柴收获机评价标准[11],机具作业时,遗留于烟田里的烟秆、烟茬、烟蔸应越少越好,选取烟秆拔断率Y1、漏拔率Y2、切蔸率Y3作为评价指标。将拔秆切蔸装置安装在手扶拖拉机上,通过改变双排夹持输送链速度、拖拉机前进速度、夹持间隙进行试验。每次试验取烟秆20株。

2.2.1 单因素试验

设定拖拉机前进速度0.6 m/s、夹持间隙12 mm,参照文献[12],根据双排夹持输送链速度与拖拉机前进速度之间的关系,调节拖拉机油门,依次以双排夹持输送链速度0.8、0.9、1.1、1.2、1.4 m/s进行试验,记录烟秆拔断数量、漏拔数量及切蔸数量。设定较佳双排夹持输送链速度0.8 m/s,保持夹持间隙12 mm,调节拖拉机作业档位,依次用拖拉机前进速度0.5、0.6、0.7、0.8、0.9 m/s进行试验,考察拖拉机前进速度对拔断率、漏拔率及切蔸率的影响。同理,保持其他参数不变,参照文献[13],根据设计计算,设定夹持间隙6、9、12、15、18 mm进行试验。

2.2.2 多因素正交试验

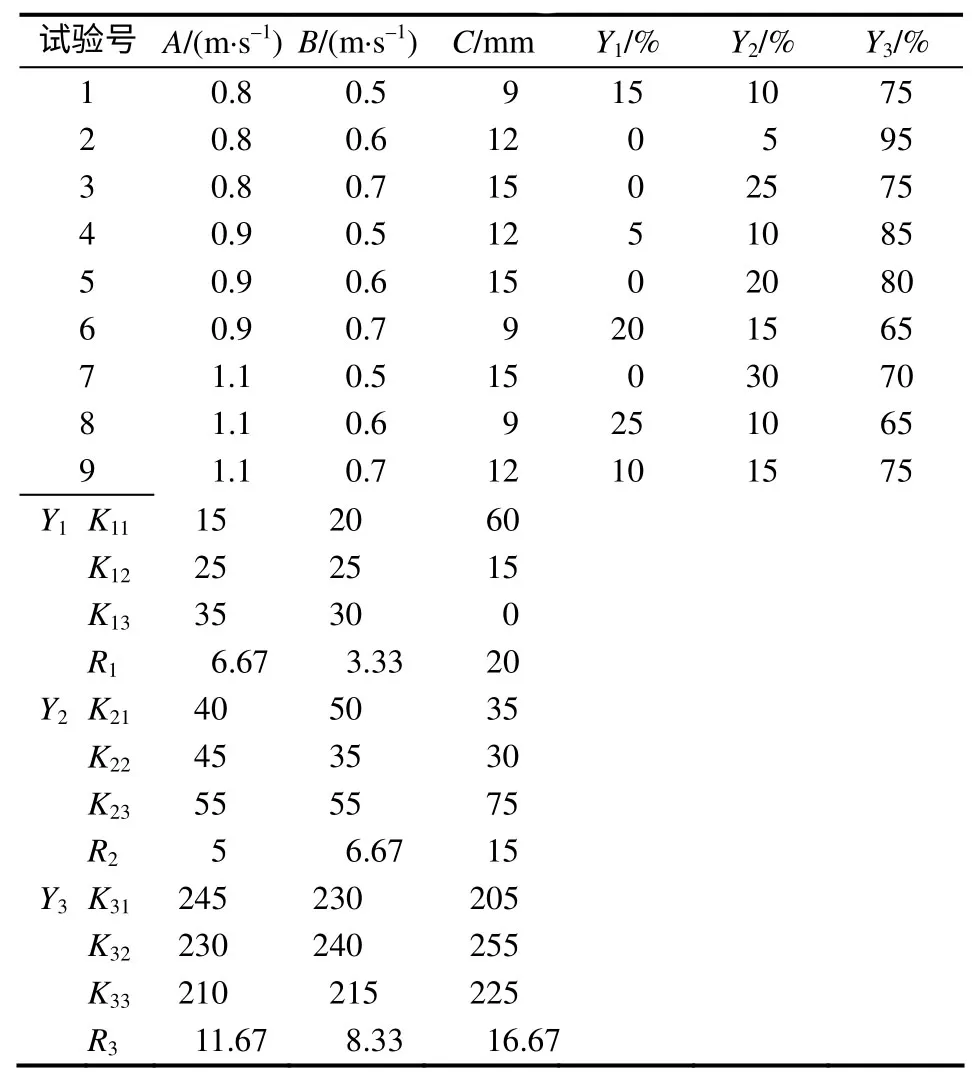

根据单因素试验结果,对双排夹持输送链速度(A)、拖拉机前进速度(B)、夹持间隙(C)进行三因素三水平L9(34)正交试验[14],试验因素与水平如表1所示。

表 1 试验因素及水平 Table 1 Experimental factors and levels

3 结果与分析

3.1 单因素试验结果

3.1.1 双排夹持输送链速度对烟秆拔断率、漏拔率及切蔸率的影响

由图2可知,当双排夹持输送链速度为0.8 ~0.9 m/s时,烟秆拔断率呈上升趋势;当速度大于0.9 ~1.1 m/s时,拔断率稍有下降,但总体趋于平缓;速度大于1.1 m/s后,拔断率增幅较快。当速度为0.8 ~1.1 m/s时,烟秆漏拔率先缓慢减小后大幅增加;速度大于1.1 m/s后,漏拔率增幅减缓后趋于稳定。当速度为0.8 ~1.4 m/s时,烟秆切蔸率呈下降趋势。综合比较,双排夹持输送链速度取0.8 ~1.1 m/s为宜。

图2 不同双排夹持输送链速度的烟秆拔断率、漏拔率及切蔸率 Fig.2 Tobacco stem pulling off rate, tobacco stem leakage decannulation rate and tobacco stem stump cutting rate with different velocities of double clamping and conveying chain

3.1.2 拖拉机前进速度对烟秆拔断率、漏拔率及切蔸率的影响

由图3可知,当拖拉机前进速度为0.5 ~0.6 m/s时,烟秆拔断率减小;前进速度大于0.6 ~0.9 m/s时,拔断率先大幅增大后缓慢减小,趋于平稳。拖拉机前进速度从0.5 m/s增加到0.6 m/s时,烟秆漏拔率减小;前进速度大于0.6 m/s后,漏拔率大幅增加。当拖拉机前进速度为0.5 ~0.6 m/s时,烟秆切蔸率呈小幅上升趋势;前进速度大于0.6 m/s后,切蔸率逐渐减小。综合比较,拖拉机前进速度取0.5 ~0.6 m/s为宜。

图3 不同拖拉机前进速度的烟秆拔断率、漏拔率及切蔸率 Fig.3 Tobacco stem pulling off rate, tobacco stem leakage decannulation rate and tobacco stem stumpcutting rate with different advancing velocities of tractor

3.1.3 夹持间隙对烟秆拔断率、漏拔率及切蔸率的影响

由图4可知,当夹持间隙为6 ~12 mm时,烟秆拔断率减小;夹持间隙大于12 ~15 mm时,拔断率减小程度减缓,趋于平稳;夹持间隙大于15 mm后,拔断率不断减小。当夹持间隙为6 ~12 mm时,烟秆漏拔率呈减小趋势;夹持间隙大于12 mm后,漏拔率大幅提高。当夹持间隙为6 ~12 mm时,烟秆切蔸率呈上升趋势;夹持间隙大于12 mm后,切蔸率不断减小。综合比较,夹持间隙取9 ~15 mm为宜。

图4 不同夹持间隙下的拔断率、漏拔率及切蔸率 Fig.4 Tobacco stem pulling off rate, tobacco stem leakage decannulation rate and tobacco stem stump cutting rate with different clampinggapps

3.2 正交试验结果

正交试验结果与极差分析如表2所示。对烟秆拔断率、漏拔率和切蔸率的极差分析结果表明,影响烟秆拔断率的因素大小依次为夹持间隙、双排夹持输送链速度、拖拉机前进速度,较低的烟秆拔断率较优组合为C3A1B1;影响烟秆漏拔率的因素大小依次为夹持间隙、拖拉机前进速度、双排夹持输送链速度,较低的烟秆漏拔率较优组合为C2B2A1;影响烟秆切蔸率的因素大小依次为夹持间隙、双排夹持输送链速度、拖拉机前进速度,较高的切蔸率较优组合为C2A1B2。

表 2 正交试验结果 Table 2 Results of orthogonal test

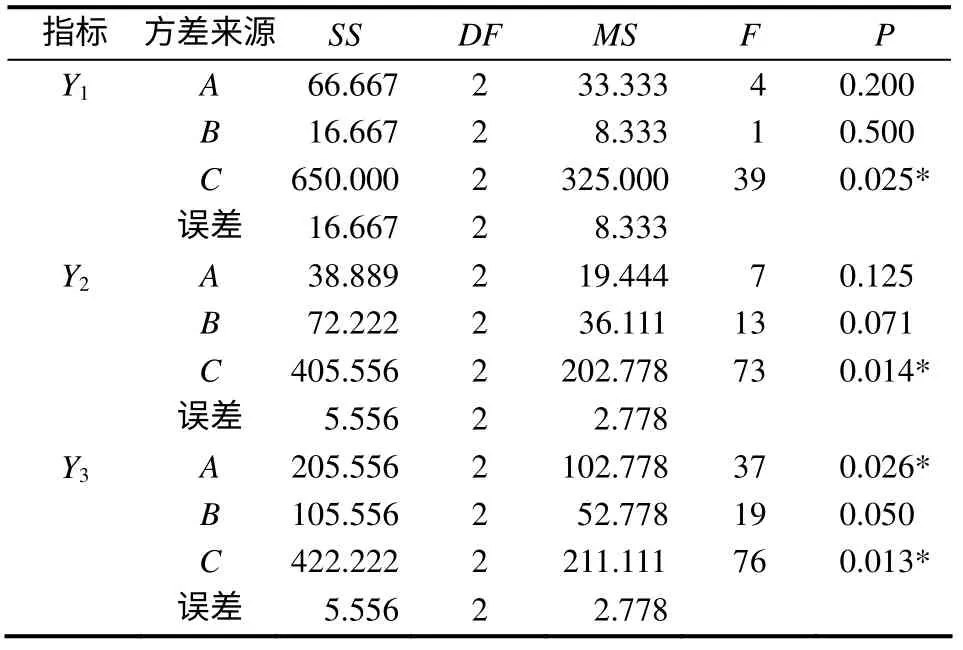

对烟秆拔断率、漏拔率和切蔸率的方差分析结果(表3)表明,在95%的置信度下,夹持间隙对烟秆拔断率的影响显著,而双排夹持输送链速度、拖拉机前进速度对烟秆拔断率的影响不显著。夹持间隙对烟秆漏拔率的影响显著,而双排夹持输送链速度、拖拉机前进速度对烟秆漏拔率的影响不显著。双排夹持输送链速度、夹持间隙对烟秆切蔸率的影响显著,而拖拉机前进速度对烟秆切蔸率的影响不显著。

表3 拔秆切蔸性能指标的方差分析 Table 3 Variance of performence indexes

综合分析各因素影响大小、各较优组合形式及因素影响的显著性,可知夹持间隙对烟秆拔断率、漏拔率和切蔸率的影响较大,其次为双排夹持输送链速度和拖拉机前进速度。通过对比分析,确定正交试验最优组合为A1B2C2,即双排夹持输送链速度为0.8 m/s,拖拉机前进速度0.6 m/s,夹持间隙12 mm。从表2中可以看出,此组合出现在这9次试验当中,且拔秆切蔸效果最好,因此,可认为其为最优组合,能够较好地满足低拔断率、漏拔率及高切蔸率的要求。

[1] 王彦亭,谢建平,李志宏.中国烟草种植区划单行本[M].北京:科学出版社,2010.

[2] 李晓薇,李光沛.烟草工业利用的新途径[J].农牧产品开发,1999(4):30–31.

[3] 张承龙.烟杆的资源化利用技术现状[J].云南环境科学,2002,21(3):56–57.

[4] 张立波,彭金辉,张世敏,等.烟秆废料综合利用技术现状[J].农业环境与发展,2002(6):34–35.

[5] 张长华,陈叶君,关国经,等.贵州烤烟TMV的越冬存活[J].中国烟草科学,2007,28(4):45–46.

[6] 李军,李吉昌,吴晓华,等.烟草废弃物利用研究[J].云南化工,2010,37(2):44–45.

[7] 李勇.烟株残体对病虫害发生的影响及其清除措施[J].现代农业科技,2009(23):182.

[8] 刘超,翟欣,许自成,等.关于烟秆资源化利用的研究进展[J].江西农业学报,2013,25(12):116–117.

[9] 王家胜,尚书旗.自走式双行萝卜联合收获机的研制及试验[J].农业工程学报,2012,28(12):40–41.

[10] 杨洪峰.辊式玉米摘穗装置理论研究[D].淄博:山东理工大学,2009.

[11] 张凤元,程建莹.我国棉柴收获机械的农艺要求及类型[J].农机与食品机械,1999(1):6–9.

[12] 杜翠红.穗茎兼收型玉米联合收获机立式切割台的理论分析与试验研究[D].淄博:山东理工大学,2006.

[13] 张奎.与手扶式拖拉机配套的双行玉米联合收获机的设计研究[D].洛阳:河南科技大学,2013.

[14] 陈魁.试验设计与分析[M].北京:清华大学出版社,2005.