整体式全形塑料壳体空包弹壳裂原因分析

2015-07-12姚志平张仙芬李便花乔华萍

姚志平,张仙芬,李便花,乔华萍

(1.山西工程技术学院,山西 阳泉 045000;2.北方特种能源晋东公司,山西 阳泉 045000)

整体式全形塑料壳体空包弹壳裂原因分析

姚志平1,张仙芬2,李便花2,乔华萍2

(1.山西工程技术学院,山西 阳泉 045000;2.北方特种能源晋东公司,山西 阳泉 045000)

某整体式全形塑料壳体空包弹是一种新型结构空包弹,该弹以射击时安全距离要求小的性能优势,有效地解决了部队择地训练的难题。本文就影响该型空包弹射击安全性能的壳裂问题展开分析,针对原因提出了改进措施,经改进试验验证,有效解决了壳裂带来的安全隐患;同时,为今后塑料弹壳装药结构的工艺设计提供了借鉴经验。

整体式全形塑料壳体;预制沟槽;枪口助退器;综合故障率;射频

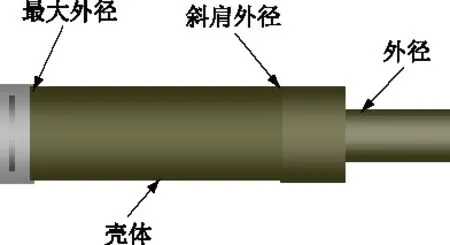

图1 整体式全形塑料壳体空包弹

某整体式全形塑料壳体空包弹(见图1)是一种新型结构空包弹,该弹采用空心弹头,并将空心弹头与弹壳设计为一体,采用塑料注射成型——即整体式全形结构塑料壳体,外形与实弹相同,密封性好,射击时枪口无飞出物,弥补了传统收口式空包弹(无弹头)密封差、储存期短和全形空包弹(有易碎塑料弹头)射击时枪口有飞出物、安全距离要求大的不足。其可用于步兵和装甲兵装备体系中某型打击远距离目标防空武器的训练,主要性能指标为射击安全距离和射击综合故障率。

1 问题的提出

在射击试验中,该型空包弹出现枪械不能正常退壳、抛壳,抛壳时伴有飞出物,射击综合故障率及安全距离超出指标要求等问题。经检查,未正常退壳、抛壳及抛壳时的飞出物是由于壳体出现裂纹后卡壳所至,本文就壳裂原因展开分析。

2 整体式全形塑料壳体空包弹介绍

2.1 结构

整体式全形塑料壳体空包弹结构如图2所示,由底火、底座、发射药、衬管和壳体组成。壳体弹头部位设有预制沟槽,弹壳部位装有衬管(塑料制成),壳体与底座螺纹联接,衬管与底座为过盈配合连接。

图2 整体式全形塑料壳体空包弹结构图

2.2 作用原理

射击时,底火被击发后,引燃壳体内的发射药,发射药燃烧产生的高温、高压气体吹开壳体弹头部位的预制沟槽,通过专用枪口助推器的作用,使枪械自动机获得足够的能量后坐,完成退壳、抛壳与自动循环。

3 壳裂原因分析

3.1 壳裂宏观分析

壳体裂纹的外观形貌如图3所示,一种为纵向裂纹,一种为横断。纵向裂纹长度由弹头顶部纵贯壳体底部,深度内外贯通,飞出物为连有衬管的底座及壳体与底座连接部位的局部断裂残片。横断发生在壳体与底座配合的螺纹根部及弹头根部,飞出物为横断的弹头和底座。在靠近裂纹壳体表面区域无烧蚀、熔融痕迹[1],表明壳裂不是由于枪温过高引起壳体烧蚀或熔融后强度降低所造成。

图3 壳体裂纹的外观形貌图

壳体裂纹的断面宏观图如图4所示。断面无拉断、剪切痕迹,说明不是由于退壳时拉弹钩强拉、抛壳挺强抛壳所至,即非枪械原因造成。壳体断面熔融均匀,没有杂质、填充不足、缩孔、气泡、空洞和层状剥离缺陷[2],表明壳体裂纹不是因为注塑缺陷引起壳体机械性能降低所致,壳体注射工艺参数满足壳体注射质量要求。壳体断面无熔融断裂痕迹,且射频符合设计要求,证明壳体裂纹不是因为空包弹装药量高而造成。

图4 壳体裂纹的断面宏观图

3.2 材料分析

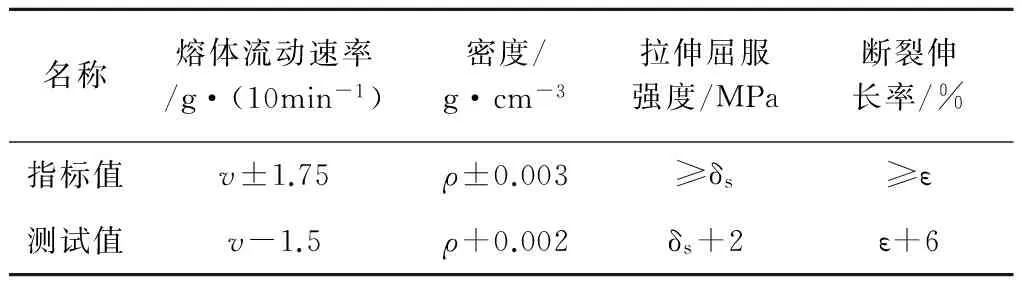

分析该批壳体所用材料,分析结果见表1,材料各项指标均符合要求。

表1 材料分析结果

3.3 壳体尺寸精度分析

壳体尺寸中,最大外径(见图1)和壳体螺纹是过程控制尺寸,过程记录中未出现最大外径和壳体螺纹不合格,因此对模具保证尺寸精度进行分析。

3.3.1 解剖分析

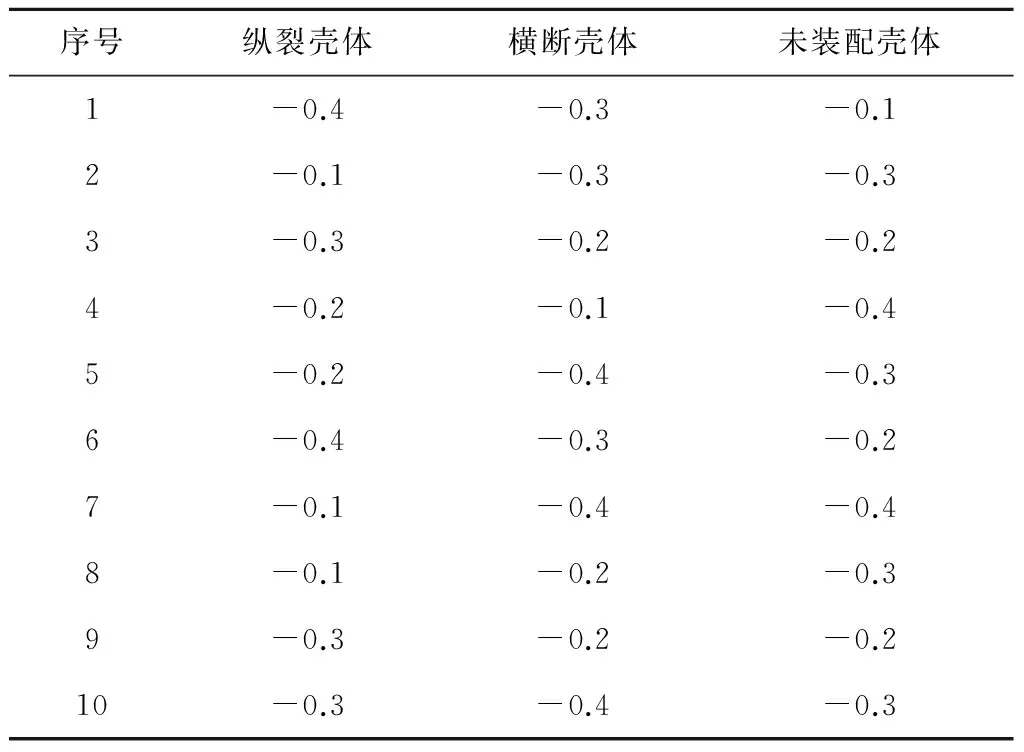

解剖10个未装配壳体,测量不同部位壁厚; 解剖纵裂、横断壳体各10个,测量裂纹与无裂纹部位壁厚,结果见表2,壁厚差都符合≤0.5 mm的要求,且裂纹处壁厚非最小壁厚。

表2 壳体壁厚差 (mm)

3.3.2 预制沟槽长度分析

测量50个壳体预制沟槽长度,采集的数据中,42个符合要求,8个低于设计下限尺寸L,相差0.3~0.5 mm(见表3)。检查预制沟槽长度超差壳体注射模号,均为8#。

表3 壳体预制沟槽长度

3.3.3 内腔尺寸分析

壳体内腔尺寸指壳体最大外径至斜肩外径(见图1)部位内腔尺寸,是与衬管的配合尺寸。按壳体内腔尺寸设计量规,测量100个壳体,内腔尺寸全部合格。

3.3.4 外径分析

3.3.5 同轴度分析

壳体同轴度指壳体最大外径至外径部位同轴度,设置同轴度量规,检测100个壳体,同轴度都符合要求。

3.4 衬管尺寸精度分析

表4 衬管直径公差

图1 锌熔铸生产工艺流程图

3.5 试验

3.5.1 预制沟槽短壳体试验

用预制沟槽短0.3~0.5 mm的壳体(其余尺寸均合格)和装底座后尺寸合格的衬管装配20发空包弹试验,枪械出现卡壳9次,射击综合故障率45%(设计指标≤3%),壳体全部纵裂,抛壳处飞出带有衬管的底座3个、壳体螺纹部位裂片6片,飞出物最大飞离距离为21 m(设计指标≤10 m)。

3.5.2 装配后小径增大衬管试验

用装配后小径增大的衬管、预制沟槽及其他尺寸都符合要求的壳体装配20发空包弹试验,枪械出现卡壳13次,射击综合故障率65%,壳体全部横断,其中,螺纹根部横断6发,头部横断14发;抛壳处飞出底座6个,弹头14个;飞出物最大距离为36 m。

3.5.3 合格零部件试验

用装配后小径合格的衬管、预制沟槽及其他尺寸都符合要求的壳体装配20发空包弹试验,壳体无纵向裂纹和横断,枪械未出现卡壳,射击中也无飞出物。

3.6 原因分析

3.6.1 壳体预制沟槽短

计量型芯预制沟槽长度,都符合模具图精度要求,8#型芯预制沟槽长度为设计尺寸下限;对比型芯预制沟槽凸出高度, 8#模芯最低,较1#~7#型芯低0.016~0.02 mm,如图6所示。由此可见,壳体预制沟槽短的原因是型芯凸高度较低,即型芯预制沟槽凸出高度设计不合理。

图6 模芯示意图

3.6.2 衬管与底座合装后小径增大

底座与衬管装配工艺过程为将装衬管工装固定在压力机上,并用压力机将衬管与底座配合端压入底座(见图7)。衬管小径端内径呈喇叭形(见图2),端部壁厚为2 mm,装衬管工装与衬管小径端为开放式平面接触,由于衬管与底座为过盈配合,压力机下压时,衬管小径端受压变形使小径增大(见图5)。

图7 装衬管示意图

4 壳裂机理分析

4.1 壳体纵向裂纹机理分析

壳体内的发射药被点燃后,瞬间产生大量高温、高压气体,高温、高压气体充满壳体内腔的整个空间,并对壳体产生较大的压力,当压力达到弹头部位预制沟槽打开值时,预制沟槽被吹开。若弹头部位的预制沟槽长度短于设计尺寸,在空包弹装药量相同的条件下,预制沟槽被高温、高压气体吹开的压力值增大,被吹开的时间也延迟,壳体内p-t曲线发生变化(见图8),预制沟槽在规定压力下不能被吹开,壳体内压力逐步升高,当压力超过壳体强度时,壳体未被弹膛完全包容部位引起了纵向裂纹[3]。壳体纵向裂纹使外形尺寸发生变化,壳体与枪膛配合间隙缩小,因此自动机后坐抽壳、抛壳时出现卡壳,使射击综合故障率达不到指标要求。

图8 p-t曲线示意图

4.2 壳体横断机理分析

该型空包弹为内、外管配合结构,内部衬管用于增加外部壳体强度。衬管小径受压增大,衬管与壳体装配后出现配合间隙,且壳体与衬管小径配合部位因受到向外张力而使外径增大。当壳体内的发射药被点燃后,产生的高温、高压气体因衬管与壳体配合不严窜入衬管与壳体之间,壳体失去衬管支承后强度下降;同时,壳体与衬管小径配合部位外径受张力增大后,造成壳体局部贴膛过紧,在膛内压力的作用下,其余部位在填满膛内间隙和弹底间隙的过程中产生轴向拉伸。当间隙条件足以形成过量拉伸时,就在壳体强度薄弱处产生环形拉薄直至断裂[3]。壳体螺纹根部在加工螺纹时留有退刀槽,退刀槽使该部位壁厚减薄、强度下降;头部横断部位是壳体锥体与柱体交接处,壁厚由厚转薄,是强度薄弱区,因此在衬管与壳体配合不好时,这2个部位在射击试验时会出现横断。壳体横断使得自动机后坐抽壳,抛壳时出现卡壳,从而使射击综合故障率达不到指标要求。

4.3 退壳处飞出物机理分析

射击过程中,壳体出现纵裂及螺纹部位局部断裂,使壳体与衬管、底座失去紧密配合,同时又使壳体紧贴于枪膛,自动机后坐抽壳时,连有衬管的底座受力与壳体分离,抛壳时即出现连有衬管的底座飞出物;壳体出现螺纹根部横断或头部横断,抛壳时即会出现底座或弹头飞出物,由于飞出物飞出距离、飞出方向无法控制,影响了射击安全距离指标。

5 改进研究

5.1 预制沟槽改进

增加型芯预制沟槽凸出高度设计尺寸。

5.2 衬管小径改进

1)改进衬管与底座装配工装,将工装与衬管口部接触面由开放式平面接触改为制约式凹面接触,如图9所示;2)在装配工艺中,衬管与底座装配后,增加衬管普验工序。

图9 改进后装衬管示意图

5.3 验证

按改进措施试验2 110发,未出现壳体纵裂与横断,射击综合故障率和安全距离达到了指标要求。应用于后续该型空包弹10余个批次、30余万发生产中,验收射击试验均未发生壳裂,射击综合故障率和安全距离均符合指标要求。

6 结语

综合上述分析,某整体式全形塑料壳体空包弹射击综合故障率及安全距离指标达不到设计指标的原因是注塑模具和工艺装备设计不合理,从而导致壳体和衬管尺寸不符合设计精度要求,致使射击后壳体出现纵向裂纹与横断,引发退壳时卡壳,抛壳时断裂物飞出。

[1] 张甲敏.注塑技术及典型工艺实例 [M].北京:化学工业出版社,2010.

[2] 蔡恒志.注塑制品成型缺陷图集[M]. 1版.北京:化学工业出版社, 2011.

[3] 枪弹手册编写组.枪弹手册[M]. 国防工业出版社,1988.

责任编辑李思文

AnalysisofIntegralWholePlasticShellEmptyPackageShellCrack

YAO Zhiping1,ZHANG Xianfen2, LI Bianhua2, QIAO Huaping2

(1.Shanxi College of Engineering and Technology, Yangquan 045000,China;2.Jindong Company of North Special Energy Group Co., Ltd., Yangquan 045000, China)

An integral type holomorphy plastic casing blank is a kind of new structure of blanks, the bomb can shoot in the safety distance with requirements of small performance and effectively solve the problem of selective training of troops. In the paper, the crack problem analysis of the influence of blank firing safety shell is done, put forward measures for improvement for the reasons, improved test effectively solved the potential safety hazard brought by shell crack, at the same time experience for the process design of plastic shells is provided in the future.

integral whole plastic shell, prefabricated groove, the muzzle help retreating device, fault rate, radio frequency

TK 413

:A

姚志平(1966-) 男,讲师,主要从事机械设计等方面的教学与研究。

2014-10-28