不同老化处理方式对混凝土防腐蚀涂层表面状态和拉伸性能的影响

2015-07-12罗志权郭琦陈斌连新奇姬明杰靳昊程冠之

罗志权,郭琦,陈斌,连新奇,姬明杰,靳昊,程冠之

(1.海南高速铁路有限公司,海南海口 570125;2.中铁四局集团有限公司,安徽合肥 230071; 3.中国铁道科学研究院铁道建筑研究所,北京 100081;4.高速铁路轨道技术国家重点实验室,北京 100081)

不同老化处理方式对混凝土防腐蚀涂层表面状态和拉伸性能的影响

罗志权1,郭琦1,陈斌1,连新奇1,姬明杰2,靳昊3,4,程冠之3,4

(1.海南高速铁路有限公司,海南海口 570125;2.中铁四局集团有限公司,安徽合肥 230071; 3.中国铁道科学研究院铁道建筑研究所,北京 100081;4.高速铁路轨道技术国家重点实验室,北京 100081)

选择醇酸、丙烯酸、聚氨酯和氟碳4类涂料进行对比试验,研究其耐紫外、耐湿热和耐碱溶液的性能。试验结果表明:醇酸涂层和丙烯酸涂层整体耐老化性能较差,湿热老化处理7 d后,试件的失光率高达90% 以上,表面出现严重的开裂和起泡现象。聚氨酯涂层耐碱溶液的性能较好,但是受紫外老化和湿热老化影响较大,其紫外老化28 d后失光率大于75% ,拉伸强度和断裂伸长率下降超过40% ,湿热老化7 d后的失光率达97% ,表面开裂和起泡情况严重。氟碳涂层耐老化性能优异,老化28 d后失光率不到20% ,表面无粉化、开裂、起泡、剥落等现象,拉伸性能未受损害。4类涂层耐老化性能的顺序为醇酸涂层<丙烯酸涂层<聚氨酯涂层<氟碳涂层。

氟碳涂层 聚氨酯涂层 丙烯酸涂层 醇酸涂层 老化处理

海洋工程中,钢筋混凝土结构长期受到氯盐、硫酸盐、碳化、冻融等因素的复合作用,不仅造成混凝土本体的损伤,也会诱发混凝土中的钢筋锈蚀,引起混凝土保护层开裂、剥落,最终导致钢筋混凝土结构的破坏[1]。因此,需对海洋工程中的钢筋混凝土结构采取有效的防腐蚀强化措施,以提高其结构耐久性。许多专家学者对此进行了大量研究,实践证明,在混凝土表面进行涂层防护可有效地提高钢筋混凝土结构的耐久性能[2-3]。

混凝土防腐蚀涂层体系中,面漆与外部直接接触,受紫外线辐照、温湿度变化和盐溶液侵蚀等环境因素的直接作用,因此其耐老化性能是维持涂层体系长期有效性的关键所在。目前,混凝土防腐蚀涂层面漆主要包括醇酸树脂类、丙烯酸树脂类、聚氨酯树脂类和氟碳树脂类。醇酸面漆价格低,但耐候性较差,常需添加助剂(如铝粉、石墨等)以提高其耐老化性能;丙烯酸面漆装饰性和附着力较好,但是耐水解性能较差,低温易变脆,高温易变黏;聚氨酯面漆综合性能优异,但其漆膜易变黄、粉化、褪色[4];氟碳面漆目前均采用FEVE树脂(氟烯烃与烷基乙烯基醚或烷基乙烯基酯的共聚物)配制,耐老化性能最优。FEVE树脂内部存在大量C—F键,键能达486.15 kJ/mol,不易被紫外线破坏,且分子中的含氟单元可有效保护烷基乙烯基醚或烷基乙烯基酯单元,因而耐老化性能优于其它几种面漆[5-6]。然而,由于海工混凝土结构受多种腐蚀因素的共同作用,腐蚀条件更为严苛,因此各类涂层材料的防腐蚀效果有待进一步研究和测试。

本文考察了不同老化形式对各类面漆性能的影响,试验中对醇酸、丙烯酸、聚氨酯和氟碳等4类面漆分别进行了紫外老化、湿热老化和碱溶液的处理,并测试了处理前后的涂层表面状态及拉伸性能。

1 试验方案

1.1 主要原料

①自制氟碳树脂涂料;②自制单组份聚氨酯涂料;③中康泰博(天津)防腐涂料有限公司生产的单组份丙烯酸涂料;④中康泰博(天津)防腐涂料有限公司生产的灰铝粉石墨醇酸面漆。

1.2 主要设备及仪器

①美特斯工业系统(中国)有限公司生产的CMT6104型微机控制电子万能试验机;②天津港源仪器厂生产的HD-10型测厚仪;③普桑达仪器科技有限公司生产的BY-269B型可程式恒温恒湿试验箱;④美国Q-Lab公司生产的紫外老化试验箱。

1.3 测试方法

紫外老化处理参照《机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫外灯》(GB/T 14522—2008)执行。

碱溶液和盐溶液处理参照《混凝土结构防护用成膜型涂料》(JG/T 335—2001)执行。

湿热老化参照《漆膜耐湿热测定法》(GB/T 1740—2007)执行。

表面状态测试参照《色漆和清漆涂层老化的评级方法》(GB/T 1766—2008)进行试件面漆的失光率测试,以及粉化、起泡、剥落和开裂情况的等级评定。

拉伸性能测试参照《建筑防水涂料试验方法》(GB/T 16777—2008)进行试件面漆的拉伸强度和断裂伸长率测试。

2 试验结果与分析

2.1 耐紫外老化性能

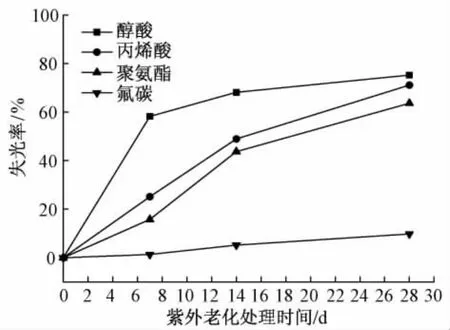

分别将醇酸树脂、丙烯酸树脂、聚氨酯树脂和氟碳树脂涂料制成标准试膜及试件,对比其耐紫外老化性能。图1为紫外老化处理后各类涂层的失光率。由图可知,随紫外老化时间增加,4类试膜的光泽度均有不同程度下降,其中醇酸试膜的光泽度下降最明显,紫外老化7 d后的失光率超过50% ,达到4级失光,属严重失光状态。丙烯酸试膜和聚氨酯试膜的失光率下降也较明显,紫外老化7 d后失光率已分别达到25.1% 和15.8% ,属轻微失光状态;紫外老化14 d后失光率达40% 以上,属明显失光状态。氟碳试膜的表面光度保持率较高,紫外老化7 d后的失光率仅1.3% ,属无失光状态;紫外老化28 d后失光等级仍在1级范围内,属于很轻微失光状态。

图1 紫外老化处理后各类涂层的失光率

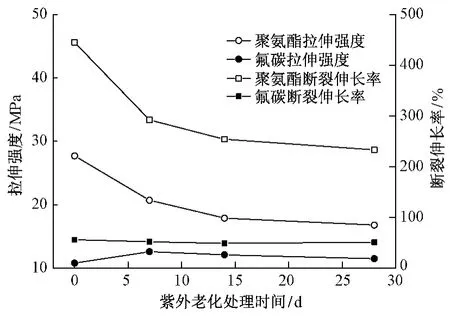

选择了失光率较低的氟碳试膜和聚氨脂试膜进行了拉伸性能测试,试验结果如图2所示。从图可知,氟碳试膜和聚氨酯试膜相比,虽然拉伸强度和断裂伸长率较低,但是其耐紫外老化性能明显优于后者,经紫外老化处理28 d后,拉伸强度和断裂伸长率的变化率≤10% 。而聚氨酯试膜随紫外老化时间增加,拉伸强度和断裂伸长率明显下降,紫外老化28 d后,拉伸强度和断裂伸长率分别下降了40% 和48% 。

综上所述,氟碳涂层的耐紫外老化性能最优,明显高于醇酸、丙烯酸和聚氨酯涂层。

图2 紫外老化处理后氟碳及聚氨酯涂层的拉伸性能

2.2 耐湿热老化性能

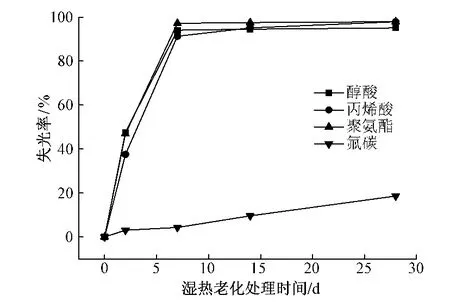

分别将醇酸树脂、丙烯酸树脂、聚氨酯树脂和氟碳树脂涂料参照标准GB/T 1740—2007在马口铁板上制成标准试膜及试件,并对比其耐湿热老化性能,结果如图3和表1所示。

图3 湿热老化处理后各类涂层的失光率

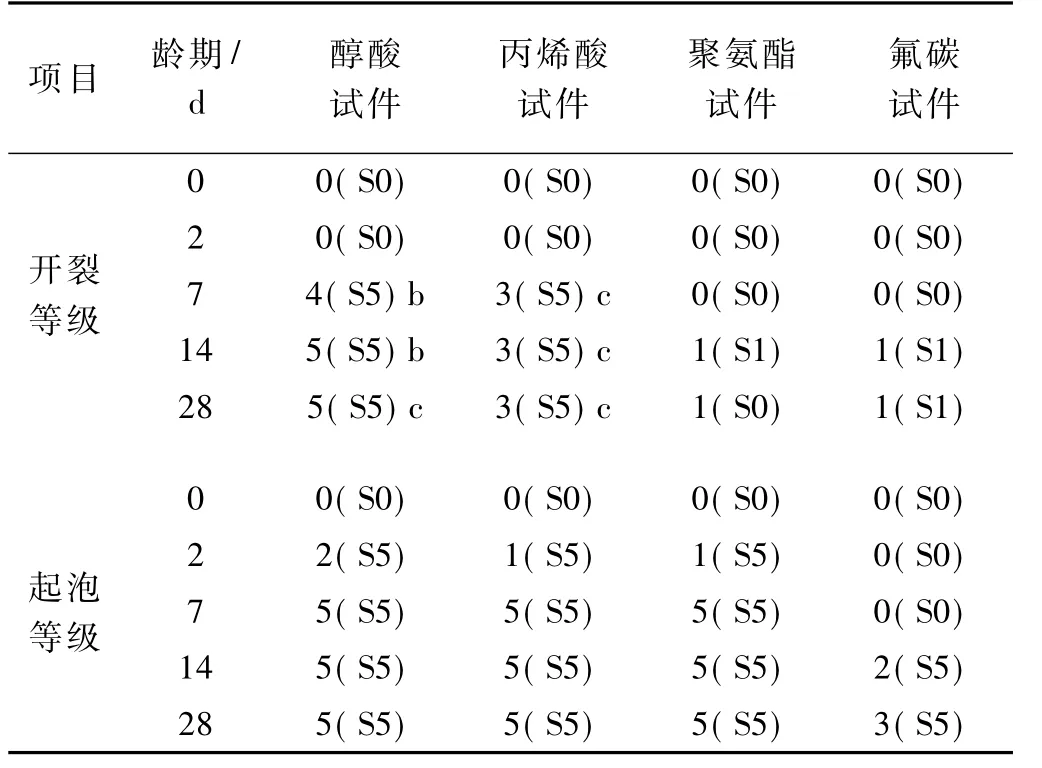

表1 湿热老化处理后各类涂层的外观检测

从图3可知,除氟碳试件外,其它3类试件经湿热老化处理后,光泽度下降显著,老化7 d时的失光率均已超过90% ,已达到5级失光水平,属完全失光状态。而氟碳试件经湿热老化处理7 d后的失光率仅为4.4% ,在失光1级范围内,属于很轻微失光状态;湿热老化处理28 d时失光率也仅为18.7% ,在失光2级范围内,属轻微失光状态。从表1可知,经湿热老化处理后,醇酸和丙烯酸涂层出现了严重的开裂现象,湿热老化7 d后,开裂等级≥3级,而聚氨酯和氟碳试件表面未出现开裂。同时,除氟碳试件外,其它3类试件经湿热老化后均产生了严重的起泡现象,湿热老化7 d后,起泡等级已达到5级。而氟碳涂层由于致密性极佳、水汽透过率低以及黏结性能良好,所以试件受湿热老化的影响明显低于其它3类材料。氟碳试件湿热老化7 d后面漆无起泡,28 d后起泡等级仍为3级。

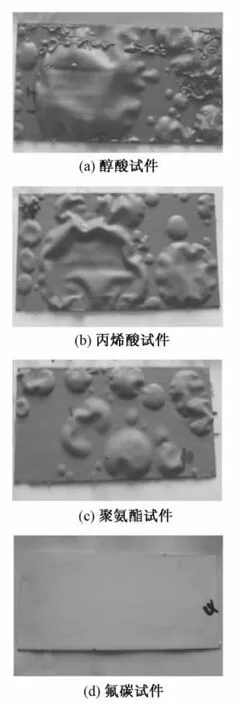

4类试件经湿热老化7d后表面状态如图4所示。从图中可知,醇酸、丙烯酸和聚氨酯涂层经湿热老化处理后受损严重,已无法进行拉伸性能测试,而氟碳试件的表面状态仍保持良好。由上述结果可知,氟碳涂层的耐湿热老化性能良好,明显优于醇酸、丙烯酸和聚氨酯涂层。

图4 湿热老化处理7 d后各类涂层试件的表面状态

2.3 耐碱溶液性能

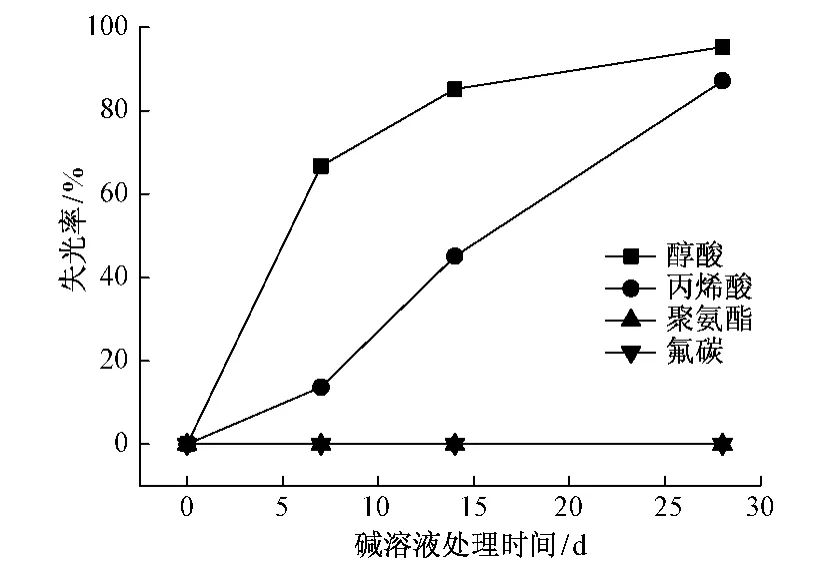

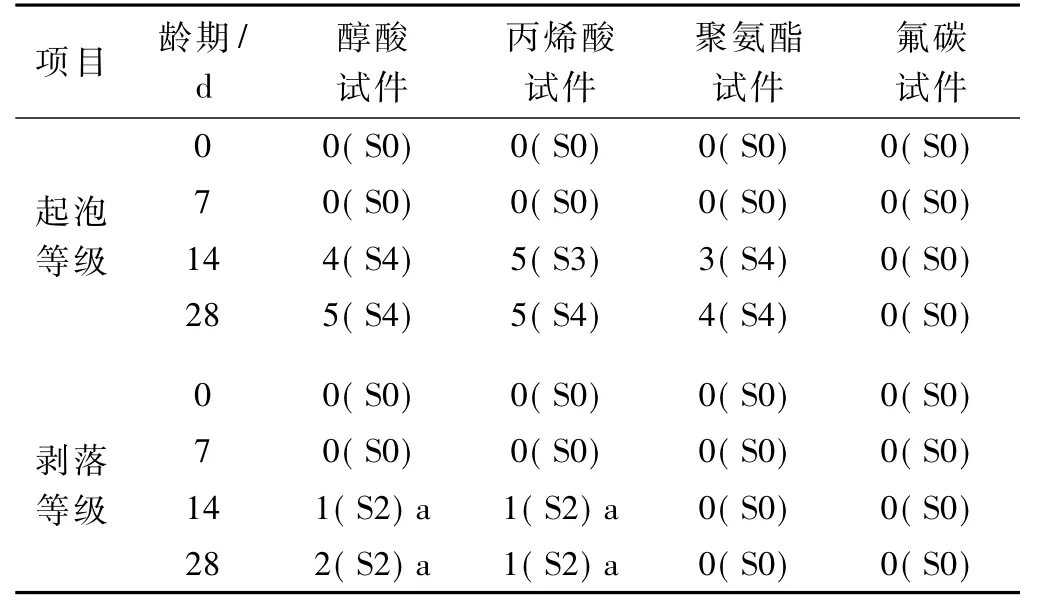

分别将醇酸树脂、丙烯酸树脂、聚氨酯树脂和氟碳树脂涂料制成标准试膜及试件,对比其耐碱溶液性能,结果如图5和表2所示。

图5 碱溶液处理后各类涂层的失光率

表2 碱溶液处理后各涂层外观检测

从图5和表2可知,经碱处理后,醇酸和丙烯酸涂层表面光泽度下降明显,碱处理28 d后,失光率≥80% 。同时,这2类涂层均出现严重的起泡现象,碱处理28 d后起泡等级到达了5级,并出现了局部剥落现象。试验结果说明醇酸和丙烯酸涂层的耐碱性能较差,不适宜在碱环境下长期服役。而聚氨酯和氟碳涂层的耐碱性能良好,特别是氟碳涂层,经碱处理28 d后试件表面状态良好,未发生粉化、开裂、起泡和剥落等现象。

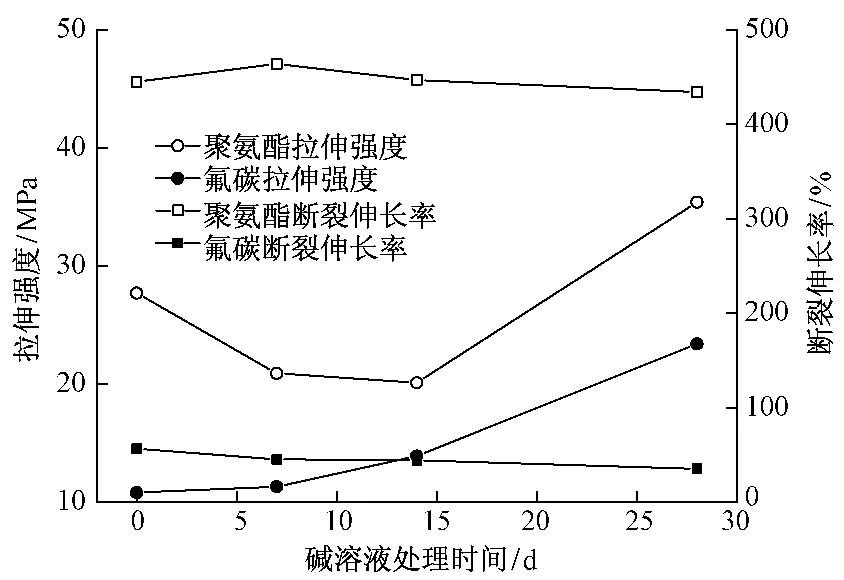

在此基础上,研究了碱处理对聚氨酯和氟碳试膜拉伸性能的影响,如图6所示。从图中可知,随碱处理时间增加,聚氨酯和氟碳涂层的柔韧性略有下降,拉伸强度增大。这主要是因为碱环境会对异氰酸酯基团的反应活性起到催化作用,提高了聚氨酯和氟碳涂层的固化交联程度。

3 结论

1)醇酸和丙烯酸涂层的耐老化性能较差,其中紫外老化和湿热老化对其破坏最为严重,老化后表面失光严重,出现明显的开裂和起泡等现象,适用于室内或一般腐蚀环境的防腐加强处理。

2)聚氨酯涂层力学性能佳,耐老化性能优于醇酸和丙烯酸涂层,但是耐紫外老化性能和耐湿热老化性能较差,经紫外老化处理28 d后拉伸强度和断裂伸长率分别下降了40% 和48% ,经湿热老化7 d后失光率高达97% ,表面被严重破坏,出现明显的开裂和气泡现象,适用于中等腐蚀环境的防腐加强处理。

图6 碱处理后氟碳及聚氨酯涂层的拉伸性能

3)氟碳涂层的耐老化性能优异,明显高于其它3种涂层,经紫外老化、湿热老化和碱处理28 d后,试膜的拉伸性能未受损,失光率<20% ,表面状态良好,未发生粉化、开裂、起泡和剥落等现象,适用于恶劣环境下的防腐加强处理。

[1]康莉萍.海洋钢筋混凝土结构表面涂层防护的研究[D].西安:西安建筑科技大学,2013.

[2]辛小平.浓缩海水环境混凝土涂层保护的适用性研究[D].青岛:青岛理工大学,2008.

[3]NEOH K G,KANG E T.Combating Bacterial Colonization on Metals via Polymer Coatings:Relevance to Marine and Medical Applications[J].Acs Applied Materials&Interfaces,2011,3 (8):2808-2819.

[4]范波波.建筑混凝土用防腐蚀氟碳树脂涂料的制备及涂层性能研究[D].天津:河北工业大学,2008.

[5]柳维成,计春艳,郑铁英.国内外桥梁防腐蚀现状及今后发展趋势[J].全面腐蚀控制,2008,22(1):17-20.

[6]李运德,左禹.常温固化FEVE氟碳涂料耐候性研究[J].涂料工业,2010,40(1):4-7.

Influence of different aging treatment methods on concrete corrosion-resistant coating and tensile performance

LUO Zhiquan1,GUO Qi1,CHEN Bin1,LIAN Xinqi1,JI Mingjie2,JIN Hao3,4,CHENG Guanzhi3,4

(1.Hainan High-speed Railway Co.,Ltd.,Haikou Hainan 570125,China; 2.China Railway 4th Bureau Group Co.,Ltd.,Hefei Anhui 230071,China; 3.Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China; 4.State Key Laboratory for Track Technology of High-speed Railway,Beijing 100081,China)

The paper carries out comparative studies on the resistance performance of four coating materials-alcohol acid,acrylic acid,polyurethane and fluorocarbon-against UV,moisture-heat and aqueous alkali.The results indicate that the first two choices-being alcohol acid and acrylic acid-deliver a poor aging performance,as both display a more than 90% gloss loss with severe cracking and foaming after seven days of moisture-heat treatment.Polyurethane on the other hand performs well in terms of aqueous alkali resistance,yet the coating is heavily influenced by UV and moisture-heat.The paper noticed(in the polyurethane specimen)an above 75% gloss loss and a more than 40% drop in tensile strength and in extensibility after 28 d of UV treatment.And 7 d moisture-heat treatment gives rise to a 97% gloss loss and severe cracking and foaming.As for the fluorocarbon,it stands out for its aging resistance,as 28 d aging treatment only results in a less than 20% gloss loss.At the same time,no visible pulverization,cracking,foaming or exfoliation is noticed and the tensile performance is hardly undermined.Therefore it can be concluded that the ranking list for the above mentioned four specimens should be alcohol acid<acrylic acid<polyurethane<fluorocarbon.

Fluorocarbon coating;Polyurethane coating;Acrylic acid coating;Alcohol acid coating;Aging treatment

TQ322.4+1;U214.1+8

A

10.3969/j.issn.1003-1995.2015.10.38

(责任审编 周彦彦)

1003-1995(2015)10-0172-04

2015-01-19;

2015-04-22

中国铁路总公司科技研究开发计划项目(2014G004-R)

罗志权(1966—),男,高级工程师。