一种汽车尾门与后保险杠间隙面差优化方案的工装设计研究

2015-07-12孙志亮

孙志亮

(麦格纳斯太尔汽车技术有限公司,湖北 武汉 430056)

一种汽车尾门与后保险杠间隙面差优化方案的工装设计研究

孙志亮

(麦格纳斯太尔汽车技术有限公司,湖北 武汉 430056)

伴随中国汽车工业的发展,尺寸工程扮演着重要的作用,它作为一种提升白车身质量的专业手段,越来越多地应用于汽车设计中。本文首先介绍了尺寸工程的相关理论,通过结合某车型的尾门与后保险杠的间隙面差的缺陷问题分析提出一种新型的工装设计方案,从而有效控制这一区域的质量指标,以达到提升整车外观质量要求。

尺寸工程;工装;定位原则

CLC NO.:U463.8 Document Code: A Article ID: 1671-7988(2015)05-44-04

引言

随着中国经济的飞速发展,汽车作为一种消费品越来越多的走进千家万户,纵观中国汽车工业的发展现状,中国汽车从最初的靠进口到合资品牌造车再到自主品牌,直至 21世纪进口车,合资车,自主车共存的局面,以及新兴的新能源汽车的产生,历程是曲折的,以市场换技术的理念并没有获得中国汽车工业达到国外的水平,究其原因是缺乏科学的汽车制造流程,管理理念,尤其是汽车制造技术发展落后,在白车身制造精度,装配精度以及控制方面的技术很难突破,通过合资,尺寸工程的概念逐渐被各大主机厂重视并引入到新车型的设计到制造整个阶段,通过尺寸工程的方法实现白车身精度的提升,确保整车装配品质,以及满足各种与精度相关的性能提升,为打造高品质的整车奠定了基础。

1、尺寸工程

1.1 尺寸工程概念

尺寸工程是一个涵盖产品设计、工装设计、零件制造及装配全过程中对目标定义、零件设计阶段的零件定位方式和公差定义、制造装配阶段的装配公差分析,并且根据零件定位、公差表进一步延伸能影响到零件的模具设计、夹具设计、检具设计和测量设计等一系列的过程控制方法[1]。

因此尺寸工程贯穿了汽车的整个设计生产制造全过程,如图1,通过前期的DTS设计,零件的定位方式定义,尺寸链公差校核,到后期的夹具,检具设计以及工业化生产,结合四大工艺冲压,焊装,涂装,总装来一步步监控和改善整车制造质量,从而达到最终目标。

1.2 尺寸工程的研究内容

尺寸工程包括项目前期设计和后期工业化,其总体内容如图2所示[2]。

1.2.1 尺寸公差目标设计DTS

DTS(Dimension Tolerance Specification),强调在整车内,外观匹配区域的间隙,面差要求及几何外观美学,密封性,并根据工艺水平,整车制造能力去确定整车的尺寸控制目标[3]。

1.2.2 定位及公差GD&T

GD&T(Geometry Dimension Tolerance),包含定位基准及被测要素的公差要求,用于指导供应商工装模具,夹具,检具设计与制造过程中使零件尺寸精度达到设计要求。

定位系统,欧洲简称RPS(Reference Points System),在制造过程中标明焊装夹具和总装装配的定位点信息及工艺要求,也体现了零件的各个特征功能点,在测量过程中RPS也是检具和CMM测量的定位点和基准点信息,一般要求刚体零件基准体系满足“3-2-1”定位原则(面-线-点)。

公差设计则必须按照自下而上的方式累积到整车,然后与各级单件,分总成,总成件目标进行比较优化超标公差,从而满足整车DTS性能目标[4]。

1.2.3 虚拟制造

虚拟制造是通过3DCS,VSA等软件模拟零件在设计阶段产生的误差,还原一个虚拟原型,从而识别哪些是影响尺寸的关键特征属性,从而控制在生产阶段的成本和缺陷,提高车身精度[5]。

1.2.4 测量计划

测量计划包括测点布置和测量工艺卡制定,通过检具,三座标,在线检测等手段实现整车几何尺寸监控,通过工艺卡指标来评价零件的稳定性和合格率[6]。

1.2.5 试制及量产阶段尺寸工程

在试制和量产过程中,通过对白车身及供应商零件的检测,同时对比检具及功能主模型,实现整车内外饰外观及功能几何尺寸的质量提升。

2、尾门与后保险杠的间隙面差问题研究

本文主要的研究对象是围绕某款车型的两厢车进行,在项目车试制期间,尾门容易受车身波动导致Y向尺寸偏差,从而影响了尾门在后脸区域的整体外观,尤其是尾门与后保的Y向间隙,对于两厢车型,控制好尾门的姿态对整车后脸区域的外观和功能起到至关重要的作用,因此,在各大主机厂尾门区域的控制标准是整车质量提升的重难点,进而影响顾客对车型的外观美学吸引力,通过研究此款两厢车的尾门与后保险杠出现的各种质量缺陷的分析,可以对其他主机厂生产的两厢车型提供一定的经验反馈,节约成本,提高效益。

2.1 尾门与后保险杠的DTS定义

本文所涉及的车型在前期定义DTS:尾门与后保险杠Y向间隙标准3.5+/-1.5mm,面差标准-2+/-2mm,如图3所示。

在项目试制期间出现较多的缺陷:外观上尾门与后保左右间隙不一致,甚至干涉,面差高低不一致,功能问题锁扣异响,干涉,尾门与后保磕碰导致后保油漆磕掉等。通过分析发现,尾门在车身上的姿态和后保险杠在车身上的装配位置以及二者之间的相对位置关系决定了以上缺陷的出现,因此从车身上尾门的定位和后保总成自身的定位基准可以尝试问题的分析解决。

2.2 尾门和后保定位方式

2.2.1 尾门定位信息

一般两厢车的尾门在车身上的定位方式采取的是尾门自定位和工装辅助装配两种,尾门自定位的方式对车身的精度控制要求较高,尤其是尾门定位孔的位置度,决定了尾门在车身上的姿态,但是将尾门铰链集成在尾门总成中,加强对尾门开启件在检具上的符合性就容易实现尾门在车身上的装配符合性,此种方式方便快捷,省时;而使用工装辅具装配尾门,对工装精度要求较高,而工装的使用容易出现磨损,易造成长久使用尾门在车身上的位置偏置,对车身的依赖性不如自定位方式,因此本文所讨论的是尾门自定位的方式进行。

2.2.2 后保定位信息

由于后保险杠属于大型塑料材质属性,因此定位信息较复杂,而本文介绍的一种后保险杠的定位思路是其X向与Z向由后保中支架决定,后保中支架装配在车身后防撞梁上,其Y向是通过定位在翼灯下支架上,而翼灯下支架的位置由翼灯定位在车身上的位置决定,以此整个后保总成装配在车身上,保证尾门与后保的Y向间隙。

2.3 问题分析

针对项目试制期间所产生的尾门与后保左右间隙不对称的缺陷,主要原因及解决方法有以下4种:

1. 保证尾门总成在检具上的符合性;2. 后保险杠在供应商检具上的符合性;3. 白车身的稳定性;

4. 从零件定位来优化现有装配方案;

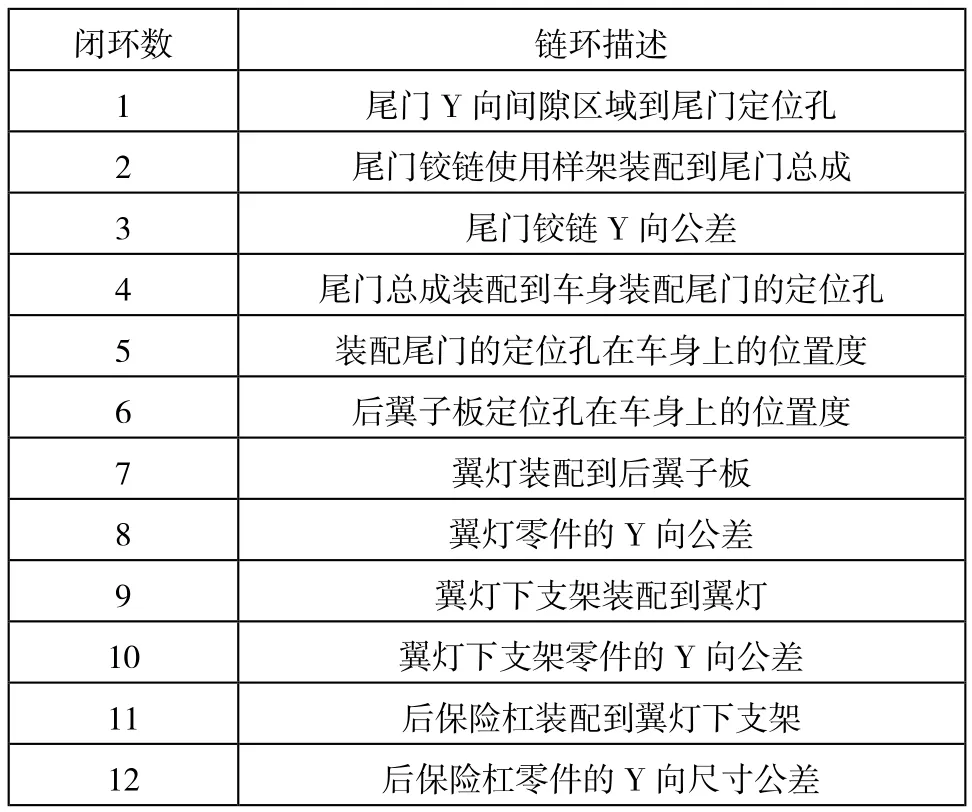

目前,在保证尾门总成在检具上的符合性以及后保险杠在供应商检具上的符合性前提下,从尺寸工程尺寸链计算的角度来分析,目前的零件定位方案存在较大的不可控因素,尾门与后保的间隙不对称问题可由以下链环组成,如表1所示。

表1 尺寸链闭环

从此链环来看,环数有12环之多,即涉及到的零件的波动及装配带来的影响非常大,增加的不可控的因素会造成人力,成本,时间等多因素的浪费,不利于问题的解决。

2.4 解决方案

通过尺寸链环的分解,以及工业化的经验分析,准备设计一种定位工装,将现有的后保险杠Y向定位方案改为由尾门锁扣定位,后保的X向和Z向定位方式维持不变,这样尾门锁扣在车身上的Y向位置直接由装配尾门时打紧定位,因此尾门的位置决定尾门锁扣Y向,尾门锁扣的位置决定后保险杠的Y向位置,这样尾门与后保始终保持着相对位置的变化,尾门与后保左右Y向间隙就能有效保证对称性,问题就得以解决。

在此车型的试制过程中,对于尾门与后保的间隙面差问题,通过设计工装,如图4所示,将后保Y向定位策略和尾门锁扣关联。图中1-1-Y1是和尾门锁扣配合,将锁扣Y向位置传递到1-2-Y1和1-3-Y1定位到车身,而1-2-Y1和1-3-Y1分别是左右翼灯下支架的最下排孔,通过原有后保结构不变的情况下将后保装配到翼灯下支架的定位孔中,即后保Y向位置由尾灯下支架决定,而尾灯下支架Y向位置由此工装保证,工装的Y向位置就由尾门锁扣Y向保证,这样就实现了尾门与后保的相对位置围绕尾门锁扣Y向位置进行。

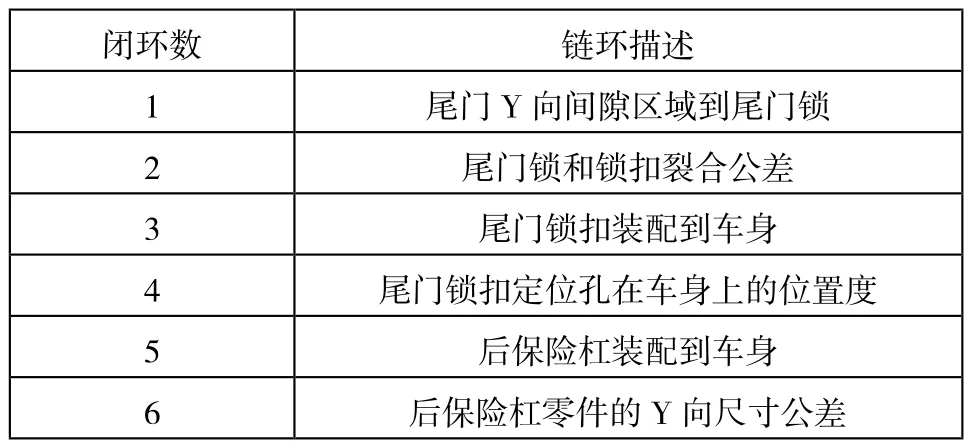

经过工装优化后保定位方案后对新的定位策略所展现的尺寸链环如表2所示。

表2 优化后的尺寸链环

从此链环中可以明确看出,链环明显缩短了,尾门与后保的间隙面差受零件的波动影响变小,易于维护在工业化项目阶段尾门区域的DTS目标的稳定性。

2.5 效果评价

通过试制和量产阶段的不断验证,本车型通过优化现有定位方案后,优化了尾门与后保的间隙面差外观匹配问题,解决了有关后脸区域的一系列有关尾门与后保的间隙面差问题及尾门开启相关功能问题,相关缺陷率迅速下降,保证了在投产后批量生产的稳定性,也为工业化项目的节点能顺利通过,完成上市做好了准备。因此通过此种重新设计工装来更改零件的定位方式,不仅收益大,而且也为项目开发节约了成本,节省工时。

3、总结

本文通过对汽车尺寸工程的描述,展现了尺寸工程在汽车开发过程中贯穿的整个流程中的作用,并体现了它在今后汽车研究外观和功能中所扮演的重要角色,越来越被各大主机厂所应用的趋势。同时,通过对某款两厢车型的后脸区域进行几何尺寸分析,不仅为其他车型的开发设计提供了思路,也为工业化项目利用尺寸工程解决各种实际问题提供了参考。事实证明,本文采用设计工装的思路,更改零件定位方式,可以有效解决尾门与后保的间隙面差问题,项目的成本和时间得到有效控制,并且减小了因人为因素造成的误差,提高了装配精度,具有深远的意义。

[1] 刘征.白车身尺寸工程概述[J].汽车技术,2012(13).

[2] 杨思源, 涂雄,李军.尺寸工程在白车身制造过程中的应用[J].重庆理工大学学报:自然科学,2012(6).

[3] 孟玲芬, 武涛.车身尺寸公差及定位系统在汽车设计中的应用[J].中国科技博览,2012, (28).

[4] 杨将新, 徐旭松,曹衍龙,刘衍聪.基于装配定位约束的功能公差规范设计[J], 机械工程学报, 2010, 46(2).

[5] 付红圣.基于3DCS的白车身子基准的公差设计[J].汽车技术,2014, (7).

[6] 朱正德.现代测量技术在轿车车身匹配工作中的应用[J].实用测试技术,2000,(05).

A research of designed fixture about optimizing the gap and flush between the tailgate and rear bumper

Sun Zhiliang

(Magna Steyr Automotive Technology Ltd., Hubei Wuhan 430056)

With the development of Chinese automobile industry, the geometry engineering highlights its important role, it is used as a major ways to improve the quality of BIW and the automobile design. In order to improve the overall quality requirement, this paper firstly introduced the related theory of the geometry engineering, which provided a new design scheme by analyzing the defect on a car about the tailgate and rear bumper, and then effectively controlled the quality index of this area.

Geometry engineering; fixture; location rule

U463.8

A

1671-7988(2015)05-44-04

孙志亮,就职于麦格纳斯太尔汽车技术武汉分公司。