气动马达配气阀芯结构优化设计

2015-07-11刘海龙郭志平王景祥

刘海龙,郭志平,王景祥

(内蒙古工业大学 机械学院,内蒙古 呼和浩特 010051)

0 引言

由于气动马达使用压缩空气作为动力源,将气源压力转换成机械动力输出,这种特性具有优秀的防爆性能,且对环境污染很轻,在很多领域得到了越来越广泛的应用, 比如: 石油钻探、造纸、制药、化工、煤炭等等。 随着应用领域的扩展与马达功率的不断提高,一个问题摆在研究人员面前, 那就是气动马达的效率迟迟不能满足要求,制约因素是多方面的。 下面就以气动马达核心部件之一的配气阀芯进行对比讨论,它在马达工作过程中起到举足轻重的作用,直接关系到马达能否正常工作,同时也是影响马达转换效率的关键因素之一。为此对气动马达配气阀芯的配气结构进行改进对马达效率的提高尤为重要。目前对气动马达配气阀芯的研究还很少,主要集中在配气阀芯配气角度研究[1],及配气阀芯控制系统原理研究[2]。

本文源于泰安巨菱钻探装备有限责任公司(山东)与内蒙古工业大学的合作项目。针对该公司生产的5T 系列气动马达配气阀芯进行结构合理化改进,对该配气阀芯的优化改进是项目的一部分,这里将目前气动马达所使用的配气阀芯与结构改进后的配气阀芯进行对比,来验证后者在马达输出效能上能否有所提高以及提高的幅度大小。

1 气动马达配气理论

1.1 气动马达配气过程

气动马达的配气相位如图1 所示,曲轴在转过活塞上止点6°的时候,进气门开启,气缸开始充气,在距活塞下止点66°的时候进气门关闭,完成充气过程。在接下来的39°的行程内,气缸是密封的,是气缸内气体膨胀做正功的过程,然后主排气门开启,开始第一次排气,该过程曲轴的行程是54°。第一次排气结束后,气缸又处于密封状态, 在39°的行程内, 气缸内的气体被压缩做负功。紧接着次排气门开启,开始第二次排气,在距上止点6°的时候,次排气门关闭,完成第二次排气。 曲轴继续旋转,准备进行下一个循环[3]。

图1 配气相位

1.2 阀芯主进、排气孔通流截面积计算

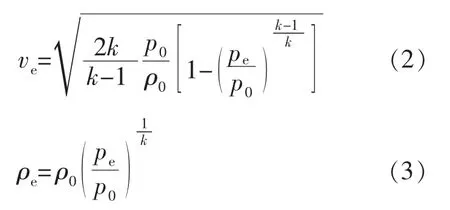

由阀芯进、排气口截面连续方程[4]得:

式中 ve——阀芯气口截面处气体流速

ρe——气体密度

由式(1-1)得出

式中 qm——质量流量,由实验得出

将式(2)、(3)带入到上式中得:

p0——为截面处气体压强

k——为气体等熵指数,对于空气来说,k=1.4

pe——为阀芯截面开口处压强

Ae——为阀芯开口处流通截面积

根据上面的公式可以看出,阀芯开口处流通截面积与多种因素有关,而这些因素又与气动马达的工作效率密切相关,由此可知阀芯开口处流通截面积的大小必定能够对马达的性能影响深远。

2 配气阀芯结构优化

配气阀芯的结构是为满足马达正常工作而设计,它的主要作用是协调配置圆周排列的五个气缸能够有序地进行工作,它不仅要满足如图1所示的配气相位, 而且还要满足马达在不同负载、不同转速下合理地配气工作,同时满足以上两种条件是考验配气阀芯性能好坏的重要指标。

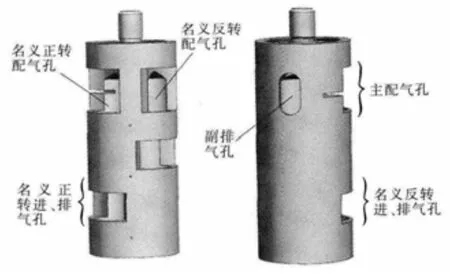

2.1 传统配气阀芯结构分析

图2 传统配气阀芯

如图2 所示, 配气阀芯设计成三段结构,阀芯最上端为第一段,称为主配气孔,分别为:名义正转配气孔、名义反转配气孔和副排气孔,可以看出在名义正转配气孔处有一道宽度为3 mm,跨度为25°的开孔,设计功用为辅助正转配气,当曲轴转角超过120°时, 由于气缸内气体膨胀做功,此时所需外界压缩空气供给量逐渐减小或中断,为提高气动马达功率,通过此辅助开孔持续供给压缩气体。而在名义反转配气孔中则没有相应的结构上的处理,从而在反转的时候不会起到任何作用,以此得出马达在正、反转上其效率是不同的。副排气孔的主要功用是在气动马达运行过程中起到首次排气作用,避免在活塞返程过程中因背压过大而影响气动马达输出效率;第二段和第三段分别为名义正转进、排气孔、名义反转进、排气孔,正转时由分配阀控制压缩气体进入到位于第二段的开口,由于配气阀配气孔的合理设计,配气阀控制压缩气体推动气动马达正转运行,产生的废气靠副排气孔与相应反转进、排气孔进行释放。

2.2 新型配气阀芯结构分析

如图3 所示, 配气阀芯同样设计成三段结构, 但与传统配气阀芯相比有着明显的差距,首先,取消了名义正转配气孔上的3mm 开口,其原因是(1)活塞受压缩气体推动做功结束后由压缩气体剩余膨胀力继续做功,而这个时间段里不需要新的气体充入。 (2)保证气动马达在正反转的时候效率一样,拓展应用领域;

图3 新型配气阀芯

其次,由公式(4)计算出在实际使用时配气阀芯配气口截面面积,对比传统配气阀芯各开口截面平均增加了32.7%,

阀芯直径增加了45.3%,同时新型配气阀芯增加了四道密封环,以提高密封性能。

3 测试平台搭建

为了验证新型配气阀芯理论研究的正确性以及与传统配气阀芯性能对比,采用中国石油大学与泰安巨菱钻探装备有限责任公司共同搭建的主要针对气动马达的性能测试的实验平台。如图4 所示,实验平台由受测对象(气动马达)、减速器、支架、扭矩检测模块、速度检测模块等组成。测试气源压力为0.7 MPa,马达输出扭矩及转速通过减速器传递给扭矩检测模块和速度检测模块进行扭矩及速度的检测。

图4 气动马达实验平台

4 测试结果分析

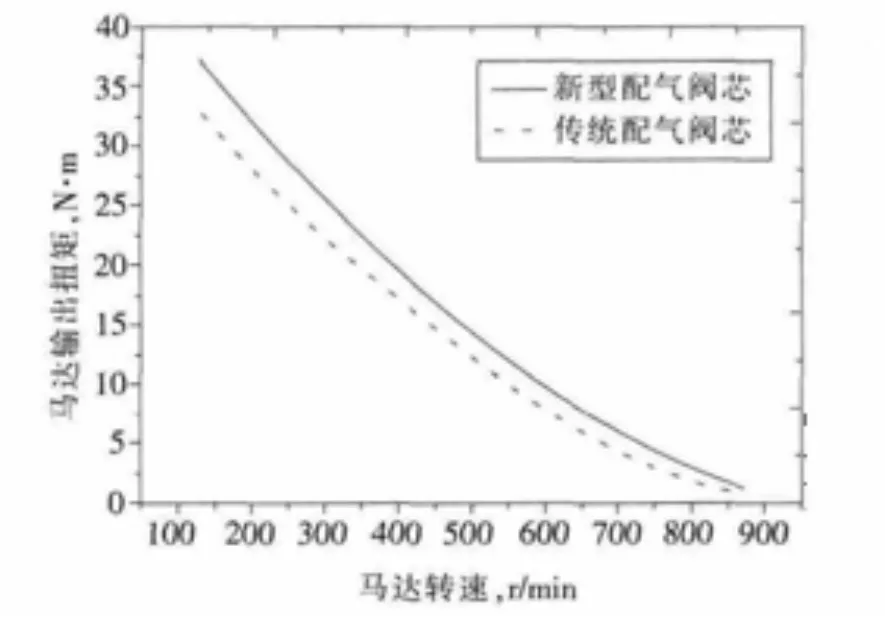

图5 所示为气动马达扭矩特性曲线,可以看出新型配气阀芯与传统配气阀芯对马达扭矩的影响非常明显, 马达输出最大扭矩出现在129r/min 的时候, 对于新型配气阀芯最大扭矩为37.1N﹒m,相对于传统配气阀芯下最大扭矩为33.2 N﹒m 时增加了10.5%,而在其他转速范围内其增加的数值不尽相同,在气动马达达到最高转速的时候(通常为900 r/min)两者之间的差别可以忽略,而此时的气动马达扭矩最小。但在整个马达转速范围内可以看出新型配气阀芯下气动马达输出扭矩对比传统配气阀芯下的气动马达输出扭矩普遍有所提升。 由此可以说明,对传统的配气阀芯的结构优化验证了理论上的正确性,对马达输出扭矩的提高起到了一定的作用。

图5 马达扭矩特性曲线

图6 所示为气动马达功率特性曲线,可以看出新型配气阀芯与传统配气阀芯对马达功率特性曲线变化趋势相同,只是在某一时刻的具体量值不同。 功率曲线在马达转速为131 r/min 的时候开始爬升, 当转速在430 r/min 的时候马达功率值最高,在传统配气阀芯下功率为7.68 kW,相应的在新型配气阀芯为8.16 kW, 功率较前者高出6%。 随着转速不断提高, 马达的功率逐渐降低, 在接近900 r/min 的时候两者的功率值达到最低点, 此时传统配气阀芯下功率为0.9 kW,新型配气阀芯下的为1.33 kW。由此可以说明,新型配气阀芯对马达输出扭矩的提高起到了一定的作用。

图6 马达功率特性曲线

5 结论

由以上分析结果可知,对传统配气阀芯的结构进行合理的优化设计,在一定程度上增大了气动马达扭矩输出、提高了马达输出功率,验证了新型配气阀芯理论上的正确性,在提高气动马达效率方面起到了一定的作用。配气阀芯在制约气动马达工作效率方面占有主要因素,但并不是决定性因素,影响马达效率的因素很多,配气阀芯只是一个方面,对配气阀芯的结构优化在一定程度上提高了马达使用效率,但与指示功率还有一定差距,若想在根本上提高马达效率需要多种结构优化。

[1]张绍裘.关于活塞式风马达配气阀设计问题[J].凿岩机械气动工具,1995,(01).

[2]段全虎,谢学山.气动绞车远程控制系统的设计[J]. 液压与气动,2005,(02).

[3]刘世超. 气动绞车关键技术及性能优化的研究[D]. 内蒙古:内蒙古工业大学,2012,05.

[4]罗惕乾,程兆雪等.流体力学[M].北京:机械工业出版社,2010,01.

[5]施岩,陆艺,王学影等.基于AMEsim 的汽车制动阀动特性研究[J].仪表技术与传感器,2014,22(3):24-27.

[6]夏怀成.变冲程发动机换气系统及其配气切换机构研究[D].秦皇岛:燕山大学,2014.

[7]梁浩. 气动发动机配气系统的气动力特性研究[D]. 江苏:中国矿业大学,2014.