烟包卷对卷烫印质量优化控制“五步走”

2015-07-09杨敏邓江宁

杨敏+邓江宁

随着绿色印刷潮流的兴起,节能减排的印刷技术越来越受业界的关注和重视,卷对卷印刷生产流程就是凭借其节约纸张的优势而得到了特别重视。其中,多工位卷对卷烫印由于一次走纸可完成多次烫印,生产效率较高,减少了多次烫印后因转序时间过长而带来的纸张变形,大大提高了产品合格率,因此在烟包印刷企业得到了越来越多的应用。而且,随着卷烟厂的持续技改,高速包装机的使用使得烟包软包卷盘产品必须使用卷对卷烫印,这又进一步推动了卷对卷烫印技术及其设备的进步和发展。

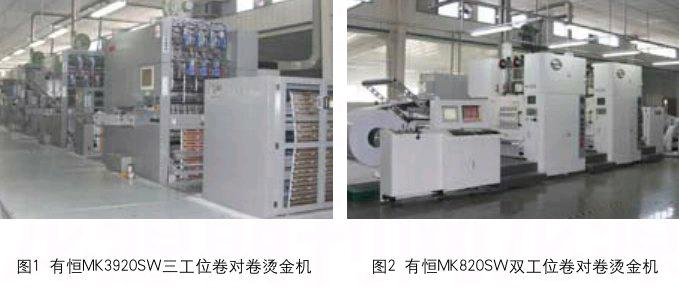

我公司于2010年5月引进天津长荣印刷设备股份有限公司的有恒MK3920SW三工位卷对卷烫金机(如图1所示),开始进行烟包的卷对卷烫印生产。在生产初期,我公司也出现了产品质量不稳定、停机次数过多等问题,导致产品合格率偏低。但在4年多时间里,我公司不断摸索,对烟包卷对卷烫印进行了工艺流程的优化设计、设备的优化改造、原辅材料烫印性能的优化调整以及在线质量检测的优化控制等一系列研究,最终取得了一定成果,目前已在该设备上完成了“红塔山(硬世纪)”小盒、“红塔山(硬经典100)”小盒、“红塔山(软经典)”小盒、“玉溪(硬)”小盒等烟包产品的卷对卷烫印生产。

积累一定经验以后,我公司又于2014年10月引进长荣股份有恒MK820SW双工位卷对卷烫金机(如图2所示),经过前期的安装调试,目前已正式投入生产。借此平台,笔者愿将我公司在烟包卷对卷烫印质量优化控制过程中遇到的问题和解决方法与各位同行沟通交流,希望能起到抛砖引玉的作用。

工艺流程的优化设计

卷对卷烫印的优势是可以采用无缝拼版的方式来节约纸张,因此卷对卷烫印后必须配套圆压圆模切才能更好地发挥出该优势。我公司生产的“红塔山(经典100)”硬包小盒目前采用的工艺流程为:博斯特凹印机印刷→有恒MK3920SW三工位卷对卷烫金机烫全息、专版红电化铝→鑫通XTMQ8203圆压圆模切机模切、压痕、压凸。采用此工艺生产,理论上可节约纸张2.5%。

然而,由于卷对卷生产涉及的设备较多,在工艺流程设计时必须考虑全面,对每台设备的特殊要求都要全面关注。特别是凹印张力控制尤其重要,需要在打样试机过程中确定每台设备的张力控制数值,且在后续正常生产时该设定值不能做过大调整,否则带来的套印、模切不准问题会相当严重。

在印前排版时,还需全面考虑不同设备的套准、纠偏系统对套印标记、检测线的位置和尺寸的特殊要求,能共用的套印标记最好整个工艺流程共用一个,实在不能共用的套印标记也要尽量使用同一种颜色,以保证套印精度。此外,还应明确所有设备收卷装置的收卷方式,以保证半成品的走纸方向一致,避免重复的装版换版工作,提高生产效率。

设备的优化改造

由于不同的烟包产品具备不同的特殊性能,因此对烫金设备的要求也不尽相同。为此,我公司联合长荣股份对有恒MK3920SW三工位卷对卷烫金机进行了以下几个方面的优化改造,以使其更好地适应我公司烟包产品的烫印生产。

1.导纸滚筒表面特殊处理

我公司在生产以转移金卡纸为承印材料的“红塔山(世纪)”硬包小盒时出现套烫印无规律跑动现象,加大设备张力、调整套准系统、调整凹印张力均无法彻底解决,而使用普通白卡纸印刷的其他烟包产品均正常。

经各部门分析后发现,是由于该烟包产品使用的是定量为225g/m2的转移金卡纸,纸张表面较为光滑,摩擦力较小,从而导致纸张在走纸过程中产生打滑,进而出现套烫印无规律跑动现象。

找到原因后,我公司便对导纸滚筒表面进行了特殊处理(如图3所示),使用摩擦力较大的材料进行包裹,增加导纸滚筒表面的摩擦力,减少纸张在走纸过程中产生打滑的几率,套烫印无规律跑动现象由此得以解决。此方法对使用表面光滑度类似的定量为225g/m2的光柱镭射转移卡纸的“红塔山(经典100)”硬包小盒也有明显的效果。

2.气胀轴安装位置优化改造

我公司在生产“红塔山(经典)”软包小盒时出现收卷后纸张起皱现象,造成的废品比例较高。

经分析我们认为,该烟包产品使用的是定量为97g/m2的单面铜版纸,纸张较薄,每卷纸张长度约为8400米,当烫印至纸卷卷芯部分时,因设备收卷装置的机械间隙过大而造成纸张摆动较大,从而形成纸张起皱现象。

对设备收卷装置气胀轴的安装位置进行优化改造(如图4所示),即在机器墙板上加装新的旋转支撑架,将轴承套位固定在新支撑架的三个轴承上,消除机械间隙,彻底解决收卷后纸张起皱现象。

3.加装粘胶滚筒

我公司在生产“红塔山(经典)”软包小盒时出现烫印后产品表面存在少量金粉问题,与电化铝供应商多次沟通调整电化铝参数后,仍未能彻底解决。

经过分析后,我们决定在设备上增加一组装置,使用对产品质量无影响的粘胶滚筒(如图5所示)对烫印后产品表面的少量金粉进行吸附。使用该装置后,产品质量得到了提升。

4.套准扫描头上加装压纸轮

有恒MK3920SW三工位卷对卷烫金机走纸时出现纸张上下跳动现象,使得套准扫描头扫描套印标记不稳定,导致套烫印存在波动,从而产生废品。

对设备进行分析后,我公司在套准扫描头上加装了压纸轮(如图6所示),保证纸张在进入烫印单元前走纸稳定,从而提高套印标记的扫描精度,进而提升产品的套烫印精度。

5.电化铝安装位置下加装活动挡板

在烫印生产过程中,由于电化铝安装方式的问题,导致电化铝分切时端面的粉尘掉落到烟包产品表面形成污染。在对电化铝分切等环节做出调整后,此问题仍然存在,但未能彻底解决。endprint

经仔细分析后,我公司在电化铝安装位置的下方加装了活动挡板(如图7所示),不仅能保证生产过程中的异物掉落不会对设备、烫金版造成损坏,也对上述问题进行了有效改善。

原辅材料烫印性能的优化调整

多工位卷对卷烫印生产方式特殊,即一次走纸可完成多次烫印生产,由此带来的问题就是走纸长度较长,停机成本较高。以卡纸类产品计算,每次停机废品为30米左右,换算成小盒为800个。这就要求对原辅材料的烫印性能进行优化调整。

在打样试机时不要对确定的工艺参数进行太大的调整,确保烟包产品的一致性及稳定性。由于我公司的烫金设备机型较多,针对不同机型和烟包产品的特性,我公司配置了不同烫印性能的电化铝,保证最大程度地发挥卷对卷烫印高速、节约纸张和电化铝的特点。

此外,根据不同烟包产品的纸张长度、电化铝的跳步尺寸,确定该产品的电化铝长度,做到一卷纸一卷电化铝配套生产,减少不必要的停机次数,提高生产效率和产品合格率。

在线质量检测的优化控制

为保证卷对卷烫印质量,我公司为烫金设备配置了BST静态摄像系统,且与傅立叶公司共同开发了印刷烫印在线质量检测系统。

在生产过程中,操作人员使用BST静态摄像系统对每个烫印图案进行逐一检查(如图8所示),发现质量异常情况时,及时对烫印参数做出调整。与此同时,正常开机后,采用印刷烫印在线质量检测系统对产品烫印质量进行实时检测,对烫印残缺、糊版、套烫印偏差以及电化铝色相偏差等质量缺陷进行图像显示以及信号报警,及时提醒操作人员加以处理,以减少废品产生,提高产品质量。

开机前准备工作的重要性

在烟包卷对卷烫印质量优化控制方面,除了上述优化举措以外,开机前的准备工作也至关重要。只有准备工作落实到位,才能保证开机后减少不必要的停机次数,降低废品率。具体准备工作如下。

(1)停机再开机时,机长必须对上卷产品的质量状况进行全面分析,根据样品状况,分析是否应该对设备的烫印温度、烫印压力进行调整。

(2)检查烫印图案的套准情况,分析是否需要调整烫金版位置。

(3)在安装更换电化铝时,操作人员必须对电化铝的长度、接头数及位置、收卷紧度等参数进行检查,不符合质量要求的电化铝不能上机。

(4)停机时对烫金版进行清洗。

同时,对电化铝输送装置、烫印单元、收放卷装置的工作状态进行检查,确保设备处于正常工作状态,从而保证产品质量稳定。目前,我公司卷对卷烫印的平均合格率为99.60%,比单张纸烫印高出0.25%。endprint