乙苯脱氢制苯乙烯催化剂的研究进展

2015-07-07熊丽萍李国范谭忠隽房永华宋海龙雷国海

熊丽萍,李国范,谭忠隽,房永华,宋海龙,雷国海

(中国石油 独山子石化分公司乙烯厂,新疆 独山子 833600)

进展与述评

乙苯脱氢制苯乙烯催化剂的研究进展

熊丽萍,李国范,谭忠隽,房永华,宋海龙,雷国海

(中国石油 独山子石化分公司乙烯厂,新疆 独山子 833600)

综述了用于工业生产的Fe系乙苯脱氢催化剂的研究进展,着重阐述了低K型催化剂以及Fe系催化剂的改性进展;介绍了国内外工业化的乙苯催化脱氢催化剂的特点及其发展历程。最后结合新疆某厂苯乙烯装置催化剂长周期运行的操作要点,对乙苯脱氢催化剂的工业应用实例进行了介绍。

乙苯脱氢;苯乙烯;脱氢催化剂;铁系催化剂

苯乙烯是生产塑料、树脂和合成橡胶的一种重要有机合成单体,主要用于生产聚苯乙烯,约占其消耗量的60%~70%;同时也广泛应用于涂料、染料、医药和选矿方面。苯乙烯下游产品的需求量激增,促进苯乙烯产业的飞速发展,2000年世界苯乙烯产量和需求量分别为22.981 Mt和20.58 Mt[1],2010年苯乙烯产量和需求量为37.86 Mt和30.03 Mt[2],预计到2016年苯乙烯产量能达到39.59 Mt。我国的苯乙烯工业起步较晚,始于20世纪50年代,虽然近年来我国苯乙烯产量有所增加,但与我国电子和汽车等行业快速发展所导致的苯乙烯消费量的增加仍有很大差距。2012年我国苯乙烯产量为4 960 kt,表观消费量为6 820 kt,预计2015年我国苯乙烯产量和表观消费量会达到7 100 kt和8 000 kt左右,仍存在900 kt左右的缺口[3]。

根据苯乙烯生产工艺的不同,苯乙烯合成路线可分为:乙苯催化脱氢法,乙苯、丙烯共氧化法和苯乙酮法。乙苯催化脱氢法由于工艺技术相对简单、能耗低、一次性投资较小等优点,成为最主要的苯乙烯单体生产技术,约占苯乙烯产能的90%[4]。从热力学角度分析,高温低压有利于乙苯脱氢反应的进行。目前工业生产上大多采用负压反应器完成低压的控制,但温度的提升却有诸多限制,温度过高不仅使催化剂结焦积碳,也会让乙苯裂解。因此,选用转化率高、选择性好、稳定性强的催化剂成为乙苯脱氢技术的核心。

本文综述了用于工业生产的Fe系乙苯脱氢催化剂的研究进展,着重阐述了低K型催化剂以及Fe系催化剂的改性进展,并介绍了催化剂的工业应用实例。

1 乙苯脱氢催化剂的研究进展

1.1 Fe系脱氢催化剂的发展

苯乙烯的工业生产以乙苯脱氢为主,使用的催化剂也由初期的Zn系和Mg系催化剂逐步发展为更高效的含K助剂的Fe系催化剂,其中的活性组分为α-Fe2O3。

在乙苯脱氢反应中,最受关注的是Fe-K催化剂表面活性位的变化。在脱氢反应中,Fe3+发挥着重要作用。Muhler等[5-6]认为活性相KFeO2的形成是一系列缓慢的固相化学转移反应,是由不稳定的Fe3+结构转变为稳定的磁铁矿结构的过程。KFe11O17作为催化剂前体具有K-β-Al2O3型结构,在Fe-O骨架形成的尖晶石层状结构中隐藏有K+,可作为储钾相。在反应过程中催化剂也发生如下变化:

催化剂是否表现出高的活性与选择性取决于在最佳Fe3+和K+比例下的Fe3+和K+的表面浓度。杨燮龙等[7]用穆斯堡尔谱法对Fe系催化剂进行了研究,反应前催化剂的主要存在形式为α-Fe2O3和α-FeOOH;反应中为Fe3O4,在一定K存在下会生成一种以Fe3O4为基架的固溶体,K一部分进入Fe3O4晶格中,一部分留在表面,有利于Fe离子间的电子交换。Coulter等[8]发现K负载量为10%(w)时苯乙烯产率最大,而K负载量为30%(w)时活化能最小。

1.1.1 低K型催化剂

乙苯脱氢是强吸热反应,而催化剂中的K+在高温下不稳定,会从脱氢反应器高温区向低温区转移,使反应器入口处的催化剂因K+流失而失活;同时K+也易从催化剂表面向催化剂颗粒中心转移,使催化剂表面缺K+,从而失去催化脱氢的活性。许多研究者对催化剂使用过程中K易流失的难题进行了研究。颉伟等[9]从催化剂制作配方及其制备工艺着手,开发出低K型Fe-K-Ce-Mo-Mg乙苯脱氢催化剂,该体系中m(K):m(Fe)<0.4、K的含量为10%(w),引入MoO3和Ce2O3作为活性调节剂、含量为1.0%~2.0%(w)的矾氧化物为双重性能调节剂、含量为6%~7%(w)的钙盐和铝盐作为增强剂、微量元素作为结构稳定剂以及醇类高聚物作为表面处理剂。在反应温度620 ℃、水油质量比2.0、液态空速1.0 h-1的条件下,乙苯转化率大于80%、苯乙烯选择性不小于95%。强化苯乙烯催化剂中Fe和K的相互作用,在制备催化剂初期使两者相互作用形成多铁酸钾(K2Fe22O34和K2Fe12O19等),可抑制K流失[10]。

1.1.2 Fe系催化剂的改性

乙苯脱氢工艺需要大量的过热蒸汽,反应的能耗较大,且高温下副反应增多。许多研究者对Fe系脱氢催化剂进行改性研究,改性手段主要集中在金属氧化物的改性、稀土金属改性以及催化剂制备原料的选择和催化剂外貌和结构的变化,从催化剂孔道结构、比表面积、酸碱性等方面的变化来改变催化剂的活性。

魏育才等[11]在Fe-K催化体系中引入MgO来调节载体的结构和表面特性,MgO质量分数为6%时催化剂活性最佳,其孔径和孔体积分别为16.8 nm和0.018 cm3/g,新生成的MgFe2O4可以给催化剂结构引入氧空位,向催化剂活性相输送晶格氧,同时有助于催化剂表面Fe-K活性相的分散。缪长喜[12]将Fe2O3,K2CO3,ZnO按不同比例混合,对Fe-K催化剂进行Zn改性,ZnO的引入促进了KFe11O7晶相的形成,使形成该晶相的温度降低了50 ℃以上,这意味着催化剂的机械强度、耐水性得到一定程度的提高。ZnO的引入加快了Fe3+与Fe2+的电子传递速度,这对实现乙苯脱氢反应极为有利。该改性催化剂在反应温度625 ℃时,乙苯转化率达70%,相比于改性前的催化剂反应温度降低了5~13 ℃。Miyakoshi等[13]用溶胶-凝胶法制备了Mn改性的Fe-K催化剂,当Mn离子的负载量为20%(w)时,表现出最佳的乙苯脱氢活性,此时催化剂具有以MnFe2O4和γ-Fe2O3为大部分基体的尖晶石结构,能稳定活性相。20%(w)Mn负载的催化剂在同系列改性催化剂中具有最大的比表面积和最小的积碳量,能阻滞KFeO2发生热裂解反应,延缓脱氢催化剂由活性相转变为KOH和Fe氧化物组成的惰性相。

有研究者尝试引入适量的稀土元素作为结构助剂来优化乙苯脱氢催化剂组分,在Fe-K催化剂中,稀土元素在Fe2O3微晶相边界发生氧化还原反应,促进Fe3+/Fe2+电子传递,加速氧化还原反应的进程,使反应温度降低、催化剂活性提高。Santos等[14]采用沉淀法制备了La改性的乙苯脱氢催化剂,La主要分布在催化剂颗粒的表面,避免了催化剂的烧结,同时使比表面积增大、单位面积内的活性区域增加。此外,Ce能提高乙苯脱氢催化剂的抗积碳能力及目标产物的收率[15-16]。

也有研究者从其他角度研究Fe系乙苯脱氢催化剂性能的变化。王涛等[17]采用干混法制备的催化剂的孔径能达到300 nm,其采用的超细微(1~10 μm)氧化铁具有更少的大孔结构,导致催化剂的堆密度增大、组分结合更紧密、骨架稳定不易粉碎,所得催化剂的堆密度大于1.25 g/mL、侧压强度大于20 N/mm,催化剂活性也得到有效提高。王涛等[18]还发现,虽然中空圆柱体和齿轮型多棱柱形状的催化剂比实心圆柱体形状的催化剂的侧压强度低,但催化剂活性较高。这可能是前者能提供更高的床层孔隙率,延长反应物的停留时间,同时缩短催化剂颗粒的扩散距离使内扩散阻力减小。

1.2 国外工业化乙苯脱氢催化剂的发展

国外的乙苯脱氢催化剂形成了被四大集团垄断的局面,它们分别是南方化学公司、美国Criterion公司、德国BASF公司及Dow公司。南方化学公司先后开发出Girdler系列和Styromax系列催化剂。 Styromax系列催化剂在活性和选择性方面表面出更多的优势,该类催化剂在工业装置中表现出反应初始温度低(615~618 ℃)、反应器温升速率慢、抗波动性强、稳定性高、使用寿命可达3 a的特点[19]。该公司除不断研究催化剂的配方外,对催化剂的制备过程也进行了研究,除广泛使用的圆柱形催化剂外,还申请有车轮型、齿轮型乙苯脱氢催化剂的专利。美国Criterion公司开发的催化剂经历了由含Cr的Shell系列催化剂到无Cr的C系列催化剂的转变,又发展到后来的主流产品Hypercat和Hypercat HS。BASF公司开发的乙苯脱氢催化剂实现了由等温型向绝热型的转变,更适用于目前的工业化应用,特别是最新的S6-42催化剂,它是在S6-40催化剂基础上开发的,不但延续了低水比、稳定性好的特点,且在达到相同乙苯转化率的条件下反应温度平均降低5 ℃,同时苯乙烯选择性提高了0.2%~0.3%。Dow公司的代表型产品D-0239E催化剂可在水油质量比1.1~1.7的范围内使用,使用寿命长达24个月以上,机械强度高,抗干扰能力强[20]。

1.3 国内工业化乙苯脱氢催化剂的发展

我国苯乙烯催化剂的研制始于中国石油石油化工研究院开发的LH315型催化剂,该研究院研制的LH系列催化剂和中国石化上海石油化工研究院研发的GS系列催化剂都已工业化运用,并代表了国内苯乙烯催化剂领域的最高水平。

1.3.1 LH系列催化剂

LH系列催化剂从Fe-K系催化剂发展为Fe-K-Ce-Mo-Mg系催化剂,最早的LH315催化剂[21]以FeSO4为主活性组分、MgO为载体、CuO为助催化剂,在研制过程中发现以硅藻土为黏结剂进行挤条成型对增加催化剂的强度有很大作用。在LH315催化剂装填量1 720 kg、乙苯进料量900~1 000 kg/h、水油质量比1.92、反应温度570~600 ℃的条件下,苯乙烯的平均选择性为87.3%。1991年在LH335催化剂的基础上成功开发了LH345催化剂[22],该催化剂为红褐色圆柱体Fe-K-Ce-Mo系催化剂,比表面积为(2.5±0.5)m2/g、孔体积为(0.010±0.005)mL/g,在反应温度620 ℃、空速1.0 h-1、水油质量比2.0的条件下乙苯转化率大于75%、苯乙烯选择性大于95%,且该催化剂的抗水、抗湿防潮性能良好。周健等[23]在LH365M催化剂的研究中发现,Fe2O3脱氢活性低,K2O本身没有脱氢活性,m(K2O):m(Fe2O3)=0.25时催化剂的活性结构为K2Fe2O4;进一步调整Ce,Mo,Mg等组分,在配方中引入新的活性调节剂及结构稳定剂以在低K状态下提高催化剂的活性,同时加入含量为0.5%~1.0%(w)的碱土金属氧化物作助剂来提高催化剂在低温、低水油比下的综合性能。

但LH系列催化剂在工业使用中也暴露出活性下降快、稳定性不好的缺点,自2007年以来中国石油石油化工研究院不断进行创新和突破,开发了PED-01催化剂,其堆密度大于等于1.30 g/mL,孔径约300 nm,侧压强度大于等于20 N/mm,该催化剂表现出较好的性能,PED系列催化剂的研发工作还将继续[2]。

1.3.2 GS系列催化剂

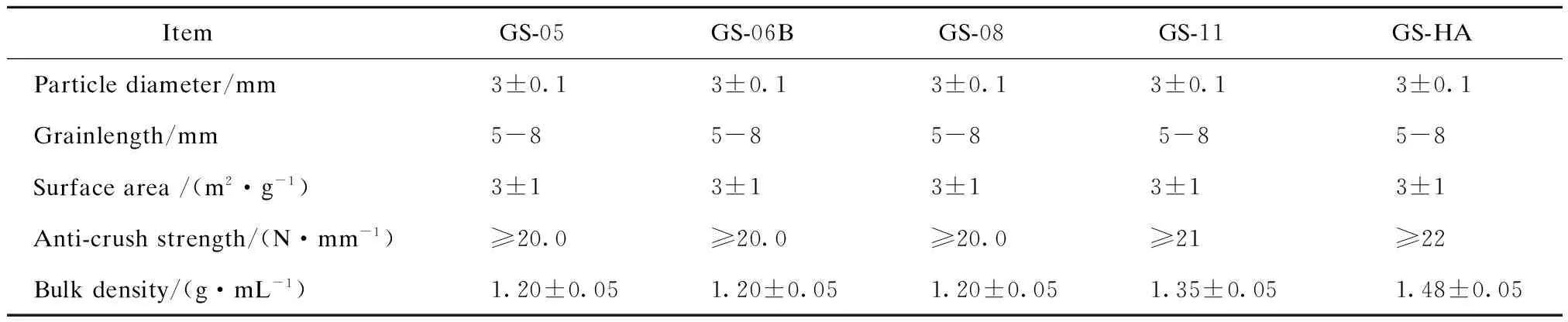

中国石化上海石油化工研究院自1984年以来成功开发了GS-01~GS-11系列催化剂,并成功应用于国内多套苯乙烯装置。GS系列催化剂的主要化学组成为Fe2O3,K2O,Ce2O3,还有少量MoO3,CaO,MgO等[24]。从GS系列催化剂的工业化应用中发现,随着GS系列催化剂的发展,反应的转化率和选择性都有不同程度的提高,重要的是使用寿命不断延长,从GS-05催化剂使用1 a以上发展到GS-08催化剂可使用2 a[24]。GS-11催化剂在低水比下应用成功[25]。近年来,宋磊等[26]通过组合Ce源和引入固定K开发了新一代GS-HA催化剂,它的失活速率为-0.007 974%/h,比参比催化剂GS-11具有更好的耐低水比催化性能。

GS系列催化剂的物性参数见表1,实验室测得的该系列催化剂性能见表2[24,26-28]。

表1 GS系列催化剂的物性参数

表2 GS系列催化剂在实验室的催化性能

1.4 乙苯脱氢催化剂的研究新方向

近年来,用CO2作氧化剂取代过热蒸汽,将乙苯脱氢与逆水煤气反应耦合的反应体系受到大家的关注[29-34],该反应体系能及时转移H2,推动反应的进行。这类工艺所用的催化剂多为负载型金属氧化物,其中,脱氢性能较好的主要有Fe,V,Cr系催化剂。此外,碳纳米管、纳米金刚石等非金属材料也应用于化工催化剂领域。纳米金刚石表面的碳原子在较大的表面曲率作用下,可发生部分石墨化形成“金刚石-石墨烯”核壳纳米结构,将其与工业氧化铁催化剂用于无氧、无水蒸气的低温条件下的乙苯直接脱氢制苯乙烯反应,其活性是工业氧化铁催化剂的3倍,且反应后表面结构无明显变化,而传统催化剂则积碳严重[35]。Zhang等[36-38]研究了活性炭、碳纳米管和纳米金刚石在乙苯氧化脱氢反应中的催化活性,其中,碳纳米管在400 ℃、n(O2):n(乙苯)=2.5、空速3.7 h-1的条件下,乙苯转化率为40%、苯乙烯选择性为70%,表现出良好的性能,且稳定性好,没有积碳。这些都为今后乙苯脱氢催化剂的研究提供了参考。

2 乙苯脱氢催化剂的工业应用实例

新疆某苯乙烯装置采用TOTAL/BAGER绝热脱氢技术,设计规模为320 kt/a,设计运行参数:乙苯进料负荷66 800 kg/h(液态空速0.41 h-1)、第一反应器(一反)/第二反应器(二反)入口初始温度616/633 ℃、水油质量比1.02。采用绝热二段反应技术,负压下操作,具有床层阻力降小、副反应少、能耗低和转化率高的优点。该装置在2011年9月至2014年5月之间使用美国Criterion公司的Hypercat Gold低水比催化剂,催化剂的物性参数见表3。

表3 Hypercat Gold催化剂的物性参数

Hypercat Gold催化剂在工业装置中的活性见表4。在整个运行过程中,尽量维持脱氢反应的进料稳定,以便延长催化剂运行周期,同时追求高的选择性而非高的转化率(转化率低于75%),因为高选择性表明副反应少,有利于控制物耗,延缓结焦速率,相对减慢催化剂床层压降的上升速率。借鉴该厂上一批催化剂的运行经验,此次脱氢催化剂运行初期的水油质量比由设计的1.02调整为1.08左右,由表4可看出,此状态下催化剂运行较稳定。其他厂家的经验也说明脱氢催化剂在水油质量比降至1.1后,水油质量比的微小变化对催化剂的结焦速率及选择性影响较大。

表4 Hypercat Gold催化剂在工业装置中的活性

反应器入口温度和床层压差的增长趋势见图1。由图1可知,脱氢反应器床层压差在催化剂运行初期上升速率较慢,一反在前14个月平均每月床层压差仅上升0.12 kPa,之后出现快速增长,第14~30个月平均每月上升0.95 kPa;当反应器入口温度提升至640 ℃后,床层压差上升速率明显下降,在第32个月上升至24.8 kPa,平均每月上升0.6 kPa,特别是反应器入口温度达到643 ℃后,运行一个月一反床层压差仅上升0.2 kPa,上升速率明显变缓。专利商提供的设备承受压差为35 kPa,按照这一标准还可运行50个月。由此可知,在末期640 ℃以上高温运行时催化剂床层压差变化减缓,不会由于压差因素影响催化剂长周期运行,但出现意外的开停工及负荷调整可能会导致压差出现较大变化,影响催化剂的运行周期。

图1 反应器入口温度和床层压差的增长趋势

反应器入口温度和选择性的变化见图2。由图2可见,反应器入口平均温度在625 ℃以下时,催化剂的选择性和温度没有线性关系,当平均温度在630 ℃以上时,温度和选择性存在明显的反比关系,在催化剂运行至30个月,反应器平均温度达到645 ℃后,脱氢催化剂选择性明显下降,选择性由初期至末期下降了2%左右,具体表现在脱氢副产物(如粗氢气、苯、甲苯和苯乙烯渣油等)明显增多。这对装置的经济效益产生较大影响,也是影响催化剂运行周期的关键。

图2 反应器入口温度和选择性的变化

3 结语

目前,乙苯脱氢催化剂的研究方向朝着节能高效型催化剂发展,这对于节省能源、降低生产成本有着重要的作用。国内乙苯脱氢催化剂与国外同类催化剂相比,在工业应用中具有相当的催化活性,但在外貌特性和稳定性方面还存在一定的差距,这是国内催化剂今后需要研究解决的问题。开发新型材料的乙苯脱氢催化剂,从热力学上实现反应的低能耗是研究的主要方向。

[1] 沈菊华. 国内外苯乙烯技术与市场[J]. 石油化工快报:有机原料, 2001(24):4-7.

[2] 印会明, 林宏, 王继龙, 等. 乙苯脱氢催化剂的发展现状[J]. 工业催化, 2012, 20(1):13-18.

[3] 董英. 苯乙烯的生产技术及市场分析[J]. 炼油与化工, 2013, 24(3):44-46.

[4] 徐克勋. 精细有机化工原料及中间体手册[M]. 北京: 化学工业出版社, 1998: 3-22.

[5] Muhler M, Schlögl R, Reller A, et al. The Nature of the Active Phase of the Fe/K-Catalyst for Dehydrogenation of Ethylbenzene[J].CatalLett, 1989, 2(4):201-210.

[6] Muhler M, Wesemann M. The Nature of the Iron Oxide-Based Catalyst for Dehydrogenation of Ethylbenzene to Styrene[J].JCatal, 1990, 126(2):339-360.

[7] 杨燮龙, 翁斯灏, 蒋可玉, 等. 乙苯脱氢铁系催化剂的穆斯堡尔谱研究[J]. 催化学报, 1993, 14(4):276-280.

[8] Coulter K, Goodman D. Kinetics of the Dehydrogenation of Ethylbenzene to Styrene over Unpromoted and K-Promoted Model Iron Oxide Catalysts[J].CatalLett,1995,31(1):1-8.

[9] 颉伟, 金朝晖. 低钾型乙苯脱氢催化剂的研制[J]. 合成橡胶工业, 2002, 25(4):219-222.

[10] 祝以湘, 宋建华. 乙苯脱氢催化剂的发展动态[J]. 合成橡胶工业, 1998, 21(2):65-70.

[11] 魏育才, 袁成龙, 王伟明, 等. 氧化镁对乙苯脱氢催化剂的促进作用[J]. 厦门大学学报:自然科学版, 2013, 52(3):382-387.

[12] 缪长喜. 引入ZnO对Fe-K系乙苯脱氢催化剂性能的影响[J]. 工业催化, 2002, 10(5):38-41.

[13] Miyakoshi A, Ueno A, Ichikawa M. XPS and TPDCharacteri-zation of Manganese-Substituted Iron-Potassium Oxide Catalysts Which are Selective for Dehydrogenation of Ethylbenzene into Styrene[J].ApplCatal,A, 2001, 219(1):249-258.

[14] Santos M D S,Marchetti S G, Albornoz A, et al. Effect of Lanthanum Addition on the Properties of Potassium-Free Ca-talysts for Ethylbenzene Dehydrogenation[J].CatalToday, 2008, 133/135:160-167.

[15] Marques S P,Pinheiro A L, Braga T P, et al. Nanocasted Oxides for Oxidative Dehydrogenation of Ethylbenzene Utilizing CO2as Soft Oxidant[J].JMolCatalA:Chem, 2011, 348(1):1-13.

[16] Cavani F, Trifirò F. Alternative Processes for the Production of Styrene[J].ApplCatal,A, 1995, 133(2):219-239.

[17] 王涛, 姚文君, 柏介军, 等. 氧化铁尺寸对铁系乙苯脱氢催化剂性能的影响[J]. 石化技术与应用, 2011, 29(2):137-139.

[18] 王涛, 史蓉, 王继龙, 等. 乙苯脱氢催化剂成型工艺研究[J]. 石化技术与应用, 2012, 30(5):407-410.

[19] 国外乙苯脱氢催化剂的开发和应用现状[J]. 石化技术, 2013, 20(1): 40.

[20] 缪长喜. 国内外苯乙烯制造技术现状及发展趋势[J]. 江苏化工, 2001, 29(1):15-19.

[21] 兰州化学工业公司合成橡胶厂. “315”催化剂工业生产实践[J]. 石油化工, 1976, 5(1):5-8.

[22] 吕中芝, 张传贤. 乙苯脱氢制苯乙烯345催化剂的性能及工业应用[J]. 合成橡胶工业, 1996, 19(1):28-29.

[23] 周健, 张继炎, 王继龙, 等. LH-365M型乙苯脱氢催化剂的开发及工业应用[J]. 石化技术与应用, 2006, 24(2):115-117.

[24] 毛连生, 杨城. GS系列乙苯脱氢制苯乙烯催化剂[J]. 精细与专用化学品, 2000(11):17-18.

[25] 宋磊, 缪长喜. 节能型GS-11乙苯脱氢催化剂开发与工业试验[J]. 现代化工, 2009, 29(9):70-75.

[26] 宋磊, 危春玲, 缪长喜. GS-HA低水比乙苯脱氢催化剂的开发[J]. 现代化工, 2013, 33(2):71-75.

[27] 宋天福. GS-08乙苯脱氢催化剂在广州8万吨/年苯乙烯装置工业应用[J]. 广州化工, 2002, 30(2):49-53.

[28] 宋磊. GS-11催化剂催化乙苯脱氢制苯乙烯反应性能[J]. 化学反应工程与工艺, 2013, 29(1):92-96.

[29] 张赪, 于少兵, 郝小明, 等. 乙苯氧化脱氢制苯乙烯催化剂[J]. 化工进展, 2006, 25(11):1354-1357.

[30] 叶兴南, 华伟明, 乐英红, 等. CO2气氛负载型Cr2O3催化剂上乙苯脱氢制苯乙烯反应[J]. 催化学报, 2007, 25(7):581-585.

[31] 张维光, 葛欣, 孙磊, 等. 乙苯脱氢与逆水煤气变换耦合反应的铁/活性炭催化剂研究[J]. 催化学报, 2000, 21(1): 27-30.

[32] Mimura N, Saito M. Dehydrogenation of Ethylbenzene to Styrene over Fe2O3/Al2O3Catalysts in the Presence of Carbon Dioxide[J].CatalLett, 1999, 58(1):59-62.

[33] 李春光, 缪长喜, 聂颖颖, 等. CO2气氛下MCF负载氧化钒催化剂上乙苯脱氢反应[J]. 催化学报, 2010, 31(8):993-998.

[34] Qiao Yanyan,Miao Changxi,Yue Yinghong,et al.Vanadium Oxide Supported on Mesoporous MCM-41 as New Catalysts for Dehydrogenation of Ethylbenzene with CO2[J].MicroporousMesoporousMater, 2009, 119:150-157.

[35] 中国石化有机原料科技情报中心站. 中国科学院开发乙苯脱氢制取苯乙烯新型催化剂[J]. 石油炼制与化工, 2011, 42(2):87.

[36] ZhangJian, Liu Xi, Blume R, et al. Surface-Modified Carbon Nanotubes Catalyze Oxidative Dehydrogenation ofn-Butane[J].Science, 2008, 322(5898):73-77.

[37] ZhangJian, Su Dangsheng, Blume R, et al. Surface Chemistry and Catalytic Reactivity of a Nanodiamond in the Steam-Free Dehydrogenation of Ethylbenzene[J].AngewChem,IntEd, 2010, 49(46):8640-8644.

[38] ZhangJian, Su Dangsheng, Zhang Aihua, et al. Nanocarbon as Robust Catalyst: Mechanistic Insight into Carbon-Mediated Catalysis[J].AngewChem, 2007, 46(38):7319-7323.

(编辑 王 萍)

德克萨斯州A&M大学研发由丙烷只生产丙烯的分离技术

美国德克萨斯州A&M大学的研究人员研发并确认了一种最佳的从丙烷分离丙烯,且只生产丙烯的新方法。该工艺称为反扩散,涉及金属离子和有机配体对薄膜的单独应用,而不是使用一种混合物涂覆它。由于薄膜内侧金属离子浓度高,配体在薄膜外侧保持高度聚集,同时在各个方向反扩散。

该新技术是高效和环境友好的,需要较少的碳基燃料用于蒸馏。该新技术分离化学成分的能源成本仅是通常使用的传统蒸馏的80%。这项研究的机会是巨大的。公司将从行业中获得利益并计划继续对该技术进行研究。

Novozymes公司推出第一款用于由废油生产生物柴油的新型酶

Chem Eng, 2015-01-07

丹麦哥本哈根的Novozymes公司推出了称为Eversa的新型酶,它被认为是第一款由废油生产生物柴油燃料的商用酶。这种酶可将用过的食用油或其他低等级的油转化为生物柴油。

目前在食品工业中使用的大多数植物油都来源于大豆、棕榈或油菜籽,并且通常含有低于0.5%(w)的游离脂肪酸(FFA)。该公司称,现有的生物柴油工艺设计已经难以处理含有超过0.5%(w)FFA的油脂。

Novozyme公司称,酶法生物柴油的想法并不新鲜,但所涉及的成本对于商业可行性已经过高。 而Eversa酶改变了这一点,使得生物柴油生产商最终用废油加工并享受原料灵活性,以避免价格波动的压力。

由废气和藻类合成ω-3脂类

Hem Eng, 2014-12-01

美国伊利诺伊州的LanzaTech公司和高级生物能源研究IOC-DBT中心合作开发了一种碳捕获工艺。该工艺可在藻类中合成ω-3脂类。经由发生在一种专门的气体发酵反应器中的连续发酵步骤,专有微生物将捕获废气( CO2和H2)转换成醋酸酯。可以使用任何CO2源,因为需要与H2混合,该工艺最好使用高度浓缩的CO2(体积分数大于50%)。醋酸酯是在发酵过程中产生的唯一代谢物。所得富含醋酸酯的发酵液被送往藻类中,其被容纳在一个可扩展的工业标准生物反应器中,醋酸酯将转化成脂肪酸。

使用该工艺可制造出两种最终产品:藻类干燥后可用于水产养殖业中的鱼粉替代品;富含脂质的藻油可被提取和纯化,产生可销售的ω-3脂类产品。在IOC-DBT中心 的Faridabad装置上,该工艺在实验室规模上已进行了验证,并计划于2015年建设一套连续的中试装置。

日本开发生产氨基甲酸乙酯的一步法无光气路线

Chem Eng, 2015-01-01

日本先进工业科学和技术跨学科研究中心催化化学研究所的研究人员已经开发出一种新的反应工艺合成芳香聚氨酯——用于生产聚氨酯的很有前途的原料。不同于传统的氨基甲酸乙酯的路线,该工艺不需要光气。

该工艺是一种一步法反应,在其中胺与一种锡醇盐化合物及加压CO2反应。采用5 MPa的CO2在150 ℃下,苯胺与二丁基二甲氧基锡(摩尔比为1︰5)反应20 min,产率最高可达82%。采用2,4-二氨基甲苯(聚氨酯前体)时,产率可达49%。反应后,该锡化合物可以回收并用醇处理后重复使用。该研究小组计划提高效率,并且放大该工艺以实现工业应用。

欧洲新项目将食物垃圾变成石墨烯

PRW,2015-01-14

工艺创新中心(CPI)正在主导一个欧洲合作项目,该项目的目标是将食物残渣转变成石墨烯和可再生氢。该项目通过一种创新的低能量微波等离子工艺,对厌氧分解后的食物残渣所生成的生物气体(甲烷和CO2)进行分离,生成高价值石墨碳和可再生氢。

CPI位于英国Redcar,是该项目的协调单位,负责技术层面,包括将生物气体分离成甲烷和二氧化碳,以及将可再生氢制成的石墨碳分离出来。

CPI总监Keith Robson称:该项目将为与食物残渣相关的问题提供一套创新型解决方案,这也是欧盟在追求低碳经济中遇到的一个最大的挑战。该项目不仅将减少食物废弃物,还将利用新技术将食物残渣转变成具有经济价值的可再生能源。

日本东芝等联盟公司开发利用污水处理消化气发电

日经技术在线(日),2014-12-17

日本东芝等5家公司组成的联盟,在2014年12月12日就宜野湾净化中心的可再生能源发电业务与冲绳县签订了基本协议。宜野湾净化中心设置了对宜野湾市、冲绳市及浦添市等产生的污水进行集中处理的污水处理设施。该业务利用处理污水污泥过程中产生的消化气进行发电。

该业务将在2016年正式启动。该中心消化气发电能力最大为146 kW(设置了4台功率为365 kW的燃气机),年发电量预计约为6.4×106kW·h。据称,通过用污水污物处理过程中产生的消化气取代化石燃料,可将污水处理中心管辖范围内产生的CO2排放量降低约20%。

日本岐阜大学采用生物燃料电池发电并回收磷

日经技术在线(日),2014-12-04

日本岐阜大学流域圈科学研究中心的研究人员于2014年12月2日宣布,通过微生物燃料电池成功地利用含有猪粪尿等的畜产废水发电,并回收了磷材料。

微生物燃料电池利用一种称之为“发电菌”的微生物分解有机物时产生的电子进行发电。在废水处理时,还可在除去废水中的有机物的同时回收电能。另外,岐阜大学的研究人员通过研究发现,可以让磷附着在电极上,然后再回收。今后将研究微生物燃料电池的大型化和低成本化,目标是10~20年后能够投入实用。

Milliken公司推出新型高密度聚乙烯成核剂

Hyperform HPN 210 M

Eur Plast News, 2014-12-01

美国Milliken特殊化学品公司日前推出了其用于高密度聚乙烯(HDPE)的新型成核剂Hyperform HPN 210 M。通过独特的结晶取向特性,这款产品可显著提高HDPE的机械性能,使其可与聚丙烯(PP)抗冲共聚物相媲美。

此次推出的这款新型添加剂特别旨在垃圾箱、货箱、货盘和托盘等材料运输应用,是Milliken公司正在开发的下一代成核剂系列中的第一款产品。根据美国材料试验学会ASTM D790—00标准进行的测试结果表明,成核后HDPE与普通HDPE相比,刚度(弹性模量)可提高50%。此外,Hyperform HPN 210 M成核剂可提高HDPE的耐热性,可扩大其应用范围,用新型Hyperform HPN 210 M添加剂成核的HDPE热变形温度升高了10~40 ℃。

此外,这款新型成核剂能根据聚合物的流动方向形成聚乙烯的片状晶体取向,从而减少材料的收缩。通过有效的收缩和翘曲控制,可提高大型复杂零件的整体质量,使聚乙烯取代PP,成为模塑的首选材料,无需更换工具。

日本三菱树脂子公司开发出防静电超高相对分子

质量的聚乙烯材料

石油化学新报(日),2014(4877):10

日本三菱树脂子公司开发出防静电超高相对分子质量的聚乙烯(PE)材料,其商品名为“クオドラントポリペンコジャパン-AS UHMW-PE”。现在虽然有一部分产品已经上市,但今后公司的目标是产品能作为食品界及一般产业的机械部件正式上市销售。

新产品是在以往的拉伸-UHMW-PE产品的基础牌号中填充了特殊的填充剂后,使产品具有了防静电性能。并且,与使用了表面活性剂的防静电材料不同,它的防静电性能可以持续永久保持。该材料由于颜色浅,适合作为卫生材料使用,同时还可以作为包装机械、食品运输系统、树脂瓶和纸容器运输生产线、液体装配生产线的各种部件、液晶产品生产线与电子产品的运输部件等材料使用。

使用QSPR建模设计新型给电子体用于齐格勒-纳塔

催化丙烯聚合

Polym, 2015-01-15

给电子体可提高齐格勒-纳塔催化丙烯聚合的产物产率和等规度。使用给电子体对催化剂表面的吸附能量与活性是线性相关的, 用多元线性回归(近红外) 分析法对邻苯二甲酸酯类、1,3-二醚类和丙二酸酯类的24种化合物进行吸附能量的定量结构属性关系(QSPR)分析。

该 QSPR模型显示,吸附能量和3种描述参数,即回转半径(50%)、偶极矩(16%)和forcite键能(34%)之间高度相关(R2= 0.84)。因此,丙烯聚合的催化剂活性主要取决于位阻。模型的预测能力成功地从3个不同组中随机选择的5个一组的给电子体进行了验证。测试预测R2=0.77,说明模型的预测能力良好。该 QSPR模型为丙烯聚合设计更好的给电子体提供了有价值的信息。

Milliken公司推出新一代催化剂用于PP生产

Rubb World, 2014-12-18

美国Grace公司与Milliken公司近日宣布,双方的先进技术结合使用后,能显著提高树脂产品的透明度和洁净度,同时增强其加工和机械性能,促进聚丙烯(PP)生产商开发出全新差别化树脂产品。

Grace公司推出的全球首款第6代非邻苯二甲酸类催化剂CONSISTA C601 PP催化剂,结合广泛使用的UNIPOL PP工艺插入式解决方案,可提高均聚物、无规共聚物和抗冲共聚物的品质和加工性能。而由CONSISTA催化剂加工的无规共聚物在经过Milliken公司的新一代Millad NXTM8000透明剂增透后,能使产品呈现出与玻璃媲美的透明度,同时显著缩短加工周期。

用于热成型、薄膜和薄壁成型包装的聚丙烯新牌号

Plast Technol, 2014-12-01

Braskem公司推出聚丙烯(PP)Inspire 6000系列以及Prisma PP专用牌号。这两种用于包装应用的专用PP新牌号是由Braskem公司北美公司推出的。

新的REACH兼容Inspire 6000系列拥有杰出的刚性、透明性和改进的生产率,可用于薄膜和热成型。据称,该薄膜牌号具有刚性和加工性能的最佳平衡。热成形牌号可以提供更高的熔体强度,从而导致更均匀的壁厚。

据称,新的Prisma注塑PP树脂提供优异的共混特征。如Prisma1910牌号,被设计用于薄壁注塑,范围从热填充、微波炉加热到冰柜应用。它拥有无与伦比的透明度、硬度和冲击强度的平衡。

日本可乐丽公司开发出新型丙烯酸薄膜

石油化学新报(日),2014(4877):11

日本可乐丽公司开发出具备高耐气候性,同时产品的透明性及加工性能也都优良的丙烯酸薄膜,其商品名为“パラピュア”,并已投放到丙烯酸薄膜市场。该产品已用于建材及汽车领域,公司今后还要开拓导光薄膜等光学用途的产品牌号。

“パラピュア”薄膜比玻璃的透明度还高,具备薄膜最高水平的全光线透过率,且即使是弯曲加工也不损害产品的透明度,很容易加工生产。另外,产品在室外长期使用也不易老化,还可防止由于紫外线造成的产品老化。

(“技术动态”均由全国石油化工信息总站提供)

(本栏编辑 祖国红)

烯烃齐聚过程

该专利提供了一种烯烃齐聚过程,该过程包括以下步骤:1)将烯烃进料与含有γ-氧化铝(由针状晶体勃姆石制得,比表面积大于250 m2/g)的保护床层接触,以减少烯烃进料中腈类的含量;2)将上述处理后的烯烃进料与一种齐聚催化剂接触,在适宜于烯烃齐聚的条件下进行反应。(ExxonMobil Chemical Patents Inc.)/US 20150038753 A1, 2015-02-05

用于正丁烷直接脱氢生产碳四烯烃的铂/锡/金属/氧化铝催化剂的制备方法

该专利提供了一种铂/锡/金属/氧化铝催化剂的制备方法。在该催化剂中,铂作为一种活性组分,在正丁烷直接脱氢制备碳四烯烃的反应中具有高活性;锡能防止碳沉积,因此可提高催化剂的稳定性;添加另外一种金属可减少反应过程中催化剂的失活;氧化铝载体用于负载上述活性组分。该专利还提供了一种使用所制备的催化剂,以低价值的正丁烷直接脱氢生产高价值的碳四烯烃产品的方法。(Samsung Total Petrochemicals Co., Ltd.)/US 20150038758 A1, 2015-02-05

由甲醇生产二甲醚的冷却式反应器

该专利提供了一种通过甲醇气相催化脱水生产二甲醚的冷却式反应器。该反应器中设有起始区(一种绝热催化剂床)、缓和区(通过直接或间接热交换冷却)和调节区(任选的一种绝热催化剂床)。采用该反应器,甲醇生成二甲醚的转化率增加,同时不希望得到的副产物的生成量减少。(LURGI GMBH)/US 20150038745 A1, 2015-02-05

储氧和催化烷烃转化

加氢异构化催化剂的制备及用其制备润滑油基础油

该专利涉及一种制备加氢异构化催化剂的方法。该方法包括:1)制备一种催化剂,该催化剂含有一个有10元环的一维孔结构的载体和至少一种金属负载在载体上,该金属选自第8~10族的金属、Mo或W;2)通过焦化处理含碳化合物,制备碳含量为0.4%~2.5%(w)的加氢异构化催化剂。(JX Nippon Oil & Energy Corporation)/US 20150051432 A1,2015-02-19

硫化物选择性氧化催化剂

该专利涉及一种选择性氧化催化剂。该催化剂可将Claus工艺或馏分中的硫化物转化为S或SO2。该专利同时阐述了催化剂的制备方法、用该催化剂将硫化物选择性氧化为S的方法和用该催化剂催化Claus工艺尾气触媒焚化的过程。(REPSOL,S.A.)/US 20150050204 A1,2015-02-19

一种粗羧酸和/或纯化羧酸产品的氧化过程

该专利涉及一种可用于制备粗羧酸的氧化过程。该过程为氧化一种至少含有一种可被氧化化合物的原油馏分,得到一种粗羧酸泥浆。该粗羧酸泥浆中含有呋喃-2,5-二羧酸和其他组分。该专利还阐述了通过利用不同纯化方法纯化粗羧酸得到干燥净化羧酸制品的过程。(Eastman Chemical Company)/US 20150051412 A1,2015-02-19

一种制备润滑油基础油的方法

该专利涉及一种润滑油基础油的制备方法。该方法包括:1)在H2和加氢异构化催化剂存在下,一种沸点为360 ℃或更高的含有正链烷烃的烃油进行异构化脱蜡,裂解率为10%或更低;2)通过切换步骤1)的条件进行异构脱蜡,裂解率为13%或更高。(JX Nippon Oil & Energy Corporation)/US 20150051429 A1,2015-02-19

用于非破坏性污水管改造的薄膜

该专利提供了适用于长期紧贴在树脂上以加固树脂的一种薄膜。该薄膜中至少有一层为聚烯烃塑料或聚烯烃弹性体,从而使薄膜可以长久且直接附着在树脂上以加固树脂。该专利还提供了用于非破坏性污水管改造的薄膜以及薄膜的多种应用。(Buergofol GmbH)/US 20150045527 A1, 2015-02-12

烷烃异构化的方法和装置

该专利涉及烷烃异构化的方法和装置。在一个实施例中,将异构化反应的流出物分离为包含支链烷烃的产品物流和包含HCl、H2和C6烃的稳定塔塔顶气相馏分。从部分稳定塔塔顶气相馏分中分离出C6烃,得到富含HCl和H2的物流。采用部分富含HCl和H2的物流活化异构化催化剂,得到氯化的异构化催化剂。烷烃原料在H2存在的情况下与氯化的异构化催化剂接触,进行异构化反应。(UOP LLC)/US 20150057483 A1,2015-02-26

使用改性催化剂的FCC工艺

该专利涉及一种C2~10烃催化裂化得到包含乙烯、丙烯、汽油和结焦催化剂的产物物流的过程。催化剂包含平均孔径小于0.64 nm的第一种催化剂组分和孔径大于等于0.64 nm的第二种催化剂组分;分离产物物流,得到回收的结焦催化剂和裂化产物;再生回收的结焦催化剂为反应提供热量和催化剂。(Kellogg Brown & Root LLC)/US 20150057482 A1,2015-02-26

ZSM-22沸石、加氢异构化催化剂及其制备方法、使用催化剂制备烃的方法

该专利涉及一种加氢异构化催化剂的制备方法。该方法包括:1)加热含离子交换的沸石和黏合剂的载体前驱物,离子交换的沸石由含有机模版剂的10元环一维孔道沸石在N2气氛、250~350 ℃下与含铵离子和/或质子的溶液进行离子交换得到;2)制备加氢异构化催化剂,由载体前驱物及铂和/或钯盐制得催化剂前体,催化剂前体在350~400 ℃、含氧气氛下焙烧,得到加氢异构化催化剂。(JX Nippon Oil & Energy Corporation)/US 20150057478 A1,2015-02-26

可膨胀性功能聚四氟乙烯共聚物粉末及其产品

该专利提供了一种功能性聚四氟乙烯(TFE)共聚物粉末。该TFE共聚物是由TFE与至少一种功能性共聚物聚合而得,功能基团垂直于主链。该功能性TFE共聚物粉末树脂可用于制备挤压和膨胀产品。该专利还提供了这种功能性TFE共聚物的制备方法。该功能性TFE共聚物在膨胀后还可进行反应。(W. L. Gore & Associates, Inc.)/US 20150045524 A1, 2015-02-12

聚丙烯共聚物组分

该专利提供了一种聚丙烯共聚物组分。聚丙烯共聚物组分包括:A)含量为70%~95%(w)的一种丙烯-乙烯无规共聚物,其中,乙烯衍生物的含量为3.5%~8.5%(w),25 ℃下二甲苯可溶物含量为7.1%~15.2%(w),熔点高于142 ℃;B)含量为5%~30%(w)的一种丙烯-乙烯共聚物,其中,乙烯衍生物的含量为8.5%~17.0%(w)。A和B的总量为100%,该聚丙烯共聚物的熔体流动指数(230 ℃,2.16 kg)(10 min)为0.6~20.2 g。(Basell Poliolefine Italia S.r.l.)/US 20150045514 A1, 2015-02-12

低雾度高耐热聚丙烯

该发明涉及一种聚丙烯组分。该聚丙烯组分的共单体单元来自1)乙烯,含量为1.5%~35%(w);2)至少一种C5~12的α-烯烃,含量为1.0%~3.0%(x)。该聚丙烯组分中二甲苯可溶物的含量为4.0%(w),而二甲苯可溶物中乙烯衍生物的共单体含量为4.0%~70%(w)。(Borealis AG)/US 20150045522 A1, 2015-02-12

一种聚乳酸复合物的制备方法

该专利公开了一种聚乳酸复合物的制备方法。包括:在惰性气氛下,将丙交酯单体、不饱和单体和催化剂组合物置于溶剂中,在180~250 ℃密闭条件下进行反应,得到聚乳酸复合物。该专利在较高温度下进行反应,利用不饱和单体改性乳酸,使碳碳双键打开发生交联反应,得到未变色的高相对分子质量交联网状结构的聚乳酸复合物。该方法能有效提高聚合物的力学性能,改善了聚乳酸复合物的热稳定性。(中国石油化工股份有限公司;中国石油化工股份有限公司北京化工研究院)/CN 104371082 A,2015-02-25

用于烯烃聚合的催化体系及一种丙烯共聚物

该专利涉及一种用于烯烃聚合的催化体系。该催化体系包括氯化镁负载的齐格勒-纳塔催化剂固体组分、含铝助催化剂和含烯键的芳香酯。该烯烃聚合催化体系含有含烯键的芳香酯,在烯烃聚合中除了可以作为外给电子体,还可以作为烯烃的极性共聚单体。该催化体系具有较高的活性及定向能力。所得聚合物含有极性基团,有助于改善丙烯共聚物的性能。(中国石油化工股份有限公司;中国石油化工股份有限公司北京化工研究院)/CN 104371046 A,2015-02-25

一种透明耐热共聚聚丙烯树脂及其制备方法

该专利公开了一种透明耐热共聚聚丙烯树脂及其制备方法。该聚丙烯树脂的熔体流动速率8~10 g(10 min);热变形温度大于95 ℃,雾度小于20%,悬臂梁缺口冲击强度大于70 J/m,挠曲模量大于1 100 MPa,重均相对分子质量200 000~280 000,相对分子质量分布3.0~4.3。按质量分数计,丙烯为95%~99%,乙烯为1%~5%。该专利还公开了该聚丙烯树脂的制备方法。该共聚聚丙烯树脂具有较高的热变形温度及透明度,且刚韧平衡性好。(中国石油化工股份有限公司)/CN 104327207 A,2015-02-04

一种加氢保护催化剂及其制备方法和应用

该专利涉及一种加氢保护催化剂及其制备方法和应用。该催化剂含有载体和负载在载体上的加氢活性金属组分,其中,载体含有氧化铝和碱土金属组分,以压汞法表征,载体的孔体积为0.5~1.0 mL/g,比表面积为30~150 m2/g,最可几孔径为80~300 nm。载体在直径为12~15 nm和直径为100~200 nm范围内呈双峰分布,直径为12~15 nm孔的孔体积占总孔体积的10%~22%;直径为100~200 nm孔的孔体积占总孔体积的40%~70%。与现有技术相比,该专利提供的加氢保护催化剂具有更好的溶金属性能。(中国石油化工股份有限公司;中国石油化工股份有限公司石油化工科学研究院)/CN 104324727 A,2015-02-04

液化石油气的醇胺脱硫方法及装置

该专利涉及一种液化石油气的醇胺脱硫方法及装置。该醇胺脱硫方法包括:1)将醇胺水溶液与脱氧剂接触或混合,脱除醇胺水溶液中的氧化性物质,该脱氧剂为能与所述氧化性物质发生氧化还原反应、且与所述醇胺水溶液不发生反应的还原性物质;2)将脱除氧化性物质的醇胺水溶液与液化石油气接触进行醇胺脱硫反应,收集液化石油气产品。该醇胺脱硫方法及装置可以避免或降低二硫化物或多硫化物的生成,为下一步碱液脱硫工艺提供无二硫化物或多硫化物的液化石油气,能够完成醇胺脱硫工艺的连续操作,从而显著提高下一步碱液脱硫工艺的脱硫效率。(中国石油化工股份有限公司;中国石油化工股份有限公司石油化工科学研究院)/CN 104371783 A,2015-02-25

(本栏编辑 祖国红)

Progresses in the Research of Catalysts for Ethylbenzene Dehydrogenation to Styrene

XiongLiping,LiGuofan,TanZhongjun,FangYonghua,SongHailong,LeiGuohai

(PetroChina Dushanzi Petrochemical Company Ethylene Plant,Dushanzi Xinjiang 833600, China)

The research and development for the catalysts used in the dehydrogenation of ethylbenzene to styrene were reviewed, and the catalysts with low K content and the modified Fe catalysts were focused on. The industrial application of the Hypercat Goldvia catalyst with a long period running in a Xinjiang styrene plant was introduced.

ethylbenzene dehydrogenation;styrene;dehydrogenation catalyst;iron catalyst

2014-10-11;[修改稿日期]2015-01-01。

熊丽萍(1987—),女,四川省内江市人,硕士,助理工程师,电话 15099213100,电邮 liping-xiong@foxmail.com。

1000-8144(2015)04-0517-06

TQ 426

A