内燃机缸套-活塞环弹流润滑数值分析

2015-07-07马国清任桂周汤易

马国清,任桂周,汤易

(1.烟台大学机电汽车工程学院,山东烟台 264005;2.山东省高校先进制造与控制技术重点实验室,山东烟台 264005)

内燃机缸套-活塞环弹流润滑数值分析

马国清1,2,任桂周1,2,汤易1,2

(1.烟台大学机电汽车工程学院,山东烟台 264005;2.山东省高校先进制造与控制技术重点实验室,山东烟台 264005)

建立了内燃机缸套-活塞环弹流润滑数学模型,在模型中综合考虑了润滑油的变粘度效应、变密度效应、缸套-活塞环的弹性变形效应、表面粗糙度效应、活塞横向运动所产生的侧向力载荷等因素.应用先进的弹流润滑数值求解方法——多重网格法,编制了求解和仿真程序.通过该程序,可以得到内燃机缸套-活塞环弹流润滑特性以及各因素对弹流润滑特性的影响,为内燃机的优化设计及摩擦磨损预测奠定了基础.

内燃机;缸套-活塞环;弹流润滑;数值分析;多重网络法

内燃机在工作时,汽缸内的温度可以达到500~700℃,缸套和活塞环处于非常恶劣的环境中,承受着高温高压和变载荷的作用,这此因素得缸套和活塞环极易摩擦磨损.在内燃机的摩擦损失中,缸套-活塞环是内燃机中最重要的摩擦副之一,其摩擦损失大约占整个内燃机系统摩擦损失的50%~60%.缸套的磨损是影响内燃机寿命的重要因素,内燃机运行故障中有相当一部分与缸套-活塞环失效有关,所以,缸套-活塞环的磨损严重影响着内燃机的可靠性和寿命.活塞环的工作状况,同时也影响着内燃机的经济性和排放特性,对内燃机能否正常工作起着关键作用.因此,有关该摩擦副的弹流润滑及摩擦磨损分析,一直是人们致力于研究的课题之一.

国内外对内燃机缸套-活塞环弹流润滑分析已进行了大量的研究[1-14],但所建数学模型中考虑的因素不全面,大多忽略了活塞对缸套的横向撞击力.大量维修数据和试验表明,内燃机在做功行程初始阶段,燃气压力极大,活塞在换向时产生较大的横向冲击载荷,加之此时润滑油膜较薄,使活塞环和缸套产生较严重的磨损.因此,在对内燃机缸套-活塞环进行弹流润滑分析时必须考虑活塞侧向力的影响.

1 内燃机缸套-活塞环弹流润滑数学模型

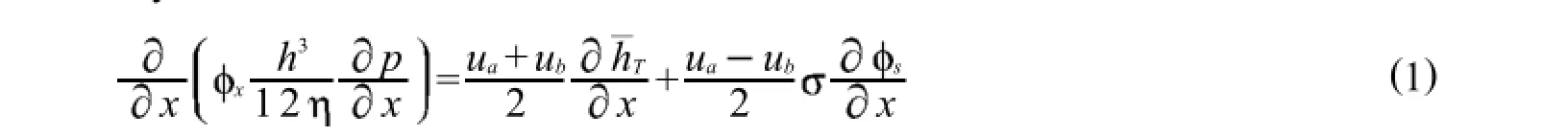

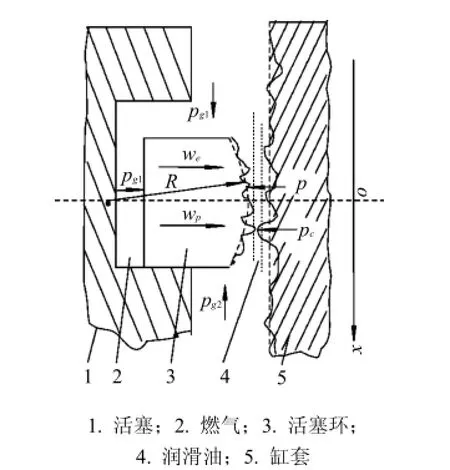

图1为缸套-活塞环弹流润滑物理模型.图中pg1为活塞环上表面及内侧面燃气压力,pg2为活塞环下表面燃气压力,p为缸套-活塞环间润滑油液压力,pc为缸套-活塞环间表面微凸体压力,wp为活塞侧向力造成的活塞环载荷,we为活塞环自身径向弹性力,活塞环在进行装配时,要使活塞环在径向上产生一定的向外的弹性力,以使活塞环和缸套在正常工作甚至产生一定磨损时仍能保持密封,we即为此弹性力引起的载荷.

1.1 考虑粗糙度效应的Reynolds方程

机械零件表面都不是绝对光滑的,所谓的“光滑”,只不过是表面粗糙度较小而已.在大量的工程设计和计算中,常常假定零件表面是光滑的,这虽然会带来一定的误差,但在精度要求不太高的情况下是允许的.在大多数轴承等动力润滑接触副中,由于油膜厚度较大,粗糙度对于润滑的影响可以忽略不计.但对于油膜厚度较薄的润滑条件下,如弹流润滑和混合润滑,零件表面的波峰高度已接近油膜厚度,此时表面粗糙度对润滑性能的影响是相当可观的,在进行润滑分析时必须考虑表面粗糙度因素.

PatriN和Cheng HS提出了可适用于粗糙表面的平均(或称统计)Reynolds方程[15].他们在经典的Reynolds中引入了压力流量因子和剪切流量因子,以计及粗糙度的影响,并认为膜厚比及其方向参数是影响流量因子的主要因素.

PatriN和Cheng H S的平均Reynolds方程为

图1 内燃机缸套-活塞环物理模型Fig.1 The physicalmodelof cylinder-piston ring of ICE

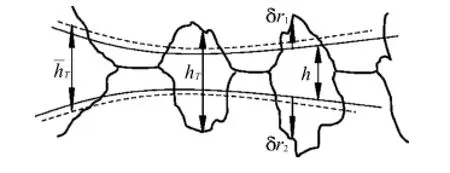

式中:h代表名义油膜厚度,即两润滑表面中面间的距离(如图2所示);hT代表局部油膜厚度,hT为hT的数学期望.

在两润滑表面不接触的情况下,E r1=E r2=0,所以=hT.但这种情况只发生在完全润滑状态(h/3).对于工作于部分膜润滑状态(h/<3)的多数轴承副来说,.在这种情况下,对的求解计算量非常大.的求解速度成为制约方程(1)求解速度的一个主要制约因素.为了从的复杂计算中解脱出来,吴承伟和郑林庆将一个无量纲因子-接触因子引入到平均Reynolds方程中,推导出了带有接触因子的平均Reynolds方程[16]

手术中,护理人员要严格执行无菌操作,在保证满意的麻醉状况下进行关腹,动作要轻柔,避免腹壁组织的撕裂;同时,要选择合适的缝合材料,达到彻底止血,再逐层细致缝合;做好患者切口的保护措施,预防切口感染发生。

图2 粗糙表面润滑物理模型Fig.2 The physicalmodelof rough surface lubrication

式中,c即代表接触因子,对于具有高斯分布的粗糙表面,可由式(3)计算其值:

式(4)中的接触因子是积分形式,在进行数值计算时不太方便,对于具有高斯分布的粗糙表面,可用拟合公式来代替上面的积分式来计算接触因子,如式(5)

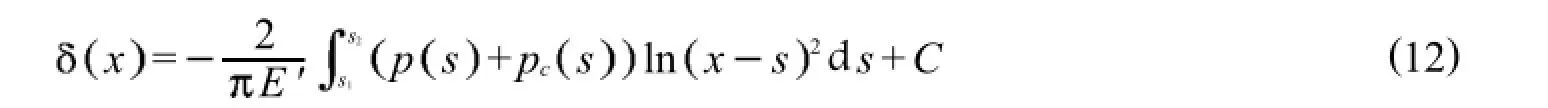

1.2 膜厚方程

内燃机缸套-活塞环弹流润滑的膜厚方程为

式中:h0代表χ=0处油膜厚度;代表活塞环剖面形状产生的油膜厚度;χ代表缸套-活塞环表面弹性变形产生的油膜厚度.

根据弹性力学相关知识可得

将式(12)代入式(11),并注意到h0+C仍为常数,将该常数仍记为h0,得

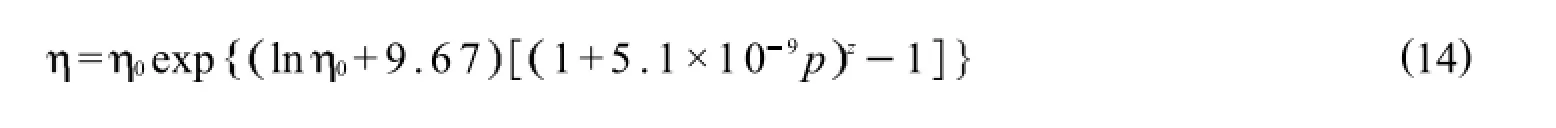

对于重载荷流体动力润滑,特别是弹性流体动力润滑,润滑油粘度随压力的变化十分显著.随着压力的增加,润滑油粘度会急剧增加.润滑油的粘压特性是润滑分析中一个十分重要的影响因素.现在润滑分析中大量使用的是各种形式的经验公式,如Reynolds粘压关系式

1.4 润滑油的密度-压力效应

润滑油的密度也是压力的函数.Dowson和Higginson的实验表明,在压力很高的情况下,矿物油的体积由于高压最大可以被压缩25%,使其密度增加约33%.因此,在弹性流体动力润滑中密度的变化是不应被忽略的.文献中经常使用如下的经验公式

1.5 微凸体接触模型

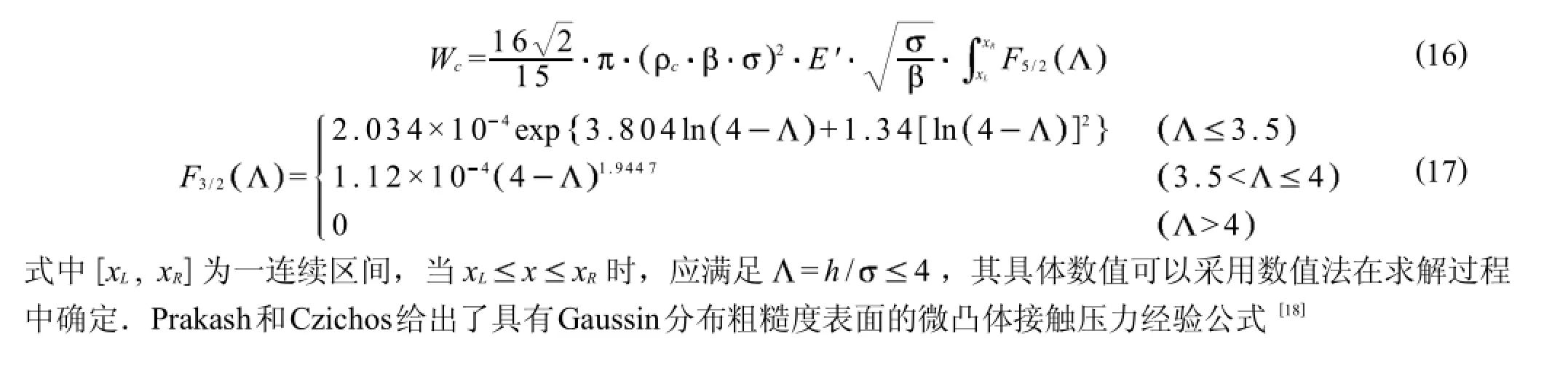

由于考虑了表面粗糙度的影响,当缸套-活塞环间的油膜厚度小于一定值时,表面峰元将发生接触而产生峰元载荷.以=4为流体润滑与混合润滑的分界线,并假定表面高度服从Gaussin分布,Greenwood等提出了粗糙表面的接触理论[17].根据该理论,可得缸套-活塞环间的峰元载荷为

式中Kc取值在0.03到0.000 3之间.

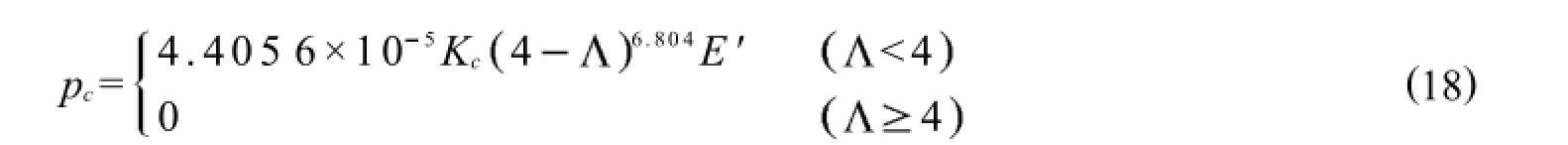

1.6 载荷平衡方程

活塞环在径向方向上受到活塞环自身弹性力、活塞侧向力、燃气压力、润滑油承载力和微凸体接触压力等多种载荷,其径向方向上的载荷平衡方程为

式(1)~式(21)即为内燃机缸套-活塞环弹流润滑数学模型.

2 内燃机缸套-活塞环弹流润滑数值仿真

应用先进的弹流润滑数值求解方法——多重网格法,编制内燃机缸套-活塞环弹流润滑仿真程序,可以对上述数学模型进行求解和仿真.利用该程序,可以得到缸套-活塞环弹流润滑的油膜压力分布特性、表面微凸体接触压力分布特性、膜厚分布特性以及各因素对上述弹流润滑特性的影响.

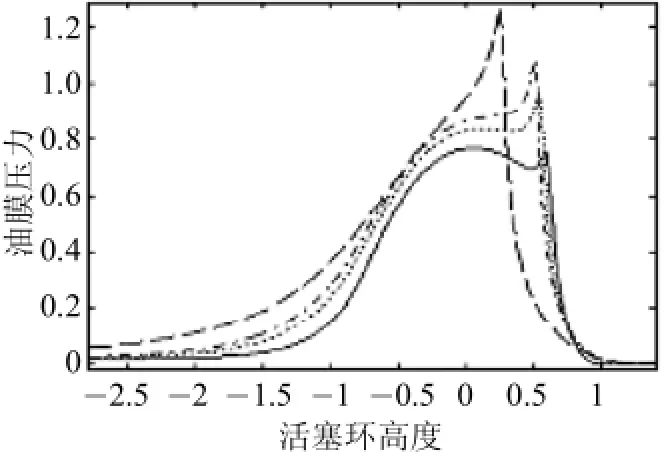

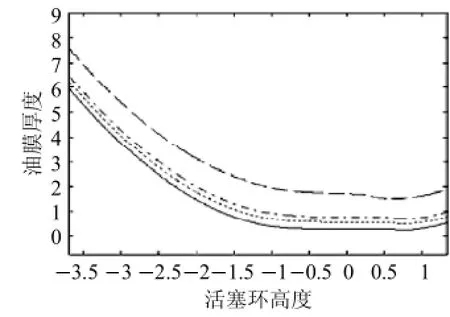

图3~图5为速度参数变化对弹流润滑特性的影响趋势曲线图.图中曲线对应的载荷参数均为W=2.1 ×105,细实线对应的速度参数为U=1.0×1012,短虚线对应的速度参数为U=5.0×1012,点划线对应的速度参数为U=1.0×1011,长虚线对应的速度参数为U=5.0×1011.

图3 速度变化对油膜压力的影响Fig.3 Theeffectof velocity on oil pressure

图4 速度变化对油膜厚度的影响Fig.4 The effectof velocity on oil film thickenss

图5 速度变化对微凸体接触压力的影响Fig.5 Theeffectof velocity onasperity pressure

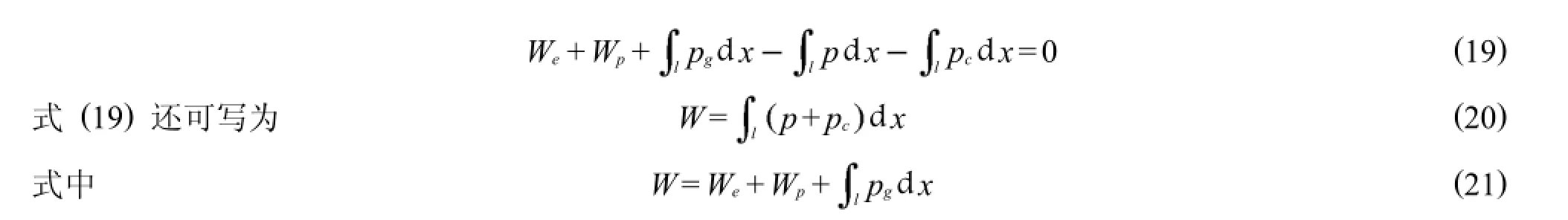

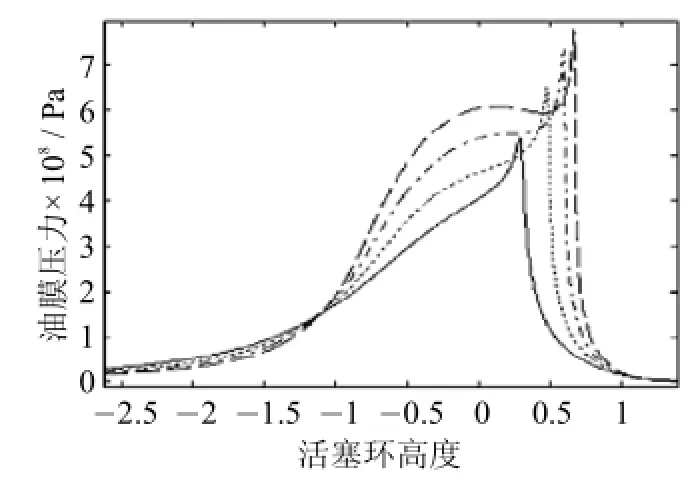

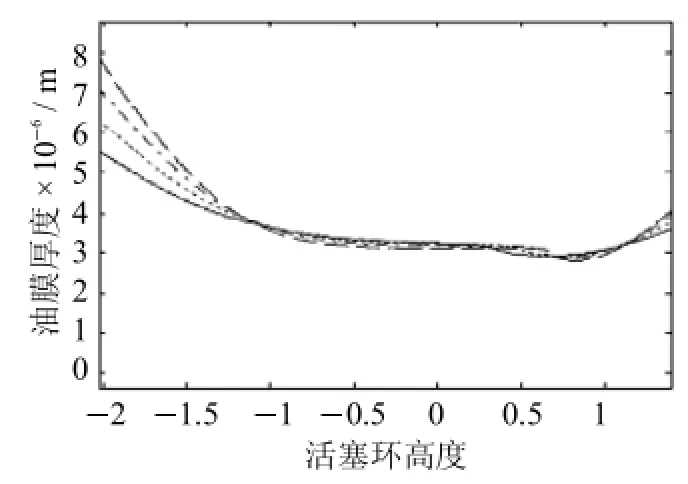

图6~图8为载荷参数变化对弹流润滑特性的影响趋势曲线图.图中曲线对应的速度参数均为U=8.0 ×1011,细实线对应的载荷参数为=2.1×105,短虚线对应的载荷参数为W=3.0×105,点划线对应的载荷参数为=4.0×105,长虚线对应的载荷参数为W=5.0×105.因为载荷参数变化对其它参数的无量纲化有影响,所以这几幅图中纵坐标参量均采用有量纲形式.

3 结论

本文建立了内燃机缸套-活塞环弹流润滑数学模型,在模型中综合考虑了润滑油变粘度效应、变密度效应、弹性变形效应、缸套与活塞环表面粗糙度和活塞侧向力等诸因素对弹流润滑的影响.其中,活塞侧向力可通过对内燃机曲柄连杆机构进行多体系统动力学分析得到.

应用先进的弹流润滑数值求解方法—多重网格法,作者用Visual Fortran6软件编制了求解和仿真程序.通过该程序,可以得到内燃机缸套-活塞环弹流润滑特性以及各因素对弹流润滑特性的影响,为内燃机的优化设计及摩擦磨损预测奠定了基础.

图6 载荷变化对油膜压力的影响Fig.6 The effectof load on oil pressure

图7 载荷变化对油膜厚度的影响Fig.7 Theeffectof load on oil film thickenss

图8 载荷变化对微凸体接触压力的影响Fig.8 Theeffectof load on asperity pressure

[1]Morris N,Rahmani R,Rahnejat H.Tribology of piston compression ring conjunction under transient thermalmixed regime of lubrication[J].Tribology International,2013,59:248-258.

[2]Tomanik Eduardo.M odelling the hydrodynamic supportof cylinder bore and piston ringsw ith laser textured surfaces[J].Tribology International,2013,59:90-96.

[3]DellisPolychronis.A parametric study on oil film pressuremeasurements in a single piston-ring configuration[J].International Journalof Engine Research,2012,14:122-137.

[4]M iltsiosG K,Patterson D J,Papanastasiou T C.Solution of the lubrication problem and calculation of the friction force on the piston rings[J].Journalof Tribology,1998,111(4):635-641.

[5]Ozgen Akalin,Golam M Newaz.Piston ring-cylinder bore frictionmodeling inmixed lubrication regime:part I-analytical results[J].Journalof Tribology,2001,123(1):211-218.

[6]Ozgen Akalin,Golam M Newaz.Piston ring-cylinderbore frictionmodeling inmixed lubrication regime:part II-correlation with bench test data [J].Transactions of the ASME,Journalof Tribology,2001,123:219-223.

[7]戴旭东,袁小阳,谢友柏.内燃机缸套-活塞系统摩擦学与动力学行为耦合分析[J].西安交通大学学报,2003,37(7):683-687.

[8]SuiPC,Ariga S.Piston ringpack friction and lubricationanalysisofanautomotiveengineusingamixed lubricationmodel[J],TransSAE,931937,821-835.

[9]张俊红,李周裕,何振鹏,等.活塞环-缸套动力润滑分析及结构优化设计[J].机械设计,2013,30(10):91-97.

[10]张雨,张志沛,周轶尘.考虑油膜与摩擦力影响的内燃机活塞-缸套撞击情形研究[J].内燃机学报,1997,15(4):460-465.

[11]龚瑞庚,何小农.EQ6100-I型汽车发动机气缸-活塞环配合副润滑计算与分析[J].长沙交通学院学报,1996,12(3):26-38.

[12]刘琨,桂长林.发动机汽缸套-活塞环摩擦力及摩擦功耗分析[J].西安工业学院学报,1994,14(4):304-308.

[13]桂长林,刘琨.内燃机活塞环-缸套摩擦功耗的设计计算方法之研究[J].摩擦学学报,1994,14(4):328-336.

[14]张勇,简弃非,张有.气缸套二维磨损对活塞环-气缸套摩擦副润滑特性的影响[J].内燃机学报,2001,19(1):84-87.

[15]Patir Nadir,Cheng H S.An average flow model for determining effects of three-dimensional roughness on partialhydrodynam ic lubrication[J].Journalof Tribology,1978,100(1):12-17.

[16]Wu Chengwei,Zheng Linqing.An average reynolds equation for partial film lubricationw ith a contact factor[J].Journalof Tribology,1989,111(1):188-191.

[17]Greenwood JA,Tripp JH.The contactof two nom inally flatsurfaces[J].Proc IM ech E,1971,185:91-96.

[18]梅雪松,谢友柏.线接触非稳态部分弹流润滑方程的完全数值分析[J].西安交通大学学报,1994,28(1):29-36.

[责任编辑 杨屹]

Numericalanalysis forelastohydrodynamic lubrication of cylinder-piston ring of internalcombustion engine

MA Guoqing1,2,REN Guizhou1,2,TANG Yi1,2

(1.Schoolof Electromechanicals&Automobile Engineering,YantaiUniversity,Shandong Yantai264005,China;2.Key Laboratory of Advanced M anufacturing and Control Technology in Universities of Shandong,Shandong Yantai264005,China)

Amathematicalmodelofelastohydrodynam ic lubricationofcylinder-piston ring ofinternalcombustionengine (ICE)wassetup in thepaper.Themodel tookmany factors into accountsuch asoilvariable viscosity,variable density, elastic deformationof thecylinder liner,surface roughnessof the piston ring-cylinder linerand theside force produced by the piston lateralmotion.Using solving elastohydrodynam ic lubricationmodel—theadvancedmulti-gridmethod,acomputer simulation program wasalso designed to solve the abovemodel.Using the com puter program,w e can obtain the elastohydrodynam ic lubrication characteristics of cy linder-piston ring of ICE and the effectson them caused by parameters,w hich w ere thebasis foroptim ization design and wear forecasting of ICE.

internal combustion engine;cylinder-piston ring;elastohydrodynam ic lubrication;numericalanalysis;multi-gridmethod

TK 401.1

A

1007-2373(2015)02-0057-05

10.14081/j.cnki.hgdxb.2015.02.013

2014-10-22

汽车安全与节能国家重点实验室开放基金(KF11222);山东省科技发展计划(2012YD04039)

马国清(1970-),男(汉族),副教授,博士.

数字出版日期:2015-04-16数字出版网址:http://www.cnki.net/kcms/detail/13.1208.T.20150416.1033.005.htm l