服务大规模定制模式下的供应链调度优化

2015-07-07姚建明

姚建明

(中国人民大学 商学院,北京 100872)

服务大规模定制模式下的供应链调度优化

姚建明

(中国人民大学 商学院,北京 100872)

为了提升服务大规模定制(SMC)模式下供应链系统的运作柔性,应对客户较强的多样化需求特征,本文在对服务定制特征分析、服务阶段界定以及服务规模效应探讨的基础上,指出SCM模式下的供应链调度问题是一个典型的随机需求与随机资源约束的多目标动态优化问题。研究了SMC模式下供应链调度的优化目标与约束条件,建立了完整的随机多目标动态调度优化数学模型。基于SMC运作的特点,运用改进的蚁群算法对调度问题进行了求解。最后,通过实例分析了模型及算法的可行性、有效性及适用性。

供应链管理;供应链调度优化;模型与算法;服务大规模定制(SMC)

0 引言

自从大规模定制(Mass Customization, MC)被称作21世纪的主流生产模式提出以后[1],相关研究[1~9]较多。其中,多数研究是围绕生产型产品的定制展开讨论的[2~9]。随着社会的发展,企业间竞争加剧,越来越多的企业认识到“服务”对于提升客户价值的重要性。当前,一个不争的事实是,不仅服务企业认识到需要通过提升服务水平吸引消费者,生产企业也逐步认识到需要在产品之外的“服务”上做足文章,才能更好地体现出竞争优势。因此,“如何为客户提供满意的服务”无疑是当今企业提升竞争实力的关键所在。

但另一方面,当为客户提供良好的服务已逐渐成为众多企业追逐的利益点,个性化服务能够给客户带来的边际感知价值也会随之下降。这种情况下,企业需要从过去的只考虑服务差异化,到如今考虑服务差异化的同时考虑如何提升服务运营的规模效应,以此来降低服务成本、提升企业效益。因此,如何做好服务大规模定制(Service Mass Customization, SMC)必然成为当前企业面临的重要课题。

众所周知,MC研究中一个关键的问题是如何解决“规模效应”同“客户个性化需求”之间的矛盾问题[1]。在面向产品的MC研究中,该矛盾问题的解决主要是通过延迟策略(Postponement)[2~4]的思路实现的。延迟策略的核心是通过调节客户订单分离点(Customer Order Decoupling Point, CODP)在产品生产过程中各阶段的位置,进而调节生产的规模效应和客户需求的个性化差异,以此实现供——需双方的利益平衡。延迟策略的实现,需要实施MC的企业具有较为灵活的生产运营系统,而作为企业运营系统的核心架构[10],供应链网络在提升企业运营灵活性、降低营运成本、实现运营各阶段附加价值、降低运营的资源获取和利用风险、提升企业竞争优势等方面,都发挥着重要作用。该作用的实现需要供应链核心企业根据客户个性化需求的特征合理、灵活的对供应链资源进行调度[10],这是实现MC生产方式的运行基础。

与产品定制需求不同的是,SMC中客户对服务的需求更容易表现出极强的多样化、个性化的特征,这无疑将导致不确定的服务需求信息在企业运营系统(包括企业的内、外部供应链网络)中传递,需要运营系统加大自身的柔性(Flexibility)力度加以应对。因此,作为SMC的企业而言,探讨如何进行不确定和动态环境下的供应链调度优化问题具有重要的理论和现实意义。

目前,针对SMC模式下的供应链调度优化问题的完整规划及解决思路,国内外相关文献涉及的还比较少。而有关产品MC模式下的供应链计划调度研究已经初具规模[5~9]。同时,与该问题密切相关的某些方面的研究内容,已有了大量的研究成果。如随机动态调度优化[11,12]、资源约束优化[13]、多目标优化[14]等等。这些文献在深入研究的基础上提出了解决随机性、动态性、多目标等复杂调度问题的一些方法对于本课题的研究具有重要的借鉴价值。在此基础上,本文直接针对SMC模式下的供应链调度优化问题进行研究,在全面剖析和深入分析这一新型模式特点及运作特征基础上,提出了完整的随机、多目标、动态优化数学模型。然后,通过建立调度优化问题的求解算法对调度问题进行求解。

1 SMC模式下的供应链调度特征分析

尽管SMC模式下的供应链调度是一个全动态、多目标的随机调度过程,但作为一种崭新的运营模式而言,还是具有一定规律可循的。为此,做如下分析:

1.1 服务需求的随机性

SMC模式下的供应链调度优化过程是一个典型的随机、动态、多目标优化过程。这主要是由服务定制的随机性需求(Stochastic Demand)和供应链环境下的随机性协作能力(Stochastic Cooperation Capability)或称为随机性资源约束(Stochastic Resource-constrained)的不可替代性决定的。这一特点,直接导致了供应链环境下服务定制调度过程动态性的产生。

随机性的需求是由客户服务订单的不确定性引发,从供应链下游向上游传递;随机性的服务协作能力则是由网状供应链各节点上的各协作伙伴相互之间以及与其它相关链条协作群体之间协作关系的动态性引发的。因为作为供应链上的每一个成员,他们既是协作系统不可或缺的一部分,同时又保持着自身的独立性。获得最大的协作收益、降低协作风险是其根本目标和在激烈的市场竞争中生存与发展的根基。这些都决定了他们必须与相关供应链中上、下游企业之间建立动态的协作联盟。这一不争的事实一方面能给其带来资源利用的最大化,提高收益;而另一方面,也使得供应链系统的调度过程更加复杂了。

1.2 服务定制订单的特征

文献[5]曾指出:多定制品种、小批量生产、不同的交货期、不同的质量需求,有些情况下甚至出现单件产品生产的要求是生产型MC的特征;而分布在不同地域的客户群体以及协作伙伴群体之间的动态协作关系则是供应链生产方式的基本特点。二者的结合,使得需求信息在传递过程中的曲解程度更加严重了。因此,作为实施生产型MC计划调度的核心企业往往可以通过调节CODP在生产阶段中的位置来进行复杂订单的分解,以此来降低定制需求的不确定性。而为了进一步体现现实定制客户需求的多样性,文献[5]在CODP思想基础上,还提出了客户订单二次分类的思想,即:根据供应链系统生产总成本动态确定时间阈值,将时间阈值期内接到的客户订单按定制产品的生产过程及设计加工工艺进行划分。同时,将其规划大类为特殊定单(Special Order)、一般订单(General Order)与紧急订单(Emergent Order)。合理的用户订单分类,一方面解决了生产中的经济批量问题,使得供应链系统的生产总成本及生产时间大大减少;另一方面缓和了需求随机性带来的动态信息波动,从而为系统的优化调度提供了方便。

然而,在生产型定制中较为明确的订单分类思路,在服务型定制中却可能显得较为复杂。因为服务个性化的复杂程度远非生产型定制可比。其复杂性主要体现在两个方面:一是客户所需服务的内涵多样化;二是客户所需服务的时间多样化。服务内涵方面,与生产型定制相比,显然服务需求的多样性更加突出。就拿餐饮服务来举例,一个中餐馆中有可能当天来的每个客户所点的菜品都不一样,即便是客户点的菜品种类相同,不同客户也许还有特殊要求,比如口味的咸淡、调料的忌口等等。除了菜品需求的差异,服务员迎客、上菜或后续服务过程中,客户所要求的“交互服务(服务提供者与服务对象的交互式活动)”也有较大的差异。服务时间方面,与生产型定制产品需求具有较长的提前期相比,服务定制需求的提前期一般长短不一、变化多样。如在餐馆,大部分顾客的期望服务时间实际上都是越快越好,但也有部分客户为了等待其他人可能订单的提前期稍长一些,但也不会超过一两个小时。某购物网站推出的“211”时限送达服务,其提前期可以控制在几个小时之内。而时下流行的“定制公交服务”,由于在人员预约、车辆准备、线路规划等环节需要一些时间,因此服务的提前期相对较长,可能有几周等等。

基于服务定制在上述两个方面的特殊性,这里需要用新的思路来考虑服务订单的分类问题,并以之作为服务任务和资源调度的信息基础。

1.3 服务订单的阶段划分

为了实现上述目的,本文对服务定制中的客户订单采取了模糊划分的方式。实质上,不论是何种性质的服务,都可将其中的活动归类到如图1所示的三种阶段中,即服务交互阶段(Service Interface Stage, SIS)、交互前准备阶段(Prepare Stage Before Service Interface, BPS)和交互后处理阶段(Settlement Stage After Service Interface, ASS)。

图1 服务过程中的阶段划分

服务交互阶段(SIS)是服务主体通过一定的介质物(如服务人员、信息交互窗口、服务设施等)向客户提供交互性服务活动的阶段,客户可以从该阶段直接感受出服务的价值。

交互前准备阶段(BPS)是为服务交互阶段准备和调配人、财、物等各种所需资源的阶段。尽管在该阶段的活动不会直接和客户产生接触,但该阶段的活动计划和所需资源的配置、调度等都必须和客户的服务交互阶段相关联,保证在服务交互阶段能够给客户提供满意或超值的价值服务。

交互后处理阶段(ASS)是处理服务交互阶段遗留工作的阶段。该阶段的活动也不会直接和客户产生接触,但该阶段的活动安排是否合理,不仅对下一次服务交互阶段的效率与效果产生重要影响,而且对服务企业的资源利用水平、运营收益以及客户整体感之价值都会产生重要影响。

当然,从服务流程的角度讲,不论是哪一类阶段的服务活动,都应该在活动质量、成本以及活动时间上满足下一活动对该阶段活动的要求,这样才能最终在服务交互阶段满足客户的个性化服务要求。但是,对提供服务的企业而言,在满足各服务交互阶段基本起讫时间要求的前提下,如果能够在各阶段活动中找到相同或类似的活动,显然能够提升企业整体的规模效应,实现其SMC的理念。

1.4 服务订单中的规模效应

前文指出,生产型定制中,基于延迟策略[3]的CODP调节技术的是企业平衡其规模效应与客户个性化需求的重要手段。CODP之前的阶段是企业获取规模效应的重要阶段,而CODP之后的阶段则是体现客户需求差异化的重要环节。因此,为了提升生产效率、降低成本,生产型定制企业往往通过延迟策略的思想进行客户订单的划分,进而进行生产的计划与调度。

与之有一定差异的是,服务型定制一般来讲所涉及阶段较多,而且从图1所示的阶段划分来看,一个服务的完成,将包括若干交互服务阶段(SIS),而交互服务阶段往往是较难体现出规模效应的阶段。但与之相比,在交互前准备阶段(BPS)以及交互后处理阶段(ASS)都相对较容易体现出规模效应。比如,在提供餐饮服务的连锁火锅店,交互前服务阶段中的采购、配菜、加工等阶段都可以通过连锁中心统一实施,以提升整个连锁企业的规模效应。而交互服务阶段则需要服务员有针对性地对客人进行服务。交互服务后处理阶段中的卫生处理、厨余物资回收等过程又可以实现统一处理,提升规模效应。

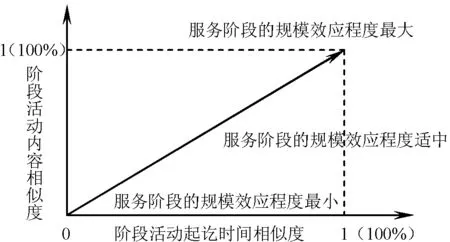

但需要注意的是,尽管服务定制过程的多样性与灵活性决定了在其中多个阶段可以实现规模效应,但与生产型定制中的批量生产规模效应(如某一台设备一次处理若干相同零部件)不同的是,不同服务订单中,活动完全相同的阶段实际上并不多,而即便是活动的内容相同,也会因为活动的起讫时间要求不同而产生差异,如图2所示。

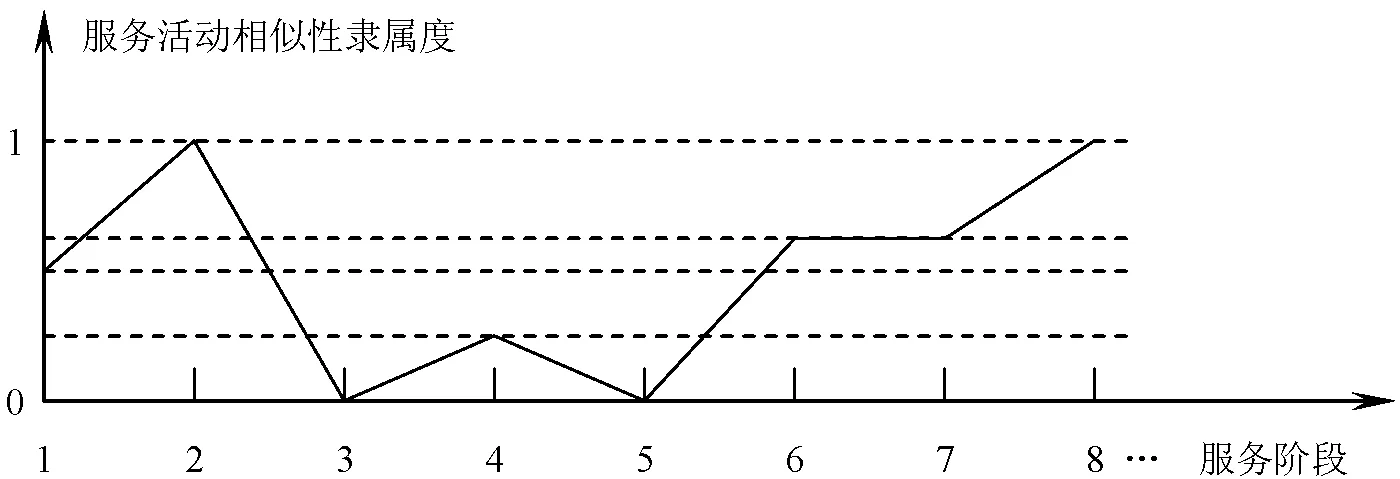

鉴于服务定制过程的上述特点,这里可以运用模糊数学表征的方法对服务不同阶段活动的相似性进行表征。图3为一个模糊表征示例。该例指出,在服务活动的第2和第8阶段是可以完全实现规模效应的。而在第1、4、6、7等阶段则只能实现部分规模效应。在第3、5阶段,由于活动之间完全没有相似性,因此无法实现规模效应。

图2 服务不同阶段的相似性表征示例

图3 服务不同阶段的相似性模糊表征示例

1.5 服务能力的随机性

文献[5]在研究生产型大规模定制供应链调度时指出:MC生产方式下供应链计划调度过程中的随机生产能力约束(Stochastic Production Ability-Constrained)是由供应链的特点决定的,这也是一个成熟供应链系统的特征之一。对于处在协作关系中的任一生产企业,应该十分关注的是它所提供的空余生产能力(Void Production Ability)状况的优劣。但由于网状供应链系统的存在,由多个客户端传递来的随机生产需求信息以及各协作企业相互之间的动态资源需求信息都将使得各参与企业的空余生产能力状况曲线产生很大波动,这必将导致同一产品在不同时刻生产其生产时间以及生产成本上的差异。

与之类似,服务大规模定制模式下的供应链运作过程同样具有这样的特征。由于不同供应链网络中协作成员协作关系的复杂性,导致其在不同的时间节点上所能够提供的空余服务能力(Void Service Capability)会产生差异。这种能力上的差异不仅会直接决定供应链协作成员完成服务任务的状况,而且对服务的成本以及完成时间都会产生影响。换句话说,供应链协作成员的空余服务能力、单位服务成本、服务时间以及服务质量之间的关系并非简单的线性正比或反比关系,而是较为复杂的动态关系。因为在一定时期内,如果某企业的空余服务能力越大,其参与其它服务活动的可能性就越大,综合资源利用率就会越高,最终导致其盈利水平的提升。这种关系不同于研究较多的一般生产作业计划调度问题[12](比如FSS、JSS问题)中的单位成本或时间不变。

2 SMC模式下的供应链调度优化模型

2.1 约束条件与优化目标

在供应链体系正常运作、定制任务持续进行的过程中,每一时刻都会有不同的定制服务任务在同时进行,这就要求服务各阶段上的供应链协作企业其总合服务能力必须与该阶段上相关服务定制任务所需的能力需求(Service Capacity Requirement)相适应,才能实现供应链系统下合理的服务任务调度。因此,服务能力约束关系是优化模型的核心约束条件之一。

对于优化目标而言,降低供应链系统对服务定制任务的处理成本显然是优化目标之一。在这里应该注意的是,由于在供应链环境下,参与服务的企业不仅是核心企业一家,核心企业在进行相应的调度时,必须综合考虑相关协作企业的自身利益,才能使供应链协作关系长久稳固,使得核心企业的竞争优势得到充分发挥,从而形成利益多赢的良性循环。

另一方面,通过前述分析可知,供应链系统各企业的空余服务能力大小在生产过程中意义重大。由于优化定制服务过程中各阶段的服务时间,可以导致企业空余服务能力的提高,因此,如果将服务时间的优化作为另一个优化目标,必然会给企业带来直接或间接的协作效益。但是,如果缩短定制服务某阶段的时间,使之小于该阶段服务活动的预期时间,必然会导致服务过程中某阶段服务库存成本(服务库存成本是由于服务资源缓存带来的成本支出)的增加。而为了使服务交互阶段(SIS)的起讫时间与客户要求时间相匹配,该成本的支出是必须的。因而它们构成了供应链环境下SMC调度优化过程所特有的一对矛盾,如图4所示。因此,在优化目标的设计中,服务定制各阶段之间的有效衔接以及服务交互阶段的准时性是必须考虑的一个重要内容。

图4 某阶段服务缓存设置的必要性

2.2 参数和变量设定

·设服务定制企业提供的某类别服务需要由K个阶段的过程来完成,其中各阶段的服务任务可能不同也可能相同或相似,见图3分析所示。

·核心企业除完成定制服务的设计开发外,还可能参与K个阶段中的第k(k= 1,2,…,K)个服务过程。这里应该说明的是,核心企业参与定制服务的某个或多个阶段对供应链系统的整体优化调度问题并不会产生影响,只是改变了数学模型中某些参数的意义。

·由于是动态调度,故设调度起始时刻为t。

·设核心企业在调度时刻某时间阈值期内接到用户服务订单N个,每个订单索引为i。设每个订单的每个阶段索引为(ik),其中i= 1,2,…,N;k= 1,2,…,K。

·设K个服务阶段中,每个阶段有Nk(k= 1,2,…,K)个协作商(协作服务提供者,对于核心企业参与的阶段而言,则设其划分成了Nk个服务组或业务组)。每个协作商(或服务组/业务组,以下同)的索引为(kr),(r= 1,2,…,Nk)。

·设第k个服务阶段中的协作商Nk对各订单在该服务阶段的服务处理成本为Ckr.ik(t);

·设Tkr.ik(t)为协作成员(kr)对某订单(i)在第k阶段处理所需的时间;由核心企业根据主、客观影响因素设定的协作成员(kr)对订单(i)在第k阶段处理所需期望服务时间为TE.kr.ik(t);设订单(i)在协作成员(k+1,r)处处理时,该协作成员对其处理服务任务的实际处理时间与期望处理时间之差绝对值的可接受上限为Tk+1.ik(t)。从服务的时间性角度讲,合理调度希望的是服务过程的准时传递,即服务任务在每个阶段处理,均能最好地满足该阶段的期望服务时间要求,这样才能保证服务交互阶段与客户时间需求的一致性,提升服务水平。

·设第k个服务阶段中的协作成员Nk对(i)类订单在该阶段处理的规模效应为Mkr.ik(t)。

·设订单(i)对第k服务阶段的空余服务能力需求为A(DEM)k.ik(t),而k服务阶段中某协作成员的空余服务能力供给为A(SUP)kr(t)。

·设订单(i)对第k服务阶段的服务质量需求为Q(DEM)k.ik(t),而k服务阶段中某协作成员的服务质量为Q(SUP)kr(t)。

·定义变量fkr.ik(t),当服务订单某阶段(ik)选择协作成员(kr)时,fkr.ij(t)=1;其他情况下fkr.ij(t)=0。

2.3 优化模型

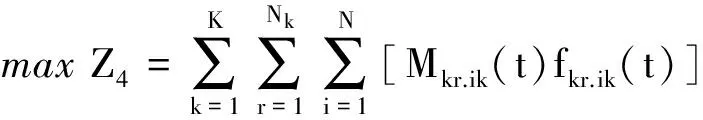

目标函数:

(1)

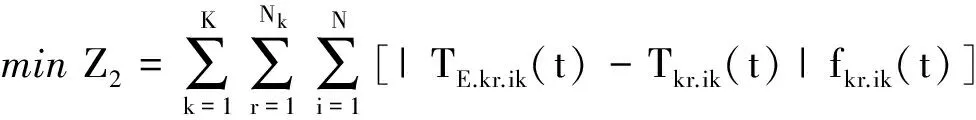

(2)

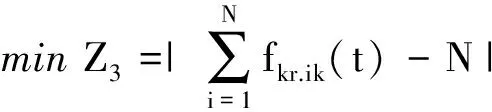

(3)

(4)

约束条件:

(5)

|TE.kr.ik(t)-Tkr.ik(t)|≤maxTk+1.ik(t)

(6)

(7)

(8)

Q(SUP)kr(t)≥Q(DEM)k.ik(t)

(9)

式中:fkr.hij(tk)=0 or 1;k=1,2,…,K;r=1,2,…,Nk;h=1,2,…,G;i=1,2,…,Mg;j=1,2,…,Nm。

模型中,式(1)为总服务成本最小化优化函数;式(2)为服务交互时间满意优化函数,其运作主线在于优化各服务阶段的准时性,以保证服务交互阶段的起讫时间能够满足客户的要求。从该式构成来看,作为一个供应链系统而言,核心企业对某服务任务在供应链体系的对应阶段处理时,均有其相对满意的期望处理时间。协作成员对该服务任务的实际处理时间与期望处理时间越接近,越能保证服务交互阶段对客户的准时要求,同时越能保证各阶段活动的有效衔接,增强供应链体系运作过程的稳定性,实现供应链体系的运作目标,使供应链体系获得较大的综合收益;式(3)、(4)为服务的规模效应优化函数。对于供应链中任一协作成员而言,式(3)值越小,其对某一类具有较强相似性的订单集合在该阶段处理的同期批量越大,规模效应实现的可能性越高;式(4)为最大化服务规模效应的优化函数。

约束条件方面:式(5)为动态空余服务能力约束关系;式(6)为服务阶段的承接性约束关系,保证了同一服务在供应链不同阶段处理时,各阶段的接续顺畅。同时,该约束条件也间接反映了在供应链运作体系中,由于是作为一个系统来运行,各协作成员在对其自身利益进行决策时,必须充分考虑系统中其他成员的利益要求,才能达成合理的协作关系,实现服务任务的顺利完成;式(7)为服务处理的阶段性约束,保证接到的所有订单必须经过所有的服务阶段(当然,实际上某些订单在某些阶段可能不参加处理,即经过某些虚拟处理阶段);式(8)为服务处理的归属唯一性约束,保证了每一服务任务都由其对应的协作成员完成,不会出现重复处理的现象;式(9)为服务的质量约束关系,这是达到客户服务满意水平的基本要求。

3 算法分析

由于上述优化模型涉及三个目标之间的权衡及多个约束条件的制约,在算法构筑上应该考虑其属性特征携带的特性。在这一方面,基于蚂蚁觅食寻优机理的蚁群算法[9,12]具有良好的性能(如快速收敛到全局近似最优解,方便携带多属性特征等)。这里通过对一般的蚁群算法进行相应设计和改进,得出表1所示的调度决策行为同蚂蚁觅食寻优行为之间的对应关系。

表1 供应链调度行为同蚂蚁觅食寻优行为之间的对应关系

3.1 算法设计

算法中,将供应链每个协作成员看作一个独立的服务单元,该单元在服务过程中每一时刻都拥有相对确定的运作参数。设某一调度时刻的供应链网络由源点、宿点及二者之间的协作成员节点构成。网络中的阶段划分将根据t时刻服务订单的实际要求动态确定。算法进行中,蚂蚁从源点通过网络移动到宿点,随后死亡。由于蚂蚁不返回,因而不同路径上的信息素含量将根据不同协作成员的服务参数智能确定。

为了使算法得以实现,对蚂蚁类别的划分根据服务订单的不同以及订单中不同阶段的差异进行划分,每类蚂蚁用Aik(i=1,2,…,n;k=1,2,…,K)表示。对每一类蚂蚁Aik,由其服务处理特点决定了在网络中均有一些节点无须经过,为了加快算法收敛将这些节点设为禁入节点。

由于服务调度过程不同于生产调度,因此与文献[9]描述的算法控制规则不同,本文设定规则如下:

第一,根据服务成本最小化规则设定路径的选择概率。设t时刻Aik的可行域是Mik(协作成员构成的集合)。(kr)表示不同供应链服务阶段k(k=1,2,…,K)中的第r(r=1,2,…,Nk)个协作成员。由于动态调度的优化目标之一为服务成本最小化,故设Aik类蚂蚁在经过(kr)后遗留信息素的量(由π(1)ik.kr表示)同服务成本(C)成反比,则协作成员(kr)对Aik的第(1)类吸引概率为:

(10)

第二,根据服务交互的准时性目标设定路径的选择概率。设Aik在第k阶段的期望服务时限窗为TE,由于供应链协作关系动态性的特点,某成员可能因为同时也和其他供应链网络存在协作关系而需按其自身处理进程进行服务。设其提供的服务时间窗为TS并设T=︱TE-TS︱,为了满足服务交互的准时性和不同阶段的衔接连贯,T越小越好。故设Aik类蚂蚁经过(kr)后遗留信息素量(由π(2)ik.kr表示)同(T)成反比,则(kr)对Aik的第(2)类吸引概率为:

(11)

第三,根据服务规模效应最大化规则设定路径的选择概率。由于动态调度的优化目标之一为服务的规模效应最大化,故设Aik类蚂蚁在经过(kr)后遗留信息素量(由π(3)ik.kr表示)同协作成员的服务规模效应(M)成正比,则协作成员(kr)对Aik的第(3)类吸引概率为:

(12)

第四,根据服务能力约束关系设定路径的排斥概率。为了实现调度中的协作成员能力约束问题以及同类订单归属的规模效应问题,需设定排斥概率以解决可能形成的某成员蚁流拥塞问题和任务分配混乱问题。设非Aik类蚂蚁Apq通过某成员(kr)后遗留信息素量为ρpq.kr,则其对Aik类蚂蚁的排斥概率为:

(13)

基于上述分析,本文定义Aik选择协作成员(kr)的综合概率为:

Pik.kr=αP(1)A+βP(2)A+γP(3)A+δ(1-PR)

(14)

式中,α,β,γ,δ(0<α,β,δ,λ<1;α+β+δ+λ=1)为调整系数,反映了吸引和排斥概率的期望权系数。

在信息素的更新方面与传统方法不同,由于本文构造的蚂蚁具有单向运动性,因而对协作成员节点信息素的更新由算法自动完成。为表示简化,由Φ统一代表上述π(1)、π(2)、π(3)和ρ,更新规则为:

Φ(t+1)=Φ(t)+ΔΦ(t,t+1)-λΦ(t)=(1-λ)Φ(t)+ΔΦ(t,t+1)

(15)

其中,Φ(t)和Φ(t+1)分别为蚂蚁第t次和t+1次通过某协作成员节点后遗留的总和信息数量;ΔΦ(t,t+1)为第t+1次遗留信息素量;λ(0<λ<1)为信息素的挥发系数。

3.2 算法步骤

设每次调度时算法执行一次,动态进行协作成员选择决策并调整服务任务的分配。由于供应链成员之间具有较为复杂的协作与竞争关系,因而找到完全最优解是困难的。实际上应从多方面权衡,在求解之前提出一个可以主观接受的期望满意水平,当算法收敛到使各优化指标达到该水平即可停止,步骤如下:

(1)核心企业根据服务活动确定待选择协作成员类别,构造蚂蚁类别,确定可行域;(2)确定不同蚂蚁类别经过不同协作成员时,各成员服务成本、服务时间误差等参数量值,确定它们同各类蚂蚁遗留信息素量的关系;(3)按调度的历史经验及现实数据分析确定各目标优化的期望满意水平;(4)设定及调整α、β、γ、δ、λ等系数值;(5)在源点产生第t批次(初始时t=1)蚂蚁,每批次中包含各类蚂蚁若干。使其向宿点运动,到达后全部消失。按式(15)更新各节点信息素;蚂蚁批次自动加1(即t=t+1);(6)记录该批次中各协作成员通过蚂蚁数量。判断蚂蚁数量是否达到稳定值(即和前一批次相比选择该节点的蚂蚁数量无明显变化,或连续几个批次中蚂蚁数量均在某个值附近小范围变动);(7)如果已稳定,按各类蚂蚁在成员中分配数量进行协作成员的优选,并分配对应的任务;(8)计算此时各目标的优化水平,判断其是否达到期望满意水平。如果达到则算法停止,按结果实施选择决策,否则转(5);(9)若经过所有批次,蚂蚁还无法达到平衡,需重新调整各类参数值,即转到(4);(10)若算法经长时间执行后,各项指标无法达到满意水平,应对期望满意水平进行相应的修正,即转到(3)。

4 算例分析

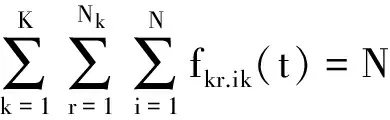

某电子商务企业A是一家提供体验式购物服务的B2C网购企业。由于体验购物是其主要策略,因此对于每次客户的体验要求十分看重。由于该企业本身并不生产产品,也没有物流部门,所有客户要求的体验活动都必须通过包括供应商以及第三方物流企业(3PL)等在内的供应链系统完成。由于其体验服务的个性化需求特性突出,主要体现在体验活动内容的丰富程度以及体验活动时间的灵活性两个方面,因此需要通过复杂的动态供应链调度实现协作成员的选择及不同阶段服务任务的分配。这里选取四家承担配送服务的第三方物流企业(由3PL1、3PL2、3PL3和3PL4表示)进行算例分析,检验算法的有效性。设调度时刻t,各3PL的相关运作参数(本节所有数据已经过单位同一化及归一化处理)如表2所示。

表2 各3PL的相关服务运作参数

设调度时刻t需进行该阶段服务任务处理的订单对应蚂蚁类型为A类,其对3PL的服务能力需求为0.50。首先,通过供应链成员的服务能力平衡要求判断发现3PL3不符合基本约束关系,将其设为禁入节点。关于算法中系数的设定分两种情况讨论如下。

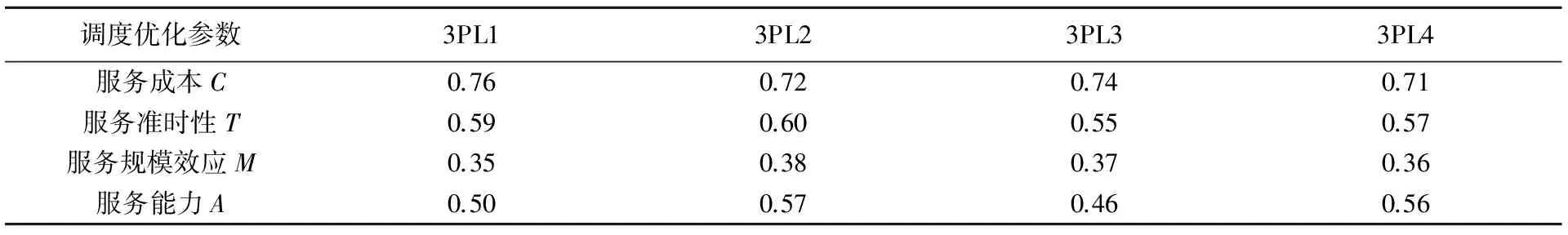

第一种情况:A企业的客户对于体验服务活动具有较严格的时间性要求。在这种情况下,在算法的系数设定中,A企业将向3PL的服务准时性参数倾斜。尽管从图1判断可知,3PL的物流服务阶段属于服务交互前的准备阶段,但其服务时间是否与A企业的预期时间相符将直接决定服务交互阶段(客户体验阶段)的时间准时性问题。因此,算法中系数选择为α=0.3、β=0.5、γ=0.2、δ=0(由于不存在能力约束)、λ=0.1,蚂蚁批次设定为300。运用MATLAB R7进行仿真,收敛趋势结果如图5所示。

由图5分析可知,对于该类服务订单,经若干批次运算后达到稳定状态。所有蚂蚁选择了3PL4。这是因为从表2参数值可知,3PL4在服务准时性方面具有明显优势。而3PL2在服务成本以及规模效应方面较有优势,因此可以吸引蚂蚁向其方向运动,但最终没有成为服务任务的分配对象。可以看出,算法在反映调度多目标的灵活性与均衡性方面较有优势。

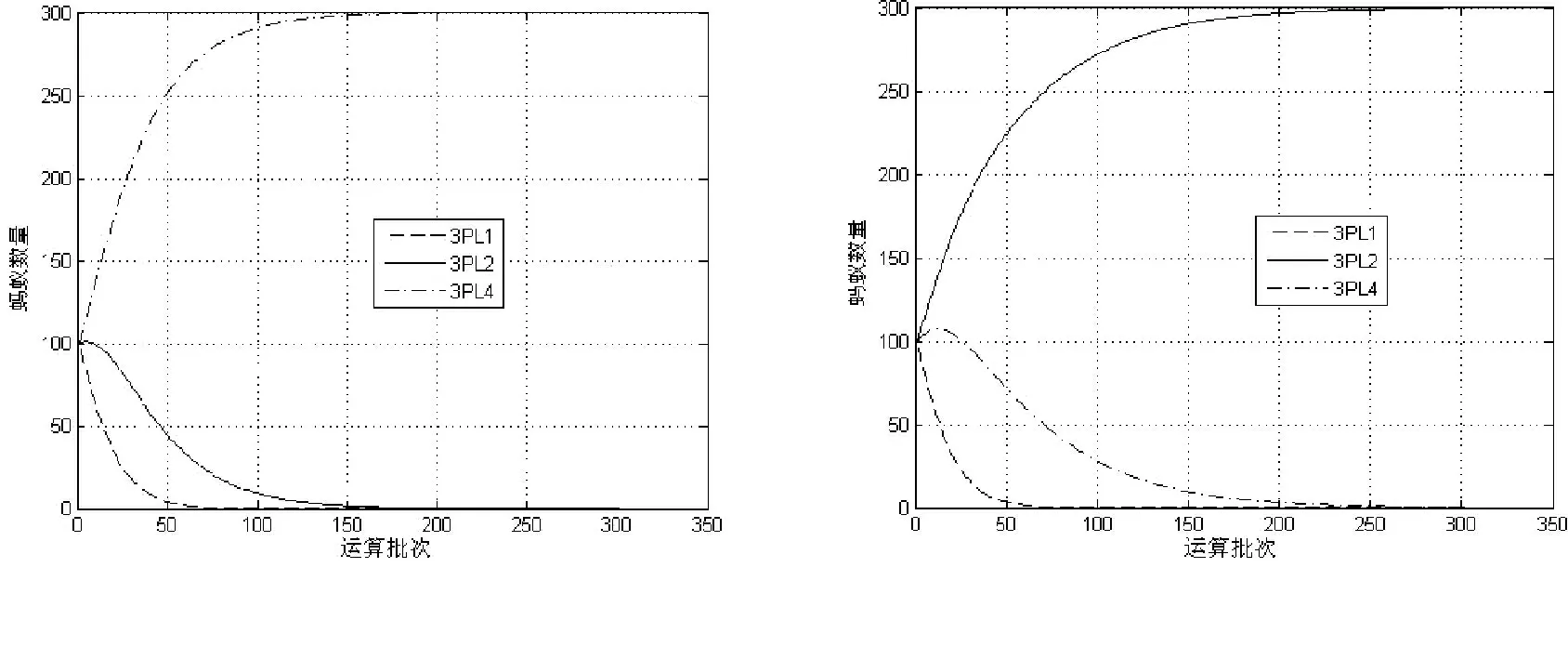

图5 第一种情况的收敛趋势 图6 第二种情况的收敛趋势

第二种情况: 客户对于体验服务活动的时间性没有非常严格的要求。在这种情况下,A 企业可以将更多的精力放到服务的规模效应方面,以降低服务成本。算法中系数设定为α = 0.2、β = 0.2、γ = 0. 6、δ = 0( 由于不存在能力约束) 、λ = 0.1,蚂蚁批次设定为300。仿真结果如图6 所示。

由图6分析可知,对于该类服务订单,经若干批次运算后达到稳定状态。所有蚂蚁选择了3PL2。从表2参数值可以明显看出,3PL2在服务规模效益方面具有明显优势。而3PL4较好的成本优势以及适中的规模效应是导致蚂蚁数量先上升后下降的根本原因。通过仿真实践还表明,根据选择优化目标的实际情况适当调整各参数的值可以得到较佳的收敛时间和效果。

5 结束语

作为大规模定制模式(MC)中重要方面,服务大规模定制(SMC)必然在当今的企业运营中发挥越来越多的作用,有关SMC的研究不仅具有前沿性,而且具有重要的理论先导价值与实践指导价值。鉴于当前对生产型MC研究较多而服务型MC涉及较少的现状,本文从若干新的视角进行了分析。

文章的研究意义主要在于:1)对服务大规模定制的特征进行了分析与描述,提出服务过程的阶段划分方法,探讨了服务定制中的规模效应问题,分析了SMC模式下供应链运作中的动态和随机性问题,分析了动态性的来源。2)在上述分析基础上,构建了SMC模式下供应链调度优化数学模型,并建立了蚂蚁算法进行求解。根据服务定制的特殊性,对模型和算法进行了有针对性的设计及改进。

今后的研究中,定制服务的柔性规模效应表征与处理仍是研究的重点,特别应针对服务水平差异较大、不同行业以及供应链不同协作成员特征引导下的供应链调度优化问题进行深入剖析。

[1] Pine B J. Mass customization: the new frontier in business competition[M]. Boston, Harvard Business School Press, 1992.

[2] Silveira G D, Borenstein D, Fogliatto F S. Mass customization: literature review and research directions[J]. International Journal of Production Economics, 2001, 72(1): 1-13.

[3] Shao X F, Ji J H. Evaluation of postponement strategies in mass customization with service guarantees[J]. International Journal of Production Research, 2008, 46(1): 153-171.

[4] Li J, Cheng T C E, Wang S Y. Analysis of postponement strategy for perishable items by EOQ-based models[J]. International Journal of Production Economics, 2007, 107(1): 31-38.

[5] 姚建明,周国华.大规模定制模式下的供应链计划调度优化分析[J].管理科学学报,2003,6(5):58- 64.

[6] Yao J M. Scheduling optimization of cooperator selection and task allocation in mass customization supply chain based on collaborative benefits and risks[J]. International Journal of Production Research, 2013, 51(8): 2219-2239.

[7] Yao J M, Liu L W. Optimization analysis of supply chain scheduling in mass customization[J]. International Journal of Production Economics, 2009, 117(1): 197-211.

[8] Yao J M. Supply chain scheduling optimization in mass customization based on dynamic profit preference and application case study[J]. Production Planning & Control, 2011, 22(7): 690-707.

[9] 姚建明,刘丽文,蒲云等.MC模式下供应链动态调度的蚁群寻优分析[J].管理科学学报,2007,10(3):7-14.

[10] 姚建明.战略供应链管理[M].北京:中国人民大学出版社,2014.

[11] Sahin F, Powell R E, Gao L L. Master production scheduling policy and rolling schedules in a two-stage make-to-order supply chain[J]. International Journal of Production Economics, 2008, 115(2): 528-541.

[12] Zhou R, Nee Y C, Lee H P. Performance of an ant colony optimization algorithm in dynamic job shop scheduling problems[J]. International Journal of Production Research, 2009, 47(11): 2903-2920.

[13] Tormos P, Lova A. Tools for resource-constrained project scheduling and control: forward and backward slack analysis[J]. Journal of the Operations Research Society, 2001, (7)52: 779-788.

[14] 姚建明.复杂动态供应链计划调度中的协作成员选择决策[J].运筹与管理,2012,21(3):51- 61.

Supply Chain Scheduling Optimization in Service Mass Customization

YAO Jian-ming

(SchoolofBusiness,RenminUniversityofChina,Beijing100872,China)

In order to improve the operation flexibility of the supply chain system in service mass customization(SMC)and give a stronger response to the diverse needs of customer, based on the detailed analysis of the service customization characters, the research on service stages and the discussion on service mass effect, this paper points out that the supply chain scheduling optimization in SMC is a typical stochastic demand and stochastic resource-constrained multi-objective dynamic optimization problem. Then, the paper analyzes the optimization objects and restriction conditions and set up a complete, stochastic, multi-objective and dynamic optimization mathematics model. Based on the operation character of SMC, this paper improves the ant algorithm to solve the scheduling problem. Finally, the feasibility, validity and applicability of the model and the algorithm are verified by a practice case.

supply chain management; supply chain scheduling optimization; model and algorithm; service mass customization(SMC)

2013- 09-20

国家自然科学基金项目(71472183)

姚建明(1974-),男,副教授,博士生导师,研究方向:供应链与物流管理。

F272.3

A

1007-3221(2015)01- 0010- 09