阀厅智能巡检机器人系统

2015-07-07窦俊廷赵欣洋

韦 鹏,徐 攀,窦俊廷,李 宁,赵欣洋

(1.国网宁夏电力公司检修公司,银川 750001;2.山东鲁能智能技术有限公司,济南 250101)

0 引言

阀厅作为换流站的核心部分,是放置换流阀的封闭建筑,换流站及直流输电系统的运行性能和安全可靠程度与阀厅内电力设备的安全运行度密切相关,对整个电力系统的运行也有重要的影响[1]。换流阀在工作时会因自身功率耗散产生大量的热,故其配有可靠性很高的高效冷却系统和温度监控系统[2]。但冷却和温控系统也存在出现故障的风险,比如冷却系统泄露等情况[3],因此,对阀厅设备的实时监控和定期巡视都必不可少。

传统方式主要依靠人工巡检和固定位置的实时监视。人工巡检方式存在着劳动强度大、工作效率低、检测质量分散、手段单一等不足,巡检到位率、及时性无法保证。而固定位置的监控系统,由于受到阀塔整体较高且分层等客观条件限制,只能对部分设备的局部位置进行监控,存在很大的监控盲区,很难真正满足巡视范围全方位覆盖的要求。基于此种情况,研究能够满足大范围检测要求的阀厅智能巡检机器人就具有重要意义。本文的目的就在于研制电磁兼容性强和可靠性高,可对阀塔等阀厅内设备进行大范围、多角度、高精度检测的巡检机器人系统,并可根据预设任务进行全自主巡检或者手动巡检,并能自动进行模式识别和故障诊断,为阀厅内设备的运行状态提供客观的判断依据[4,5]。

1 系统方案

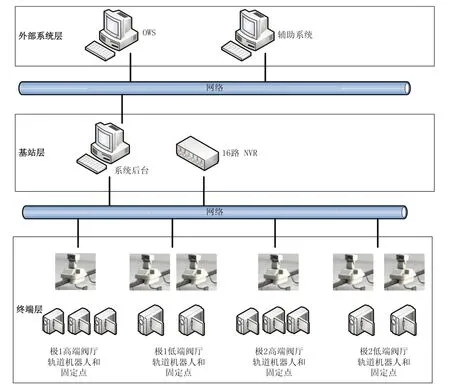

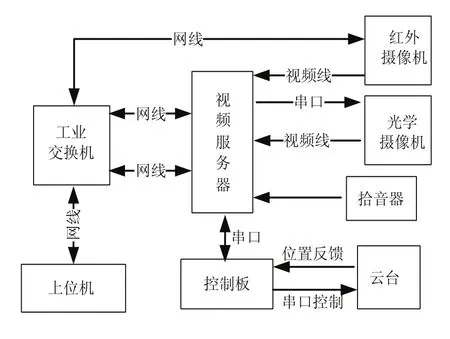

阀厅智能巡检机器人系统为网络分布式架构,整体分为基站层、终端层和外部系统层。基站层为装有智能控制与分析软件的系统后台;终端层为机器人本体及轨道、固定点;外部系统层为接入的操作站和辅助系统。由网络交换机、通信线缆等设备负责建立基站层与终端层间透明的网络通道。外系统结构如图1所示。

图1 阀厅智能巡检机器人系统结构

基站以面向对象的内存实时数据库和大型商用关系型数据库相结合;通过多线程进行耗时任务的后台处理,避免阻塞用户操作;系统性能和可靠性高、维护和扩展方便。本系统还提供基于角色的安全权限控制;越变化死区和定周期采集相合的实时数据存储机制;无损压缩的巡检数据存储技术等。

终端层各设备(轨道机器人及辅助固定点监测装置)可分为两大模块:运动模块与控制检测模块,主要完成运动控制、检测信息采集处理、云台控制、移动本体定位及系统状态检测等功能。

系统之间通采用光纤,实现数据的远传和命令的遥控。在此基础上,可以方便接入电力系统生产专用光纤通信网络,实现与调度中心的数据交换。

2 机械结构设计

阀厅内的阀塔一般分为六列,每列阀塔又分为多层。换流阀分布于阀塔的每一层中,故巡检机器人需要对每一层都有较好的检测视角。为设计满足检测范围和阀塔爬电距离要求,机器人在阀厅壁面上运动较为合适。竖直壁面上采用轨道式运动平台较为合适,机器人可以沿竖直轨道上下运行并通过云台的水平俯仰旋转而实现对阀厅内设备特别是换流阀的大范围细节巡检。

2.1 轨道系统结构

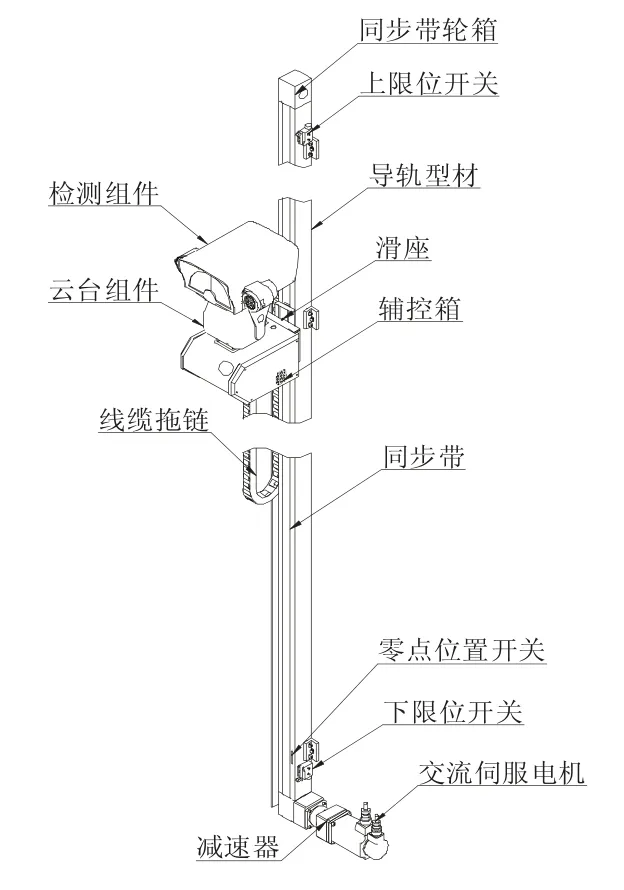

目前移动机器人主要采用轮式、履带或是复合驱动的方式[6]。受阀塔等设备布局限制,要实现对设备全方位的检测功能,需要机器人能够在垂直方向运动。传统轮式驱动或履带式驱动方式实现垂直方向运动时相对困难,故在阀厅机器人行走轨道设计上采用轨道式设计。轨道竖直安装阀厅壁面上,轨道上有同步带和滑座,同步带带动滑座上下移动,滑座上安装辅控箱和相关检测组件,实现阀厅内所关注设备的可见光和红外检测,轨道巡检机器人系统外形如图2所示。

图2 轨道巡检机器人系统外形图

轨道系统其主要组成包括:型材轨道、同步带、同步带轮、同步带轮箱、减速器、交流伺服电机、限位开关、接近开关、拖链、滑座。轨道根据检测需要确定其安装位置。

同步带轮装在同步带轮箱内,同步带轮箱与安装在轨道的上下两端。在一端的同步带轮上安装减速器和伺服驱动电机,组成轨道驱动系统。同步带与同步带轮配合装在轨道型材的槽内,滑座安装在型材轨道上,通过型材轨道实现导向,并与同步带固连,在同步带带动下实现上下运动。上述轨道加同步带驱动系统组成一个整体,安装到阀厅壁面上。

2.2 负载扭矩与等效惯量设计

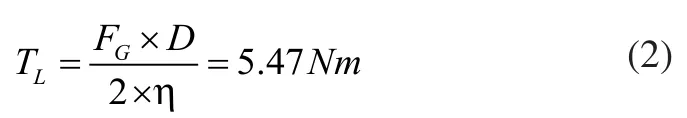

当机器人静止启动逆重力向上运动时,电机所承受的载荷最大[7],其中,滑座及机器人重15Kg(不考虑同步带自重),则负载的重力:

η为同步带传动的机械效率,取0.9;同步带轮的直径为D=67mm,则在带轮上产生的负载扭矩为:

滑座上机器人和同步带的总重量为35Kg,随滑座上下做直线运动,滑座上直线运动部分的等效惯量为:

其中,M为负载总质量,Kg;A为电机转动一周时滑座的直线运动量,m/r,减速器的减速比为3:1。

减速器的转动惯量很小,可忽略不计。

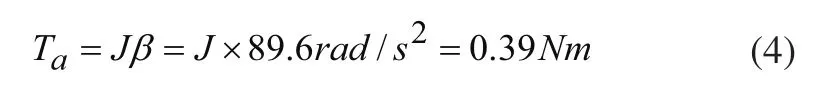

同步带在0.5s内加速到直线速度为0.5m/s,计算可以得到电机轴的角加速度β为89.6rad/s2,则加速转矩:

其中ηG为减速器的机械效率,取0.8。i为减速器传动比3,电动机输出轴的必要转矩为:

系统设计要求巡检机器人不检测时的最高运行速度为1m/s,检测时速度在0.2m/s以下综合考虑电机与减速器连接法兰、尺寸重量和采购成本等问题,选择松下带保持制动器的松下A5系列中惯量电机MDME 102G1H,其额定扭矩为4.77Nm,额定扭矩与负载扭矩的比值为1.8,可作为设计余量;惯量为5.9×10-4Kg.m2,额定转速2000r/min,实际负载惯量比为10,而该电机推荐的惯量比在10以内,通过计算,满足设计要求。

3 驱动及导航系统设计

3.1 系统结构

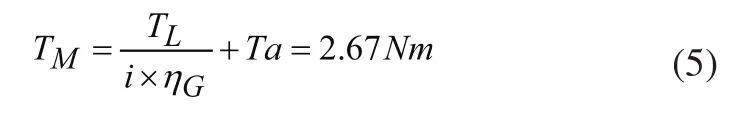

移动平台采用铝合金型材轨道,同步带传动方式,通过伺服电机带动平台移动,该方案控制系统结构如图3所示。

图3 轨道驱动系统结构框图

PLC内置FINS以太网通信协议,通过光纤与主控系统通讯,接收并执行主控系统下发的控制指令,并上报机器人当前的运动状态信息和故障信息等。PLC控制伺服电机,控制机器人完成前进、后退动作;PLC接收定位系统输出的机器人位置和检测系统输出的姿态信息,控制机器人实现导航和定位。

3.2 驱动及导航定位原理

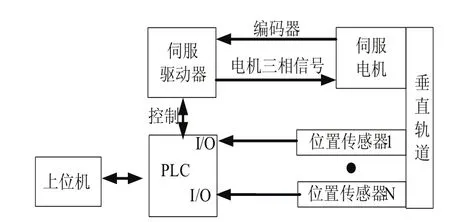

机器人采用交流伺服电机驱动。轨道采用的同步带驱动方式具有较高的精度,而伺服电机自身的精度也很高[8],所以通过脉冲计数方式可以实现机器人的准确定位停靠。位置反馈原理如图4所示。

图4 驱动及导航定位原理框图

以编码器和安装在轨道上的传感器协同工作为例,简要描述定位过程:机器人第一次上电,首先进行原点搜索作业,停止在原点位置,等待主控系统发出定位指令。PLC接收到主控系统定位指令后,自动判断向上或向下运动,当编码器反馈脉冲数到达指定范围并接收到指定位置传感器的信号后,经过PLC的逻辑判断,完成系统定位,同时将当前位置反馈给主控系统。

对于系统长期运行时可能造成的累积误差,通过增加零点位置开关的方法来解决。机器人运行一定数量的任务之后,自动返回零点位置进行校正,以消除累积误差。在考虑丢失脉冲数的情况下,可以保证定位精度在0.1mm以内。

4 检测组件和云台控制系统

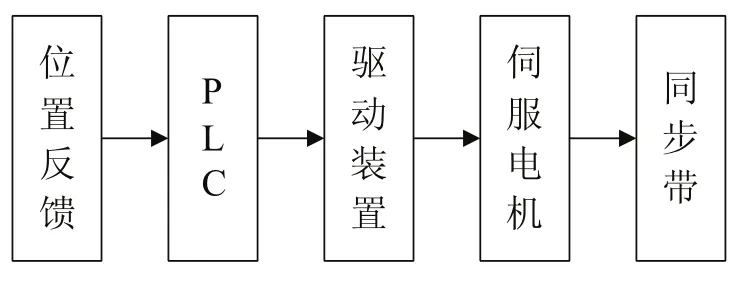

检测组件包括红外热热像仪、可见光摄像机、拾音器、视频服务器、云台、云台控制板等。系统框图如图5所示。

图5 检测组件和云台控制系统框图

云台主要用来使搭载在其上的可见光摄像机和红外热成像仪动作至指定位置,以便进行设备检测。如图5所示,用户通过工控机向云台控制板发出控制命令,云台控制板控制云台动作。预置位存储在上位机,下次进行此处的设备检测时直接调用即可。云台控制板内存储有预先设置好的零点,便于进行自检、复位。

用户通过工控机向视频服务器发送控制命令,进而控制可见光摄像机和红外摄像机进行聚焦,抓拍待检测设备的图像、红外热图,并将数据传送回上位机,也可实时显示监测画面,以备相关人员进行分析。同时系统也可通过拾音器采集阀厅内设备噪声。

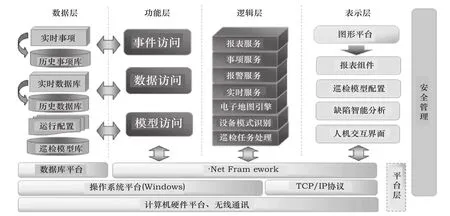

5 基站应用软件设计

基站层应用软件系统采用分层的模块化结构,基于Windows操作系统和.Net Framework运行平台;采用纯面向对象的编程语言C#进行托管代码编程;以面向对象的内存实时数据库和大型商用关系型数据库相结合。通过多线程进行耗时任务的后台处理,避免阻塞用户的界面操作。

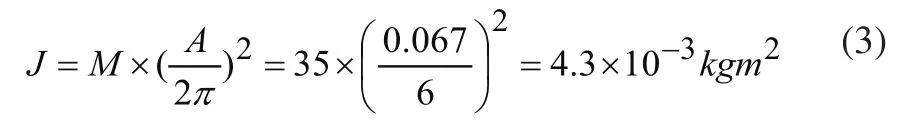

软件系统的体系结构共分为4层,分别为数据层、功能层、逻辑层和表示层,如图6所示。各模块基于接口编程,广泛应用设计模式,降低模块间的耦合,系统架构清晰,功能扩展方便。

6 结束语

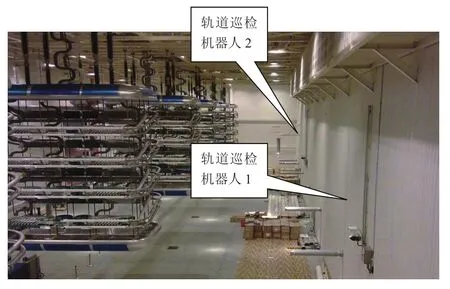

本文设计的阀厅巡检机器人系统已经应用于河南某±800kV换流站。现场应用如图7所示。站内有2个低端阀厅和2个高端阀厅共计四个阀厅,其中每个低端阀厅布置2台6米轨道机器人和2个固定点监测装置;每个高端阀厅布置1台9米轨道机器人和3个固定点监测装置。

机器人在轨道上设置6个停靠点,每个停靠点观测阀塔对应层,联动辅助固定点监测装置,检测层的另一面,保证系统检测的完整性,检测过程中如发现温度超出设定阈值,会向值守运行人员发出预警,并联动相关设备,采取进一步措施。系统5台机器人检测任务同时运行,一次完整的检测任务耗时2分钟。每20分钟启动一次巡检任务。每次巡检任务完成后,会自动生成阀塔各部位温度报表。

图6 基站应用软件系统框图

图7 阀厅智能巡检机器人现场应用图

现场实际运行表明:

1)机器人携带红外、可见光、声音等检测设备,进行阀厅内设备巡检,可以降低劳动强度,提高设备巡检的效率和质量。

2)巡检数据自动传回上位机,通过分析处理,可以实时获取设备的状态信息并自动报警,提高了设备监控的自动化水平。

3)机器人在巡检过程中可以按照预设的巡检任务自动达到指定位置,停靠精度非常高,更好地满足了状态识别对图像一致性的要求。

4)巡检机器人和辅助的固定点监测装置可以实现大范围多角度的检测,很好地满足了层叠式阀塔全方位的检测要求,真正达到了检测范围无死角。而且可以根据各自运行状态、位置及被监测设备的位置,选择最适合的机器人或者固定点进行检测配合。

阀厅智能巡检机器人系统的应用研究,为电力系统室内设备的实时状态监控提供了一种实用高效的创新型技术手段。

[1]王华锋,陈龙龙,林志光,郑林,汤广福.±800kV特高压直流输电换流阀控制保护系统工作原理及其工程应用[J].电力建设,2013(4).

[2]许根富,尚立新.高压晶闸管换流阀外水冷系统分析[J].中国电力,2009(12).

[3]姚其新,饶洪林.换流站阀水冷系统隐患分析及治理[J].华中电力,2010(05).

[4]冯杰,陈圣俭,陈东.图像识别技术在换流站监控系统中的应用[J].电网技术,2010(02).

[5]李然.红外测温技术与变电站图像监控系统的融合研究与实现[J].电网技术.2008(14).

[6]吴恩启,杜宝江,张辉辉,刘冀平.单轨检测机器人的研制[J].制造业自动化,2008(09).

[7]王军锋,唐宏.伺服电机选型的原则和注意事项[J].装备制造技术,2009(11).

[8]唐恒博,陈卫东,王景川,刘帅,李国波,赵洪丹.高精度高鲁棒性的轨道机器人全局定位方法[J].机器人,2013(05).