基于尺寸工程的某MPV前轮外倾角偏差分析

2015-07-07韦文杰

韦文杰

摘 要:对某MPV在试制阶段出现的前轮外倾角超差问题利用尺寸工程仿真软件(3DCS)进行了公差尺寸链分析,从而结合分析结果指导生产制造,为今后解决类似问题提供分析思路。

关键词:MPV;外倾角;尺寸工程;偏差分析

中图分类号:U472 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.10.109

近年来,我国的汽车工业发展迅速,汽车消费市场逐渐成熟,消费者的消费理念也日趋理性,汽车企业之间的竞争日益激烈。人们在购车时越来越注重整车品质、性能,因此,提高产品品质已成为企业发展的关键。要想提高汽车的品质,应提高制造控制能力,而控制制造的核心在于尺寸工程。

3DCS公差分析软件是美国DCS公司推出的专注于尺寸工程领域的一款软件,它的全称为“Dimensional Control System”,即公差分析系统。该软件广泛地应用于汽车、航空和船舶等工业制造领域,可对产品各零部件的尺寸公差进行仿真分析和合理分配,并以较经济的成本提升产品品质。

汽车前轮外倾角涉及多个系统、多个零件制造和集成装配的影响,且与整车的性能、品质密切相关。为了达到设定的综合性能,各整车厂都对外倾角进行了严格的定义,车辆出厂前必须经过四轮定位100%检测合格后才能出厂,外倾角不合格会引起轮胎偏磨、跑偏等一系列问题。

本文以某MPV在工程化试制阶段出现的前轮外倾角超差为实例,利用尺寸工程仿真软件(3DCS)进行公差分析,找出了影响前轮外倾角的影响因素并进行了灵敏度排序,为解决外倾角超差问题提供了方向和思路。

1 车轮外倾角概述

车轮外倾角(Camber)的定义为:车轮中心平面相对于地面垂直线的倾角。车轮外倾角有正、负之分,车轮上部离开汽车中心线为正的车轮外倾角;反之为负的车轮外倾角。

功能:调整车辆负荷作用于轮胎中心、消除跑偏和减少轮胎磨损。

2 车轮外倾角问题

2.1 现状

在某MPV试制阶段,发现部分车辆前轮外倾角超差,抽测其中4台车进行检测,结果如表1所示。

2.2 零部件检测数据

检测前轮外倾角超差的车辆的前摆臂、前悬架支柱、副车架,发现部分尺寸超差。摆臂球心到旋转轴线的距离超差(理论数值为363.5 mm);前悬架支柱安装孔尺寸超差(理论数值为70 mm、2.9 mm和53.2 mm)

2.3 白车身硬点精度

数据显示,由于在试制阶段白车身总拼焊装为简易焊装,白车身安装硬点存在偏差。

2.4 影响因素的灵敏度分析

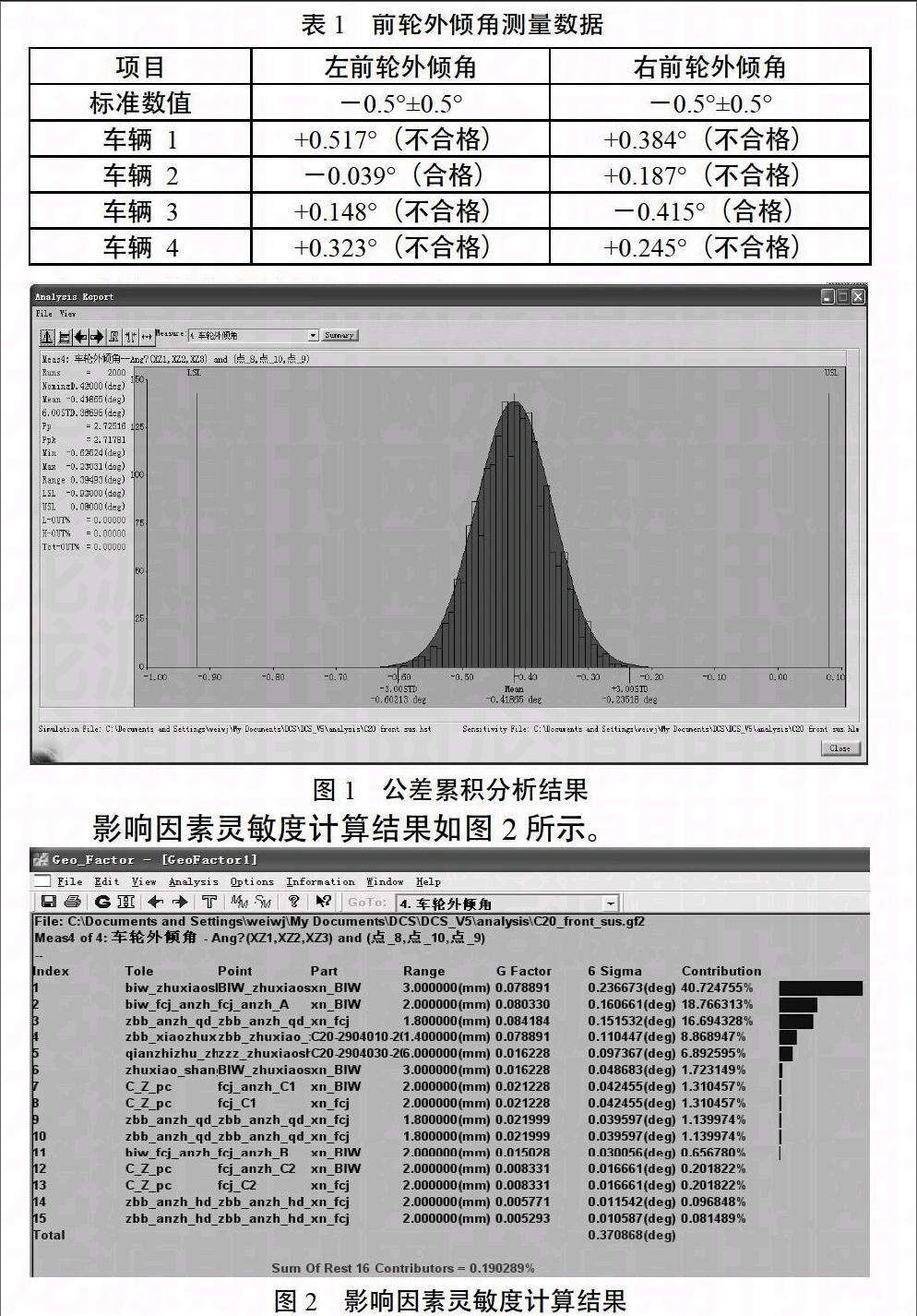

采用3CDS软件建立公差尺寸链计算模型;校核设计公差是否满足要求,从分析结果看,零部件的公差设计是合理的,公差累积分析结果如图1所示。

经分析发现,设计公差是满足外倾角公差要求的,前5个影响因素占总影响因素的92%,后续整改的主要工作是对灵敏度排在前5位的零件(前支柱、摆臂、副车架、白车身、转向节)进行制造控制。

2.5 整改完成情况

通过对上述排在前5位的影响因素的制造精度进行整改,后续下线车辆前轮外倾角全部合格,满足了整车下线的要求。

3 结束语

前轮外倾角超差问题是一个综合性问题,涉及白车身、副车架和悬架等多个系统。在工程试制阶段,制造过程中外倾角的公差累积大于车轮外倾角的设计公差,因此,要对各个影响因素的灵敏度进行排序,在设计前期对制造过程中的公差进行有效识别和管理,从而减少设计变更,提高产品品质。

参考文献

[1]周江奇,陈关龙,来新民.车身设计尺寸质量评价的装配尺寸链自动生成[J].计算机辅助设计与图形学学报,2005(5).

[2]王霄锋.汽车底盘设计[M].第1版.北京:清华大学出版社,2010,

[3]B.海兴,M.埃尔斯.汽车底盘手册[M].第1版.北京:机械工业出版社,2012.

[4]耶尔森·赖姆帕尔.汽车底盘基础[M].第1版.北京:科学普及出版社,1992.

〔编辑:张思楠〕