先进控制技术在聚丙烯装置的应用

2015-07-05江柱鸣施英鹏冯桂球

江柱鸣,施英鹏,冯桂球

(中国石油化工股份有限公司茂名分公司,广东茂名 525000)

先进控制技术在聚丙烯装置的应用

江柱鸣,施英鹏,冯桂球

(中国石油化工股份有限公司茂名分公司,广东茂名 525000)

重点介绍了AspenTech公司的Apollo过程控制优化软件在茂名分公司聚丙烯装置上的应用,结合双方的技术和经验,对先进控制功能技术特点和应用结果进行阐述,并通过实际测试效果对比分析,阐明了过程控制优化实施的先进性、稳定性和高效性。

聚丙烯;先进控制;AspenTech-Apollo;控制器

就中国石化行业而言,加入WTO后,能源和原材料的价格持续上涨,面对石化产品市场的竞争日趋激烈化,挖潜增效已在石化企业中广为推行,各企业在完善基础控制系统的同时,越来越意识到过程控制优化的重要性。然而,就过程控制技术而言,基本上都是采用PID(比例积分微分)常规控制技术,缺乏适合本装置生产特点的先进控制软件。因此保持原有工艺和设备不变,在DCS控制基础上实施先进过程控制技术(Advanced Process Control,简称APC),提高产品产量、降低物耗能耗,从而提高经济效益满足市场要求,已成为目前国内外石化企业行之有效的重要手段。

1 先进控制技术概述

1.1 先进控制的含义

先进控制技术是以现代控制理论为基础的各种优于常规控制的高级控制技术的总称,是通过模型计算技术,建立生产过程的模型,计算出一些常规测量和简单计算无法测知的质量指标,并预报其在未来一段时间内的变化情况,为生产操作提供指导,从而提高生产过程的可操作性;在模型计算的基础上,采用多变量控制技术或其它先进控制手段,对生产关心的物化参数或质量指标直接或间接地监控,提高整个生产的操作和管理水平,得到更大效益。

1.2 先进控制的典型策略及优点

目前先进控制的典型策略是多变量预测控制和智能控制。包括模型预测、推断、协调、质量卡边等。相较于传统常规控制,其主要优点:

(1)与传统PID控制不同,先进控制是基于模型的控制策略,更适于处理复杂的多变量过程控制;

(2)先进控制建立在DCS上的动态协调约束控制,适应实际生产过程的动态特性及操作要求。

2 先进控制方案

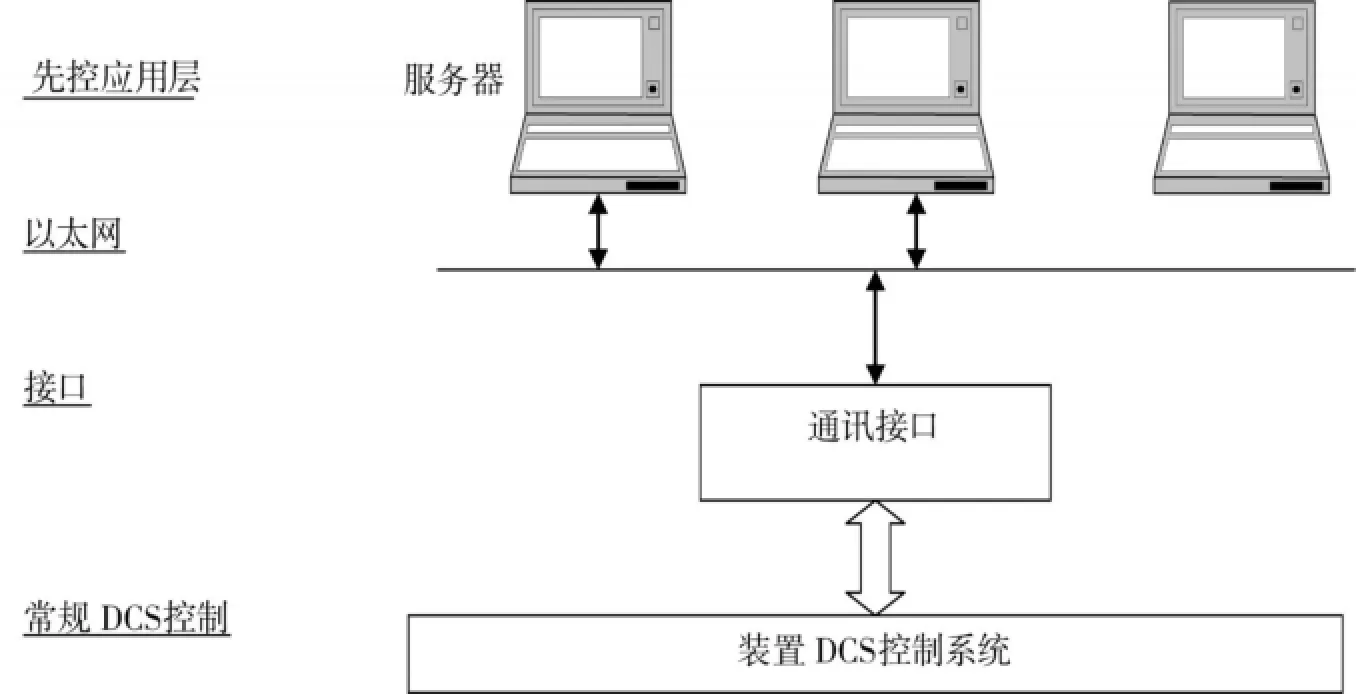

先进控制系统是在DCS控制系统上采用上位机方式实现的,它的优化运算在上位机实现,但操作是在DCS中完成,两者之间通过OPC标准接口实现数据交换。

2.2 先进控制系统组成

2.2.1 系统架构(见图1)

图1 系统架构

2.2.2 系统设计

主要采用Aspentech先进的Apollo多变量非线性控制器,进行控制系统结构的设计。控制方案使用模块化设计,便于根据需要分块投运及运维。

(1)控制系统结构分三层:

DCS层:控制系统底层,完成常规任务。

OPC(通讯接口):DCS与上位机接口站点。

上位机:其中一台服务器安装Apollo软件套装和AspenIQ软件套装。另一台服务器安装配方管理软件ARM和牌号切换管理软件ATM以及实时数据库IP21。

(2)先进控制分为几大模块:产品质量控制器、浓度控制器、软仪表、自动牌号切换及配方管理TM。包括两个Apollo控制器和IQ软仪表协同工作。

控制器采用双层结构。

上层为质量控制器,任务是利用进料比完成对于熔融指数和密度的控制。

下层为产率控制器,任务是利用对进料等调节手段实现对变量的控制。产率控制器的目标是稳定生产,提高抗干扰能力,减少波动,在一定的约束条件下,实现产量的最大化。

软仪表,根据已有测量的一些相关变量以及工艺设备技术参数,通过构成某种数学关系来推断和估计难于或暂时不能用硬仪表测量的重要变量,以软件来代替仪表功能。

自动牌号切换及配方管理,在进行牌号自动切换时根据事先制定的策略及步骤把这些控制点的设定值连同质量工艺参数一起输出到相关的控制器或DCS设定点。除此之外,还存储由自动切换牌号时多变量非线性控制器的整定参数,以便在实施自动切换时指导控制器做出适当(如超调、操作上下限等)的控制作用。

2.3 控制器应用情况分析

2.3.1 催化剂流率计算与控制

经过项目实施,开发投用催化剂流率的计算模型和先进控制后,消除了因催化剂流率波动而造成的生产负荷波动。

催化剂进料率实现了闭环控制,结束了以往手动操作催化剂计量泵冲程的历史。该控制点的运算控制周期为1分钟,操作频度远远高于操作工手动操作,真正做到了催化剂进料的实时控制。

2.3.2 反应器浆料密度控制

选取了环管产率作为唯一的扰动变量(DV),虽然符合工艺特点和控制要求,但实际上环管反应器的运行方式(可变停留时间)决定了环管产率并非真正的独立变量,它是受到环管单体进料率影响的。因为当进料率发生变化时,由于反应器物料的停留时间发生变化,会造成该反应器产率的变化,因此该APC控制器内的操控变量(MV)与扰动变量(DV)产生卷绕效应(Convolution)。为了消除这种卷绕效应,实际建模采用了与机理计算相结合的方法,即利用工艺原理在新建的数据表格里根据MV、DV来计算CV的理论值,根据操作经验筛选保留合理的数值,在IQ powertools中导入建立模型,从而消除了MV与DV历史数据的卷绕效应。

2.3.3 进料氢浓度控制

氢气浓度控制投运后,控制器行为显示出较大的不稳定性,MV常常超调较多,即使增加MV的抑制因子(Move Suppression)或增加CV的惩罚因子(EqualConcern Error)也很难取得较好的效果,然而模型的稳态增益符合工艺机理,表明模型是正确的。我们对H 2流率DCS回路投自动控制观察发现:该回路本身的控制品质较差,最大偏差超过6%。为此,我们在控制器中,对CV的当前值进行了处理,即使用基于H2控制回路SP值作为输入变量的IQ预测值作为CV的当前值,效果良好。

2.3.4 牌号自动切换控制

AspenTech提供配方管理和切换管理软件来完成配方和牌号切换,能够实施配方数据库中配置的各种数据。配方数据将会和切换逻辑组合在一起进行实施。切换过程将是一个包括自动闭环执行和需要操作员进行干预的逻辑的组合过程。

在控制器调整工艺的过程中,软仪表起到了重要的指导作用。通过连续计算当前的熔融指数,并把结果传给控制器,使得控制器得知当前工艺处于什么状态,从而及时的做出调整。

在牌号切换过程中仍然需要实验室取样分析,目的是校正软仪表的计算值。

可见,牌号切换的核心是控制器,所有的主要动作都是由控制器来实现的。而配方管理和切换管理软件的作用是告诉控制器朝哪个方向走。

在切换过程中虽然有很多步骤是由控制器自动实施的,但是中间仍然需要操作员进行干预和确认,如现场流程准备的确认,开始和结束的判断等。如果切换过程中发生意外的情况,操作员随时可以中断切换,关闭控制器,实现手动操作。

3 先进控制投运效果

运行表明,该系统增强了装置的抗干扰能力,提高了装置生产的平稳性,减轻了操作人员工作负荷。另外,结合产品配方管理和牌号自动切换,缩短了过渡时间,减少了过渡产品。同时,由于控制水平的提高,实现了主要生产指标和质量指标的精细平稳控制,增加了装置效益,减少了能耗。主要体现在如下几个方面:

3.1 降低了操作工的劳动强度

过程控制优化系统投用后,提高生产的稳定性,在正常平稳生产中,控制器可以较好的完成自动调节,降低了操作工的劳动强度。

3.2 提高了装置运行平稳率和安全性

过程控制优化投用后,各主要CV的波动明显减小,装置的操作不需人工干预,几个主要控制参数明显平稳。各参数投运前后效果比较:

(1)氢气浓度AIC201/202

各牌号加权平均后,AIC201标准偏差降低42.81%,AIC202标准偏差降低32.56%。

(2)环管密度DIC241/251

各牌号加权平均后,DIC241标准偏差降低54.10%,DIC251标准偏差降低64.42%。

(3)R202粉料熔融指数

各牌号加权平均后,R202粉料熔融指数标准偏差降低39.76%。

(4)产率控制

投运前平均产率为40997.59 kg/h(2011.8.15~2011.12.25平均值)。

投运后平均产率达42109.95 kg/h(2012.12.25~2012.12.29平均值)。

平均提高幅度为:(42109.95-40997.59)/40997.59× 100%=2.713%

(5)自动牌号切换

Z30S切换至PPH-T03由人工切换的5小时缩短到4小时,节省时间20%;

F300M切换至PPH-F03D由人工切换的13.5小时缩短到9小时,节省时间30%。

投运后牌号切换跟之前人工切换同比大大节省了切换时间。

4 技术创新

4.1 新技术的使用

本装置先进控制系统采用了国际上最先进的非线性建模技术,主要表现在环管密度和产品熔融指数的建模和控制方面。

4.1.1 环管密度的控制

在实施先进控制之前,2个环管密度是采取串级控制,单纯依靠调节丙烯进料,波动幅度比较大。在实施先进控制时,需要将串级打开,综合考虑环管产率和丙烯进料的关系,将环管产率作为干扰变量。但是实际上环管反应器的结构决定了产率并非真正的独立变量,它是受到环管单体进料率影响的。

另外,反应温度的变化也必须要考虑,因为它不但会影响产率,同时也影响纯液相丙烯的密度,从而也影响到环管密度。

实践证明,采用新技术建立的模型鲁棒性和控制精度都非常好,不但使两个环管密度的控制水平得到很大提高,标准偏差分别降低了54%和64%,而且也有利于产率的稳定控制,大幅度地提高了装置的平稳运行水平。

4.1.2 熔融指数的控制

聚丙烯装置的熔融指数模型采用了最新的非线性BDN有界微分网络技术。该技术是Aspentech的专利技术。通过应用有界微分网络技术实现了:

(1)只用一个模型就覆盖了所有牌号;

(2)实现了牌号切换过程中熔融指数预测的无缝连接;

(3)实现了对于模型增益的准确把握,确保了控制动作的方向性和准确性;

(4)通过软仪表的校正机制,有效地减少了分析误差所造成的影响。

此技术有效地提高了产品质量的预测和控制品质,熔融指数标准偏差平均降低40%。

4.2 制定与本装置相匹配的控制器策略和架构

先进控制技术是在装置已有控制系统之上,采用多变量预估技术进行更精细更稳定的控制,而现场的每个装置都有自己的特点,即使同类型的装置,在具体的控制细节方面也有差别。

在项目开始阶段,设计参考了其他的成功案例。但是随着项目的不断深入,对于聚丙烯装置的了解不断加深,原来的方案不能完全体现聚丙烯装置的特点。通过和技术人员和操作人员进行了充分的交流和沟通,设计出与本地装置相匹配的控制器策略和架构,因此,不论是从控制器的结构还是从所采用的建模技术,都具有了完全不同的设计,同时也获得了比最初设计更好的控制效果。最为突出的创新改进如下:

(1)产率的控制采用了一个非常特殊的逻辑。这个特殊的逻辑使得产率控制的精确度相对于人工控制成倍提高,能够几乎以切线的方式逼近目标值。即使在大幅度的负荷调整的情况下,仍然能够完成平稳控制,没有出现负荷超调现象。

(2)牌号切换期间实现了产率的平稳过渡。通常情况下,人工牌号切换期间,产率波动比较大。而利用自动化切换则把产率的波动降到了最低程度。这里面的技术关键在于氢气和催化剂在时间上的配合和衔接。

(3)首次采用利用氢气丙烯质量比来控制氢气浓度。以往的控制方案在控制氢气浓度的时候,往往是采用直接控制氢气流量的方式。为此,特地在DCS上新建了控制回路。实践证明,此项创新大大提高了系统的鲁棒性,控制效果非常理想,环管氢浓度标准偏差分别降低43%和33%。

5 结语

自整个系统投用以来,一直保持良好持续的运行。但是涉及多学科多专业的特点,要保障其长期投用需要一支完全掌握过程控制优化技术又紧贴生产装置的先进控制维护专业队伍,以保持过程控制优化时时处在最优的运行状态下运行,其使用质量及投用率的高低均取决于操作工的积极性。因此,要使过程控制优化技术产生较大的效益,必须保证所有控制器的投用以及相应的被控变量CV和操作变量MV都设定的比较合理,这就需要建立相应的奖励机制和考核机制,从而保障先进控制系统的高投用率。

[1]陈军.先进控制在聚丙烯环管工艺装置上的应用[D].北京:北京化工大学,2003.

[2]王雪松.先进控制技术在炼油装置中的应用[J].石油化工自动化,2007(1).

[3]赵克勤.聚丙烯装置先进控制技术应用[J].炼油设计,2000(2).

10.3969/j.issn.1673-0194.2015.19.040

F272.7;TQ208

A

1673-0194(2015)19-0072-03

2015-07-30