基于生产流程的我国水泥工业碳减排潜力分析

2015-07-05王旭

王旭

(北京科技大学,北京 100083)

基于生产流程的我国水泥工业碳减排潜力分析

王旭

(北京科技大学,北京 100083)

本文在分析新型干法水泥生产工艺流程的基础上,对各环节碳排放的来源进行了分类和研究,采用《水泥生产企业二氧化碳排放量计算方法》计算了北京某水泥厂新型干法生产线碳排放各环节数据,并从数据占比和生产技术两方面对减少碳排放潜力进行分析,提出相应减排措施。

新型干法;水泥生产;碳排放;碳排放系数;减排潜力

我国是世界第二耗能大国,其中建材工业是仅次于冶金、化工的第三能源消耗大户。建材工业占全国能源总消耗的7%左右,其中水泥工业又占建材能源消耗的75%。水泥行业生产排放的CO2约占我国工业生产CO2排放总量的20%。据统计,水泥生产中排放的CO2占人类活动制造的CO2总量的5%。

目前,单位水泥CO2的排放系数约为0.55-0.95t/t,主要取决于水泥生产过程中的能效、使用的燃料种类以及所生产的水泥品种。德国水泥行业CO2的平均排放系数约为0.57t/t,处于世界先进水平。我国现有水平为生产1吨水泥熟料约排放0.94吨CO2。

1 新型干法水泥生产流程

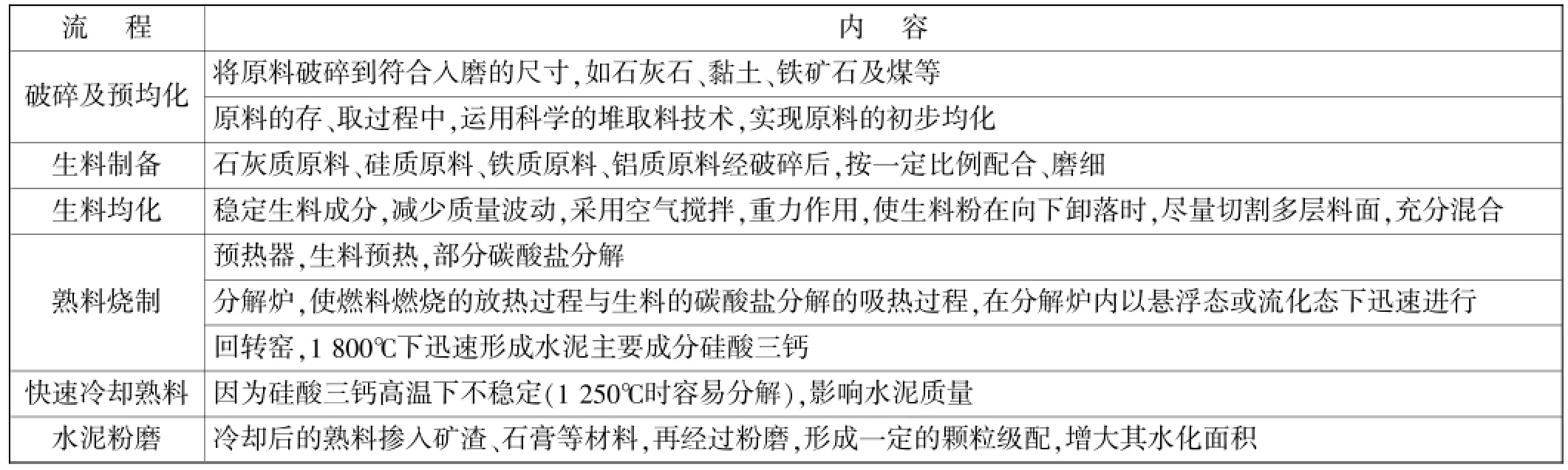

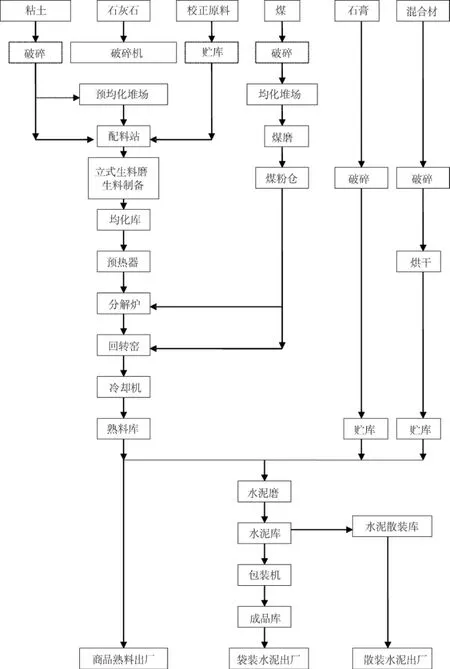

新型干法水泥生产工艺简单讲就是“两磨一烧”,其中两磨是指:生料制备(一磨)、水泥粉磨(二磨),一烧是指熟料煅烧(见表1)。具体流程还有破碎、预均化、生料均化、快速冷却等。

表1 水泥生产工艺流程

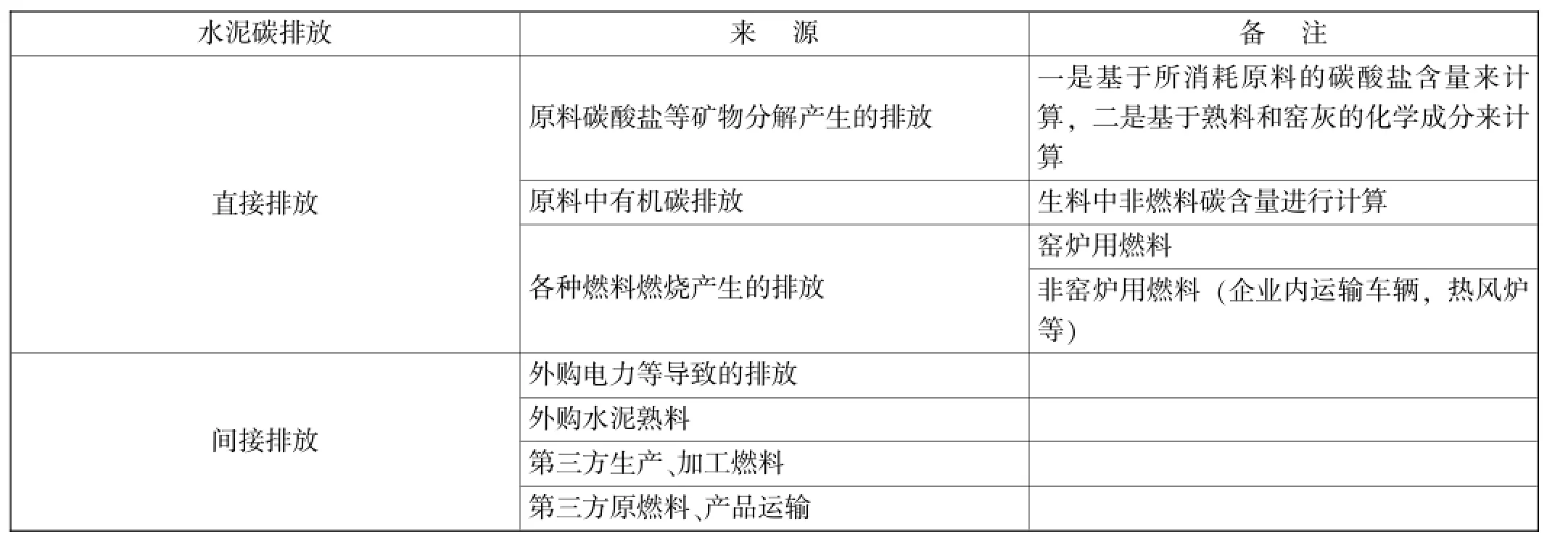

在水泥生产过程中,二氧化碳排放分为直接排放和间接排放,具体见表2。

其中各环节产生的碳排放值可根据《水泥生产企业二氧化碳排放量计算方法》进行计算。

2 以北京某水泥厂水泥生产线为例计算碳排放量及测定碳排放系数

我国于2011年开始实施《水泥生产企业二氧化碳排放量计算方法》的国家标准,根据此项标准,及北京某水泥厂新型干法水泥生产线的实际生产数据,本节对水泥生产各流程碳排放量进行计算并对其碳减排潜力进行分析。

2.1 原料碳酸盐矿物分解产生的单位CO2排放量

原料碳酸盐矿物分解产生的单位CO2排放量包括生料碳酸盐矿物分解、窑炉排气筒(窑头)粉尘和旁路放风粉尘部分碳酸盐矿物分解产生的单位CO2排放量。按公式A.1计算:

式中,各参数表示生产单位熟料排放量,单位:kg/t

图1 新型干法水泥生产工艺流程图

P则c—原料碳酸盐矿物分解产生的CO2排放总量;

R1—生料碳酸盐矿物分解产生的CO2排放量;

R2—窑炉排气筒(窑头)粉尘中部分碳酸盐矿物分解产生的CO2排放量;

R3—生产单位熟料,窑炉旁路放风粉尘中部分碳酸盐矿物分解产生的CO2排放量。

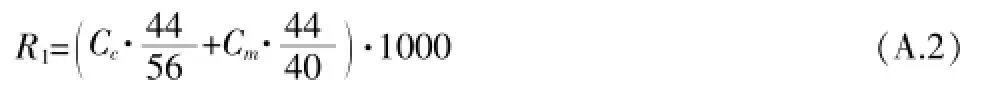

(1)生料碳酸盐矿物分解产生的单位CO2排放量。

生料碳酸盐矿物分解产生的单位CO2排放量,分别按以下两种情况计算:

因未采用替代原料(包括电石|Ca(OH)2、钢|等),按公式A.2计算R1:

式中,Cc—熟料中CaO的质量分数,%;北京某水泥厂数据为年平均64.85%;

Cm—熟料中MgO的质量分数,%;北京某水泥厂数据为2.24%;

表2 水泥生产碳排放来源

(2)窑炉排气筒(窑头)粉尘中部分碳酸盐矿物分解产生的单位CO2排放量,R2和窑炉旁路放风粉尘中部分碳酸盐矿物产生的单位CO2排放量R3,未能统计,故数据为0。

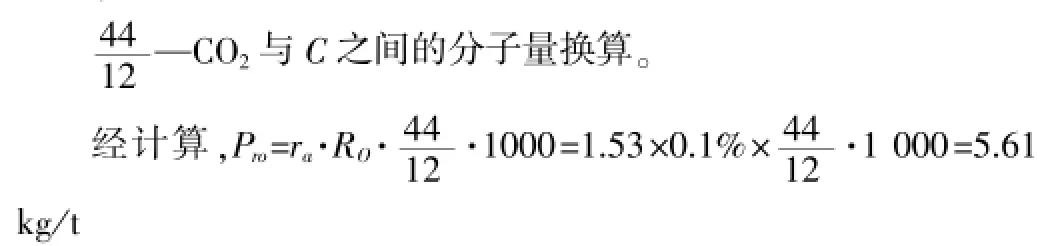

2.2 生料中非燃料碳燃烧产生的单位CO2排放量按公式A.3计算:

式中:Pro—生产单位熟料,生料中非燃料碳燃烧产生的CO2排放量,kg/t;

ra—料耗比,北京某水泥厂数据为1.53;

Ro—生料中非燃料碳质量分数,%;北京某水泥厂数据为0.1%;

2.3 生产工艺过程及协同处置废物实物煤燃烧产生的CO2排放量

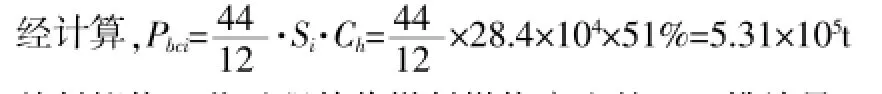

生产工艺过程及协同处置废物实物煤燃烧产生的CO2排放量,因具有实物煤中碳的质量分数测定值,按公式A.4计算:

式中参数表示,统计期内:

Pbci—各生产工艺过程及协同处置废物实物煤燃烧产生的CO2排放量,t;

Si—各生产工艺过程及协同处置废物实物煤用量,t;北京某水泥厂数据为28.4万t;

Ch—不同进厂批次实物煤中碳的质量分数的加权平均值,%;北京某水泥厂数据为51%;

i—表示各生产工艺过程及协同处置废物,因无法分别计算各工艺用量故此项为1。

2.4 熟料煅烧工艺过程替代燃料燃烧产生的CO2排放量

替代燃料含有源于化石燃料中的碳和源于生物质中的碳,分别按公式A.5和公式A.6计算熟料煅烧工艺过程替代燃料燃烧产生的CO2排放量:

式中参数表示统计期内:

Pα—各生产工艺过程替代燃料源于化石燃料中的碳燃烧产生的CO2排放量,t;

Pβ—各生产工艺过程替代燃料源于生物质中的碳燃烧产生的CO2排放量,t;

Aj—各种替代燃料用量,t;因燃料替代不足1%,忽略不计,北京某水泥厂数据为0,故熟料煅烧工艺过程替代燃料燃烧产生的CO2排放量计为0。

2.5 协同处置废物中非燃料碳燃烧产生的CO2排放量

协同处置废物中含有源于化石燃料的非燃料碳和源于生物质的非燃料碳,分别按公式A.7和公式A.8计算源于化石燃料的非燃料碳和源于生物质的非燃料碳燃烧产生的CO2排放量:

式中参数表示统计期内,协同处置废物中:

Pγ—源于化石燃料的非燃料碳燃烧产生的CO2排放量,t;

Pδ—源于生物质的非燃料碳燃烧产生的CO2排放量,t;

Wk—各种协同处置废物量,t;

Qnwk—各种协同处置废物的加权平均低位发热量,MJ/kg;

Qwk—协同处置废物燃烧的CO2排放因子,kg/MJ;

γk—源于化石燃料的非燃料碳的质量分数,%;

δk—源于生物质的非燃料碳的质量分数,%;

k—表示协同处置废物种类。

此项北京某水泥厂未作统计,故数据按0处理。

2.6 生产工艺过程及协同处置废物燃油燃烧产生的CO2排放量应按公式A.9计算:

式中参数表示统计期内:

Poil—各生产工艺过程及协同处置废物燃油燃烧产生的CO2排放量,t;

Oil—各生产工艺过程及协同处置废物所用的各种燃油量,t,应区分化石燃油和生物质燃油消耗,并分别统计计算;

Qnol—各种燃油的低位发热量,MJ/kg;

Fol—各种燃油燃烧的CO2排放因子,kg/MJ;

l—表示不同种类的燃油。

此项北京某水泥厂未作统计,故数据按0处理。

2.7 生产工艺过程及协同处置废物电力消耗对应的CO2排放量

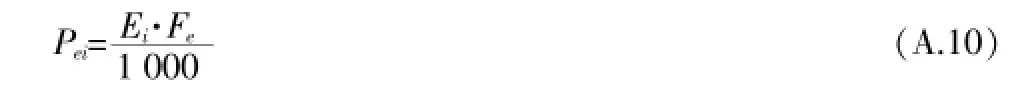

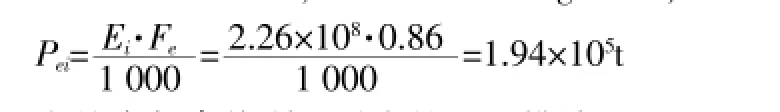

应按公式A.10计算:

式中参数表示统计期内:

Pei—各生产工艺过程及协同处置废物电力消耗对应的CO2排放量,t;

Ei—各生产工艺过程及协同处置废物电力消耗量,kWh;北京某水泥厂数据为2.26亿kWh;

Fe——电力CO2排放因子,kg/kWh;电力CO2排放因子数值由国家统一规定确定,现取值为0.86kg/kWh;

2.8 窑炉废气余热利用对应的CO2排放量

窑炉废气余热利用包括运营边界外余热利用、余热发电、协同处置废物烘干余热利用。

2.8.1 运营边界外的余热利用对应的CO2排放量应按公式A.11计算:

式中:Pg—窑炉废气余热用于运营边界外对应的CO2排放量,t;

G—统计期内,用于运营边界外余热利用的废气量,Nm3;难以统计,故无法计算此项;

T—统计期内,用于运营边界外余热利用废气的加权平均温度,℃;

C—废气比热,kJ/(Nm3·℃);取值为1.42 kJ/(Nm3·℃)。

2.8.2 余热发电对应的CO2排放量应按公式A.12计算:

式中:Per—统计期内,余热发电对应的CO2排放量,t;

Er—统计期内,余热净发电量,kWh;北京某水泥厂数据3.8kWh。

2.8.3 协同处置废物烘干余热利用对应的CO2排放量

应按公式A.13计算:

式中:Pc—协同处置废物烘干对应的CO2排放量,t;

φk—各种协同处置废物中水分的质量分数,%;无此数据,故无法计算此项;

2.45—温度为20℃时水的汽化热,MJ/kg。

2.9 外购水泥熟料和外购磨细混合材对应的CO2排放量

2.9.1 外购水泥熟料对应的CO2排放量

应按公式A.14计算:

式中参数表示统计期内:

Pp—企业外购水泥熟料对应的CO2排放量,t;

Kc—企业外购水泥熟料量,t;北京某水泥厂数据为0;

Fp—外购水泥熟料的单位可比CO2排放因子,kg/t;如缺少实际统计值,可取值为940 kg/t。

2.9.2 外购磨细混合材对应的CO2排放量

应按公式A.15计算:

式中参数表示统计期内:

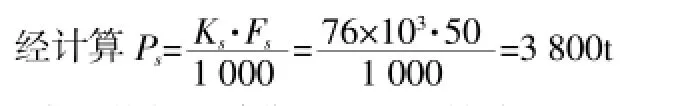

Ps—企业外购磨细混合材对应的CO2排放量,t;

Ks—企业外购的磨细混合材量,t;北京某水泥厂数据为76;

Fs—外购磨细混合材CO2排放因子,kg/t;如缺少实际统计值,可取值为50 kg/t。

2.10 水泥熟料的单位可比CO2排放量

应按公式A.16计算:

式中参数表示统计期内:

Cck—水泥熟料单位可比CO2排放量,kg/t;

Tck—直接CO2排放量和间接CO2排放量(不包括协同处置废物电力消耗对应的间接CO2排放量)的总和,t;

Qck—水泥熟料产量,t;北京某水泥厂数据1.68t;

Kck—水泥熟料单位可比CO2排放量修正系数,应按公式A. 17计算:

式中:

Sck—水泥熟料28天平均抗压强度,MPa;北京某水泥厂数据57MPa;

PL—水泥企业环境大气压,Pa;水泥企业海拔高度超过1 000米时,取生产企业环境大气压,否则取海平面环境大气压;

P0—海平面环境大气压,取值为101 325Pa;

52.5—水泥熟料28天对比强度,MPa。

经计算

从数据分析可得以下结论:

(1)北京某水泥厂水泥生产CO2排放系数为0.931 4;

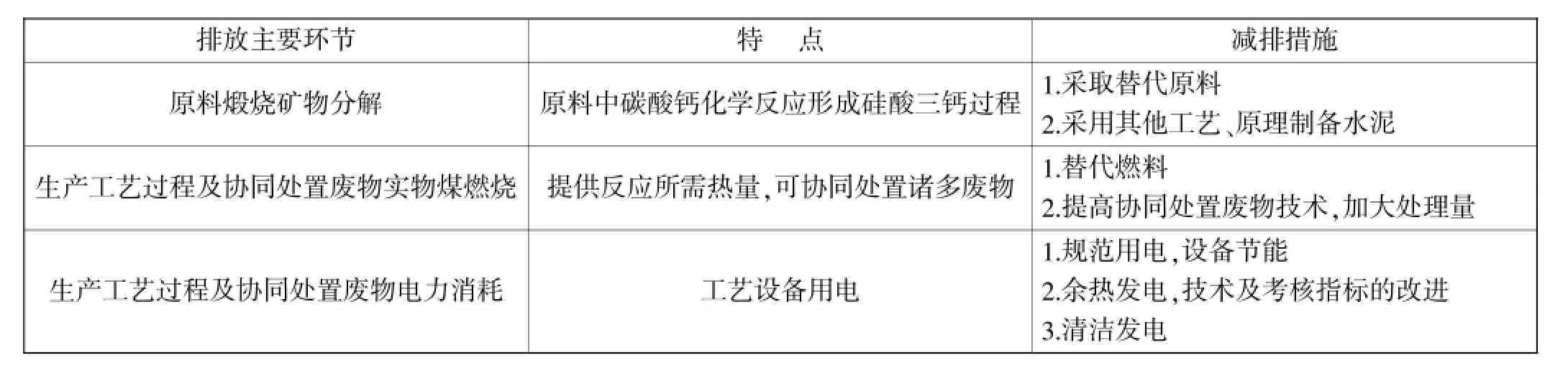

(2)生料碳酸盐矿物分解产生的单位CO2排放量Prc、生产工艺过程及协同处置废物实物煤燃烧产生的CO2排放量Pbci、生产工艺过程及协同处置废物电力消耗对应的CO2排放量Pei是水泥生产CO2排放量的主要因素,分别占据总量的55.1%、32.6%、11.9%。因此减排潜力亦从此3项进行挖掘。

(3)生料碳酸盐矿物分解是原料中碳酸钙等碳酸盐在高温形成硅酸三钙的过程,基于此化学原理的水泥制备过程,除了采用一些替代原料外,此项碳排放减排潜力很小。因为此项排放约占总排放量的55%,因此若想取得大规模的减排,需要采用其他新工艺原理来制备水泥。

(4)实物煤燃烧约占总排放量的30%,此项过程在于给化学反应提供热量,基于碳酸盐在高温下形成硅酸三钙的化学过程也是必不可少的。同时在我国现阶段,以煤炭为主要工业燃料的现状在短时间内难以改变。因此,对于此项的减排措施有二:一是部分废油、废橡胶的燃烧可以提供热量,将可燃烧废物作为替代燃料加以利用;二是提高协同处置废弃物的技术,加大处理量,使得燃烧过程同时发挥处理废物的明显作用。

(5)电力消耗中除了规范生产环节中设备用电量及设备节能技术改进外,余热回收发电仍有很大潜力。现在一些企业简单追求吨熟料发电量或吨熟料热耗,造成发电量提高了,但是单位熟料热耗也提高了;或者不断追求吨熟料热耗的降低,没有配置余热发电系统。因此,需要建立一个统一的能耗考核指标,遵循总能耗最小原则。此外,风能、太阳能等清洁能源发电设备和技术的使用也是减少电力消耗的有效措施。

表3 水泥生产碳排放主要环节减排措施分析

[1]汪澜.水泥生产企业CO2排放量的计算[J].中国水泥,2009(11):21-22.

[2]韩娟,赵晨,汪牡丹,等.我国水泥工业二氧化碳排放现状与减排分析[J].海南大学学报:自然科学版,2010,28(3):252-256.

[3]李新,石建屏,吕淑珍,等.中国水泥工业CO2产生机理及减排途径研究[J].环境科学学报,2011,31(5):1115-1120.

[4]魏丹青,赵建安,金迁致.水泥生产碳排放测算的国内外方法比较及借鉴[J].Resources Science,2012,34(6).

10.3969/j.issn.1673-0194.2015.01.059

TQ172

A

1673-0194(2015)01-0117-05

2014-09-22