小圆角复杂截面带轮冲锻成形工艺分析

2015-07-02王久林李向博孙建辉薛克敏

王久林,李向博,孙建辉,薛克敏

(合肥工业大学材料科学与工程学院,合肥230009)

小圆角复杂截面带轮冲锻成形工艺分析

王久林,李向博,孙建辉,薛克敏

(合肥工业大学材料科学与工程学院,合肥230009)

目的探索拥有极小圆角的某复杂截面带轮的成形工艺。方法根据零件的结构特点,先后制定了三种成形方案,利用有限元技术对每一方案展开数值模拟分析,最后进行物理实验验证。结果一道次成形时零件中心侧壁易出现破裂缺陷;采用两道次成形时,整形道次零件上的极小内圆角处易出现削料现象。结论采用正反复合拉深→预成形→终整形的三道次成形方案,所得零件成形效果较好,没有出现金属折叠、削料现象。

带轮;冲锻成形;极小圆角;有限元模拟

随着汽车、飞机、船舶等工业技术的不断发展,金属塑性加工技术已不再仅仅局限于成形出零件,更需要考虑省料、节能环保、高效、低成本生产等。由此,在传统成形工艺基础上逐步开发出了各种近净成形技术,所得零件可做到少切削甚至无切削、精度高,由于保留了金属流线,零件综合性能好。

冲锻成形工艺作为近净成形技术的一种,其是一种复合塑性成形工艺,兼具了冷冲压和挤压两大塑性加工方法的优点,特别适用于加工截面形状复杂、壁厚差异大、面积大的零件[1—4]。自20世纪90年代日本学者首次提出冲锻工艺之后,其在日本、德国和美国等工业发达国家得到快速发展,广泛应用到航空航天、汽车、船舶等领域。

Yangling Ma等人[5]采用液压和挤压复合的冲锻工艺制备出了纯铝空心齿轮轴。H.C.Wu等人[6]利用冲锻工艺加工出具有小圆角的离合器轮毂。Z.Q. Sheng等人[7]也利用冲锻工艺加工出镁合金变厚度的薄壁碗形件。国内关于冲锻工艺的起步稍晚,但也应用该工艺成形出了方盒型件[8—9]、齿形离合器毂体[10]、飞轮盘[11]、带轮[12]等复杂零件。

文中以拥有极小圆角的某复杂截面带轮为研究对象,借助有限元软件对冲锻成形工艺进行数值模拟分析,观察成形过程,预测缺陷,确定合适的成形工艺方案,并开展实验验证。

1 成形方案

1.1 零件结构分析

图1为带轮零件尺寸和三维模型,可见,该零件为一典型回转体件,最大直径达到180 mm,截面形状复杂;且不同位置存在显著的厚度差,Ⅰ区厚度最大,达到5.1 mm,Ⅱ区壁厚最小,仅为3.75mm;此外,该零件还存在半径仅为1.5 mm的圆角,这些极小圆角的存在显著增加了带轮零件直接成形的难度。

图1 零件图Fig.1 The sketch of the part

此类带轮零件的传统加工方法主要有:铸件或锻坯机械加工成形、冲压焊接组合成形、冲压胀形成形法等。但这些工艺存在工序繁多、生产率和材料利用率低,而且零件的变壁厚和极小圆角等区域难以成形,即使通过冲压成形出零件形状,仍需机械加工出厚度差的结构,造成材料浪费,且切断金属流线,零件寿命低。冲锻复合成形工艺的提出为该类零件的直接成形提供新思路和新方法,即先拉深出零件形状,然后再挤压出零件的变厚度特征。

1.2 成形方案

为探索适合于该带轮零件的成形工艺,先后提出了3种冲锻成形方案:①正反复合拉深一道次成形;②预成形→终整形的两道次成形;③正反复合拉深→预成形→终整形的三道次成形。

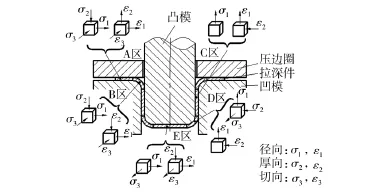

1.3 拉深过程中零件的应力应变状态

为便于分析带轮冲锻成形过程的变形特征,图2给出了拉深件各部位的应力应变分布状态。由图可知:拉深过程中工件A,B,C,D,E五个区域的受力和变形特征各不相同,其中D区为凸模圆角处,变形量小,加工硬化程度低,且材料受较大的σ1,σ3作用,壁厚易减薄,往往是拉深件发生破裂的“危险区域”;底部E区材料尽管也受σ1,σ3两向拉应力作用,但凸模圆角处的摩擦制约了材料的流动,因此E区壁厚仅发生轻微减薄。

图2 拉深件各部位应力应变Fig.2 The stress and strain at different positions of the drawing part

2 有限元模拟分析

2.1 坯料尺寸的确定

根据该零件的结构特点,确定选用圆形坯料,因此影响零件成形质量优劣的关键因素在于坯料直径和厚度的确定。

零件体积V≈128 341 mm3,设初始圆形坯料直径为D坯,零件直径为D件,当D坯=D件=180 mm,此时坯料厚度H≈5.046 mm;则坯料厚度可由以下原则选取:

1)D坯>D件,即H<5.046 mm,初始坯料厚度H越小,Ⅰ区增厚至5.1 mm越困难。

2)D坯<D件,即H>5.046 mm,增加H,Ⅰ区增厚量减小,但H过大(>5.1 mm),与Ⅲ区法兰厚度(4.5 mm)相差越大,后续挤压时该区的压下量和接触面积均较大,成形载荷高。

综合考虑成形质量和载荷因素,选定坯料厚度为零件的最大厚度5.1 mm,则D坯=179 mm。

2.2 模拟工艺参数

有限元模拟分析采用1/8几何模型,模拟参数如下:成形温度室温25℃,坯料设为塑性体,尺寸φ179 mm×5.1 mm,材料AISI-1010,密度7.85 g/cm3,抗拉强度为335 MPa,弹性模量210 GPa,泊松比为0.3;模具为刚性体,凸模下行速度8 mm/s,摩擦因数为0.12。

3 模拟结果分析

3.1 一道次成形方案

图3为正反复合拉深一道次成形模拟结果,由图3a可知:零件Ⅱ区直壁发生过度减薄断裂缺陷,这是由于带轮在正反复合拉深成形过程中,Ⅱ区直壁金属受强烈的拉应力作用,而坯料边缘的法兰部位金属往中心补料困难,由此造成Ⅱ区直壁发生过度减薄。此外,从图3b的金属流动场可发现凸凹模平台的极小圆角相当于冲裁模的切口,在直壁破裂处金属流动方向相反。

图3 一道次模拟结果Fig.3 Simulation results of one-step program

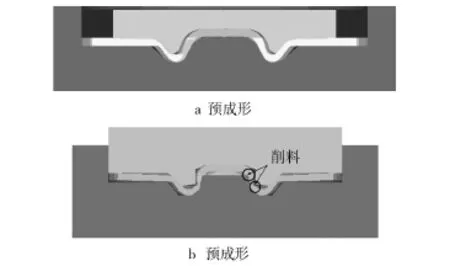

3.2 两道次成形方案

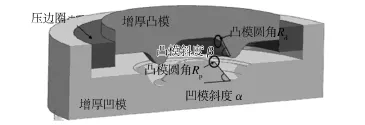

针对一道次成形方案存在的破裂缺陷,提出预成形→终整形的两道次成形方案,即先将极小圆角处的半径加大,且增设凸凹模斜度进行预成形(见图4),然后再进行终整形。

图4 预成形Fig.4 Pre-forming

图5 为两道次成形结果,由图5a可知:由于加大了凸凹模圆角半径,避免了一道次成形时的冲裁问题,且模具增设成形斜度后,金属的流动充填更加顺利。然而在后续整形过程中,零件Ⅱ区直壁金属仍存在削料、过度减薄缺陷(如图5b所示),这是由于整形时凸凹模圆角半径过小(仅为1.5 mm),且凸模下行过程中该圆角部位首先与坯料接触,接触面积小,应变集中程度高,仍存在冲裁现象。

图5 两道次模拟结果Fig.5 Simulation results of two-step program

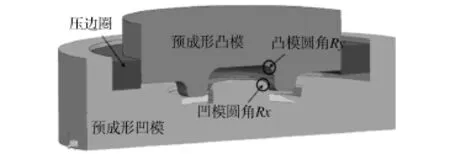

3.3 三道次成形方案模拟

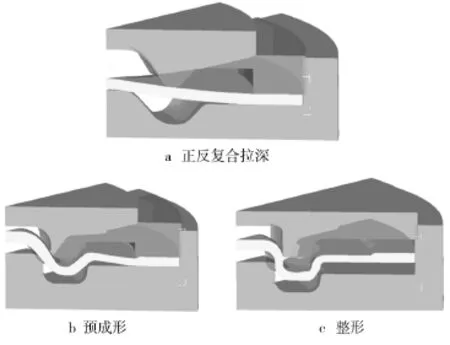

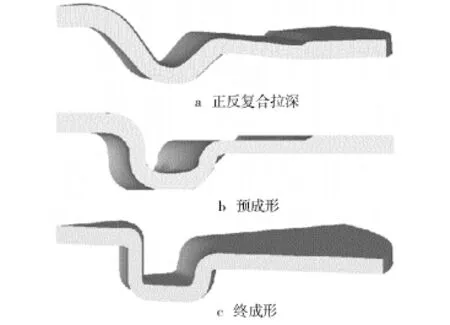

针对两道次成形方案在整形工序存在的削料、减薄缺陷,提出正反复合拉深→预成形(加大凸凹模圆角半径,见图6)→终整形的三道次成形方案,如图7所示。

图6 预成形Fig.6 Pre-forming

图7 三道次方案工艺过程Fig.7 The process of three-step program

图8 为三道次成形结果。由图可知:采用三道次成形方案成功制备出了形状尺寸满足要求的零件,零件Ⅱ区直壁不存在过度减薄现象,且极小圆角充填完整。

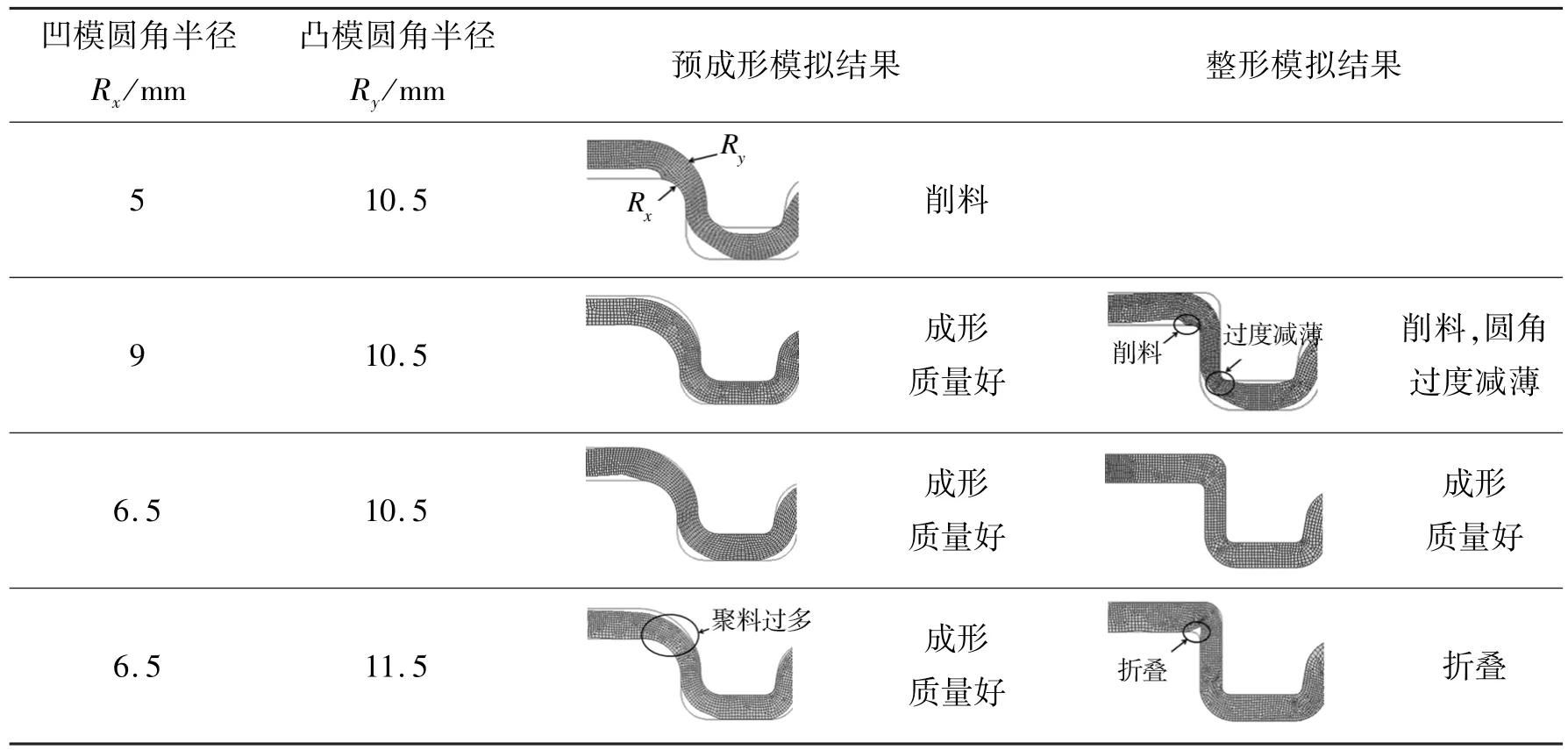

3.4 预成形凸凹模圆角半径的影响

在三道次成形方案中,由于第一工序的正反复合拉深时凸凹模圆角半径和斜度α,β均较大,此时类似于板材弯曲成形,变形量不大且均匀分布,因此该工序对后续零件的成形影响不是很大。相比之下,第二工序预成形的凸凹模圆角半径Rx,Ry的大小(图5)对最后零件整形质量的优劣具有显著影响。由前面两道次成形方案可知凸模圆角半径Ry越小,则预成形时凸模首先与金属接触的面积越少,凸模的冲裁现象越严重,有可能导致削料缺陷的产生,因此凸模圆角不宜过小。

图8 三道次成形模拟结果Fig.8 The simulation results of three-step program

表1所示为预成形凸凹模圆角半径对零件成形效果的影响,由表1可知,若预成形凹模圆角Rx过小(Rx=5 mm),在预成形阶段零件即发生削料缺陷,因此凹模圆角半径不宜过小。当凹模圆角半径Rx过大(Rx=9 mm),尽管预成形阶段零件成形效果较好,没有出现明显缺陷,但由于预成形的Rx=9 mm与零件最终圆角半径1.5 mm相差太大,在整形阶段出现了削料、过度减薄缺陷。此外,当凸模圆角半径Ry过大(Ry=11.5 mm),预成形阶段聚料过多且与终整形的圆角半径(3 mm)相差太大,在整形过程中发生折叠缺陷。当Rx=6.5 mm、Ry=10.5 mm时,预成形和终成形阶段零件成形质量较好,各部位充填完整。

表1 预成形凸凹模圆角半径对零件成形效果的影响Table 1 The in fluences of p re-form ing die′s rad ius on the form ing of the part

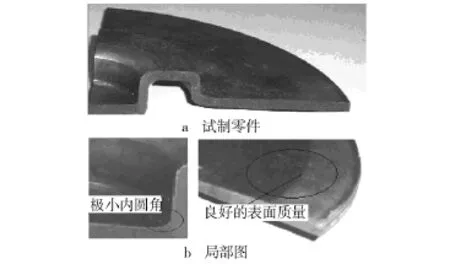

4 实验验证

实验采用上述正反复合拉深→预成形→终整形的三道次成形方案和工艺参数,设备为YA28-100/ 150双动液压机,结果如图9所示。由图可知:实验结果与模拟结果相吻合,带轮的极小圆角及各部位的变壁厚特征得以满足,没有出现金属削料、折叠和破裂等缺陷,零件表面质量好,验证了成形方案的可行性和模拟结果的正确性。

图9 验证实验的结果Fig.9 Results of verification experiment

5 结论

1)正反复合拉深的一道次成形和预成形→终整形的两道次成形均不能成形出合格的零件,在Ⅱ区直壁部位易出现过度减薄缺陷。

2)采用正反复合拉深→预成形→终整形的三道次成形方案,减小了单工序的变形量,可成形出合格的带轮零件。

3)第二工序预成形凸凹模圆角半径Rx,Ry的选取对零件成形质量具有显著影响,较合适的取值为Rx=6.5 mm,Ry=10.5 mm。

4)根据数值模拟结果和工艺参数,开展零件试制,所得带轮零件表面质量好,验证了成形方案的可行性和模拟结果的正确性。

[1] 姚彭彭,巩子天纵,杨善文,等.双向厚差小圆角带轮冲锻成形工艺[J].塑性工程学报,2015,22(1):1—5. YAO Peng-peng,GONG Zi-tian-zong,YANG Shan-wen,et al.Study on Stamping-forging Hybrid Forming Process of Pulley Parts with Small Fillet and Two Dimensional Difference of Thickness[J].Journal of Plastic Engineering,2015,22(1):1—5.

[2] ZHANG SH,WANG ZR,XU Y,et al.Some New Features in the Development of Metal Forming Technology[J].Journal of Materials Processing Technology,2004,151:39—47.

[3] YANG H,ZHAN M,LIU Y L,et al.Some Advanced Plastic Processing Technologies and Their Numerical Simulation [J].Journal of Materials Processing Technology,2004,151:63—69.

[4] 严军,巩子天纵,袁宝国.双向凸台皮带轮冲锻成形有限元分析[J].精密成形工程,2012,4(6):91—94. YAN Jun,GONG Zi-tian-zong,YUAN Bao-guo.FEM Analysis of Pully with Bidirectional Boss in Stamping-forging Hybrid Forming[J].Journal of Netshape Forming Engineering,2012,4(6):91—94.

[5] MA Yan-ling,QIN Yi,BALENDRA R.Forming of Hollow Gear-shafts with Pressure-assisted Injection Forging (PAIF)[J].Journal of Materials Processing Technology,2005,167:294—301.

[6] WU H C,ALTAN T.Process Optimization in Stamping-a Case Study for Flanging a Clutch Hub from Steel Plate[J].Journal of Materials Processing Technology,2004,146:8—19.

[7] SHENG Z Q,SHIVPURIR.A Hybrid Process for Forming Thin-walled Magnesium Parts[J].Journal of Materials Processing Technology,2006,428:180—187.

[8] 张士宏,王忠堂,周丽新,等.板材零件局部体积成形技术研究[J].塑性工程学报,2008,15(2):31—36. ZHANG Shi-hong,WANG Zhong-tang,ZHOU Li-xin,et al. Research on Local Bulk Forming of Sheet Metal Parts[J]. Journal of Plasticity Engineering,2008,15(2):31—36.

[9] 王伟.中厚板凸柱成形数值模拟与工艺试验研究[D].北京:北京机电研究所,2013. WANGWei.Reaearch on Numerical Simulation and Process Test for Boss Forming of Plate[D].Beijing:Beijing Institute of Electromechanical,2013.

[10]郑秋.轿车齿形离合器毂体冲锻成形工艺研究[D].武汉:华中科技大学,2013. ZHENG Qiu.Study on Stamping-forging Forming Process for Car Clutch Hubs with Gear Shape[D].Wuhan:Huazhong University of Science and Technology,2013.

[11]王新云,罗文涛,夏巨谌,等.汽车飞轮盘温冲锻成形工艺研究[J].锻压技术,2009,34(5):43—46. WANG Xin-yun,LUOWen-tao,XIA Ju-chen,et al.Investigation of Warm Stamping-forging Process for Car Flywheel Panel[J].Forging Technology,2009,34(5):43—46.

[12]巩子天纵,王伶俐,瞿方,等.带轮轮毂锥度凸台冲锻增厚工艺及影响因素研究[J].锻压技术,2014,39(5): 40—45. GONG Zi-tian-zong,WANG Ling-li,QU Fang,et al.Research on Stamping-forging Hybrid Forming Process and Influence Factors for Thickening Tapered Boss of Hub of Pully [J].Forging Technology,2014,39(5):40—45.

Analysis on Stamping-forging Hybrid Form ing Process of Complex Sectional Pulley Part w ith Small Fillet

WANG Jiu-lin,LIXiang-bo,SUN Jian-hui,XUE Ke-min

(School of Materials Science and Engineering,Hefei University of Technology,Hefei230009,China)

The aim of thiswork was to explore the stamping-forging hybrid forming process of complex sectional pulley partwith small fillet.According to the structural characteristics of the part,three kinds of forming processeswere formulated.Numerical simulation analysiswas conducted for each process using FEM technology.Finally,the physical experiment was conducted for verification.The center sidewall of the partwas prone to having rupture defects with one-step forming. And the small fillet of the partwas prone to having cutmaterial phenomena at the shaping pass with two-step forming.U-sing the three-step forming process of positive and negative composite drawing→fillet preforming→final shaping,the pulley part obtained waswell formed,and there was no phenomena ofmetal folding and cuttingmaterial.

pulley;stamping-forging hybrid forming;small fillet;finite element simulation

10.3969/j.issn.1674-6457.2015.05.019

TG376;TG386

A

1674-6457(2015)05-0115-05

2015-07-03

王久林(1990—),男,贵州遵义人,硕士研究生,主要研究方向为精密塑性成形及组织性能。

薛克敏(1963—),男,安徽蚌埠人,博士,教授,博士生导师,主要研究方向为精密塑性成形及组织性能。