河南油田泌416井钻井技术

2015-07-02黄国昌

黄国昌,王 维,李 平,唐 陈,刘 炳,李 剑

(1.中国石化河南石油工程有限公司技术装备处,河南南阳 473132;2.中国石化河南石油工程有限公司钻井工程公司)

河南油田泌416井钻井技术

黄国昌1,王 维2,李 平2,唐 陈2,刘 炳2,李 剑2

(1.中国石化河南石油工程有限公司技术装备处,河南南阳 473132;2.中国石化河南石油工程有限公司钻井工程公司)

泌416井是河南油田泌阳凹陷南部陡坡带栗园鼻状构造一口重点预探井,该井地层自上而下含有砾石,地层研磨性强,可钻性差,给钻井施工增加了难度,通过采取钻头优选、钻井液优化等相应的技术措施,克服了机械钻速低、钻井液污染严重、摩阻大等技术难点,保证了该井的顺利完钻,同时也获得该区块钻井的宝贵经验。

泌阳凹陷;泌416井;钻井技术

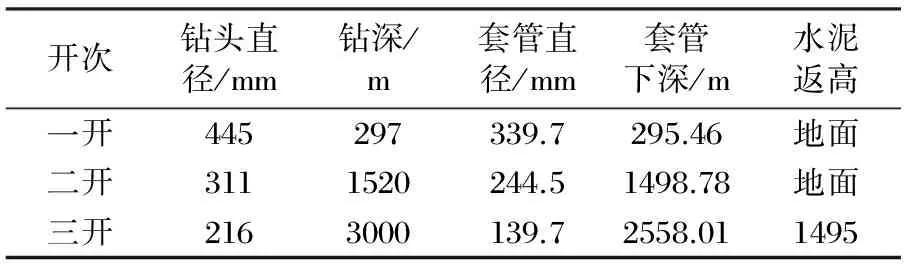

泌416井是泌阳凹陷南部陡坡带栗园鼻状构造一口重点预探水平井,设计井深3 215 m,水平位移1 073 m,钻探目的是落实南部陡坡带泌416井区核三段岩性-断层圈闭的含油气性,寻找新的增储空间。本井钻井周期70.5 d,完井周期82.3 d,平均机械钻速4.12 m/h。泌416井采用三开井身结构,井身结构数据见表1。

表1 泌416井井身结构数据

1 泌416井钻井难点分析

(1)上部地层新生界第四系平原组、新近系凤凰镇组地层疏松易垮塌,含有大段砂岩流砂层,地层造浆性不强,容易出现“糖葫芦”井眼,中途测斜、接单根过程中易发生沉砂卡钻,一开下套管易遇阻。

(2)上部地层经过长期开发,注水井密布,导致一些层位压力异常,易发生溢流、井涌等复杂情况。

(3)为了满足钻井施工及深部勘探的要求,封隔不同的压力系统及保护油气层,二开为大尺寸井眼(φ311 mm),机械钻速低(5.8 m/h),比相同井段φ216 mm井眼9 m/h机械钻速降低了36%;地层自上而下含有砾石,PDC钻头使用受限,只能选用517、537系列牙轮钻头。

(4)本井岩性以砂岩、泥岩、含砾砂岩为主,地层研磨性强,复杂地层导致跳钻严重,钻具易疲劳损伤、发生断钻具故障(邻井安2050井断钻具13次),单只钻头进尺少,易发生掉牙轮钻头故障。

(5)本井存在离子污染(SO42-、CO32-、HCO3-及Ca2+等),对钻井液切力、失水影响较大,维护泥浆性能难度大。

(6)该井的三靶心定向井,最大井斜30°,水平位移1 067 m,斜井段长、扭矩大、摩阻大,给施工带来较大的难度。

2 关键钻井技术

2.1 钻头优选技术[1-4]

钻头是破碎岩石的主要工具,机械钻速的快慢取决于钻头型号与地层岩性是否匹配。

(1)一开选用了江西产的MP2G钢齿钻头,钻头特点是牙齿长,适合上部极软地层,有利于提高机械钻速。实钻用了2只MP2G钻头钻完297 m,纯钻时间为87.5 h,平均机械钻速为3.35 m/h,使用情况较好。根据实钻情况,起出钻头牙齿磨损严重,一开井深超过300 m使用镶齿钻头。

(2)二开根据地层研磨性强、跳钻等特点,共优选6只钻头(表2),其中使用3只镶齿钻头HJT517G,其特点是:金属密封钻头,适用高转速钻进;带有中心喷嘴和掌背强化,更利于清洗牙齿和井底净化,并具有防止钻头尺寸磨小等功能。要求大井眼311 mm螺杆钻牙轮钻头纯钻时间控制在40 h以内,为降低井下风险,尝试试用PDC钻头,本井二开使用三只PDC钻头,总体使用效果不错,使用情况如下:第一只为入井二次的河北锐石生产M1953钻头,5刀翼19 mm复合片,本井进尺98 m,钻头肩部复合片崩齿,本体磨损;第二只为武汉地大生产的WH461-5钻头,五刀翼,19 mm复合片,进尺为120 m,起出钻头肩部磨损严重,未能发挥PDC使用效果;第三只PDC钻头根据前两只PDC钻头的使用情况,及时与厂家沟通,优选PDC钻头选型,着重提高钻头的稳定性以及加强PDC钻头保径齿能力,优选黄河旋风HF336GL钻头进尺323 m,机械钻速7.18 m/h,使用效果好,为泌304区块上部地层PDC钻头使用上提供了成功案例。

表2 泌416井二开钻头使用情况

(3)三开共使用了17只钻头,其中使用5只PDC钻头,12只牙轮钻头,使用情况见表3。在三开钻头选型上结合二开PDC钻头使用情况,及时与PDC钻头厂家技术人员沟通,优化三开PDC钻头,重点强化PDC钻头肩部的稳定性,增加双排齿、增大后倾角等措施,强化PDC复合片的研磨性,提高三开钻井机械钻速,优选2只黄河旋风的HF335GLF钻头,从表2看,其在进尺和机械钻速方面使用效果比较理想;后使用江汉KMD1363DAR钻头效果不理想,起出钻头磨损严重。优化牙轮钻头选型,选用江汉MD537HX钻头。但使用效果并不理想,进尺与成本不成正比,性价比上低于HJT537G钻头。由于使用牙轮钻头存在判断困难、掉牙轮等风险,后又尝试使用黄河旋风的HF236HLF和武汉地大的WH461P-6钻头,效果均不理想。

本井三开钻头使用总结经验如下:①井深在2 100 m以内使用黄河旋风生产PDC钻头HF335GLF效果好,机械钻速高。②由于地层研磨性强等特点,选用混镶金刚石保径的MD537HX钻头并不能长时间使用,发挥不出其效果,从经济效益上选用HJT537G钻头更加适宜。

2.2 复合钻井技术

复合钻井技术诸多优点使得该技术在深井提速中应用越来越广泛,技术也比较成熟。其基本的底部钻具组合是“高效钻头+动力钻具”,动力钻具主要有螺杆和涡轮两种,螺杆主要是配合高效牙轮钻头和PDC钻头,近年来高效能PDC钻头和高性能的螺杆钻具发展很快,为PDC钻头复合钻井技术的应用奠定了良好的基础。在地层和泥浆泵条件允许的情况下,应用成熟的高效钻头复合钻井技术可大幅度提高机械钻速。本井可钻性差、研磨性强,在高转速条件下容易造成钻头先期磨损,可选用低转速、大功率螺杆钻具,同时施加更大钻压,提高机械破岩能量。

表3 泌416井三开钻头使用情况

3 钻井液工艺技术

3.1 钻井液体系优选

3.1.1 一开直井段采用聚合物钻井液体系

开钻后将配制好的质量分数为0.5%的PAC141胶液加入钻井液中,提高大井眼(φ444.5 mm)携带和悬浮岩屑的能力,钻进中逐渐混入45 m3中转站泥浆,钻至301 m,适当提高黏度,充分循环钻井液,保持井底清洁,确保顺利下入套管固井。

配方为:5%膨润土+0.3%Na2CO3+0.3%~0.5%包被剂PAC141

3.1.2 二开井段采用低黏低固相聚合物钻井液体系

二开前彻底清理循环系统泥砂,将一开钻井液用清水和胶液冲稀至膨润土含量40 g/L左右,加入0.3%~0.5%PAC141、0.5%~1%SHN-1调整钻井液性能:黏度在40 s左右,密度不大于1.10 g/cm3。开钻后将钻水泥塞污染的钻井液加入适量纯碱防止钙离子污染。

上部地层造浆严重,因此将大分子处理剂质量分数增加到0.3%~0.5%,提高钻井液体系的抑制能力。钻进中及时补充PAC141、SHN-1大小分子聚合物胶液,保持聚合物浓度,增强钻井液的抑制性。

进入造斜段逐渐混入中转站含油泥浆约90 m3,含油量1.5%,以提高体系的润滑性能。根据情况调整处理剂配方,维护钻井液性能稳定。

严格控制钻井液中的劣质固相含量和低密度固相,在保证带砂和井下安全前提下,保持低密度、低黏切,以提高PDC钻头机械钻速。

配方:4%~5%膨润土+0.3%~0.5%纯碱+0.3%FA367+0.3%~0.5%PAC141 +0.5%~1%SHN-1+1%~2%DF +1%白油+加重剂

3.1.3 三开井段采用聚合物钻井液体系

三开前彻底清理循环系统泥砂,开钻后将钻水泥塞污染的钻井液加入适量纯碱,防止钙离子污染。钻进中及时补充大小分子聚合物胶液,保持聚合物浓度,增强钻井液的抑制性。钻井液处理剂尽可能按设计配方配成胶液,按循环周加入钻井液中,尽量不要将干粉处理剂直接加入循环钻井液中。

根据井下需要加入4%~6%页岩2井油基泥浆,使含油量达到3%~5%,以提高体系的润滑性能,加入KJ-1,提高体系的降滤失、抗污染能力。

完钻前提前处理好钻井液,维护性能均匀稳定。起钻前适当提高钻井液黏度,封闭下部井段,大循环2周,充分清洁井眼,振动筛无明显返砂,以保证电测作业、下套管的顺利进行。

配方:4%~5%膨润土+0.3%~0.5%纯碱+0.2NaOH+1%SHN-1+0.5FA367+0.5%~0.7%PAC141+0.5CP-I+1%~2%KJ-1+0.5%SFT+0.5%DF-1+3%~5%油+加重剂

3.2 钻井液复杂情况处理

为提高机械钻速,三开将钻井液密度降至1.10 g/cm3,黏度42~45 s;钻进至1 640 m,失水增大到16 mL,滤液分析检测,CO32-含量1 130 mg/L、HCO3-含量2 871 mg/L,SO42-含量4 315 mg/L,判断发生碱或碱水污染钻井液。处理措施:用生石灰消除污染,用抗盐降失水剂KJ-1和润滑剂调整性能,并用胶液进行维护,在以后的钻进中定期加入适量的生石灰,预防污染。

3.3 油基泥浆使用情况

该井在三开钻进至井深2 150 m时,接单根上提摩阻15~18 t,下放摩阻约6 t,上提摩阻、扭矩增加。为降低井下风险,要增加钻井液润滑剂含量。使用泥浆中转站油基泥浆。油基钻井液组分: 80%白油+28%CaCl2水+乳化剂+其它。

加入页岩2井油基钻井液前后,循环井浆润滑性进一步得到提高,泥饼更加致密光滑,摩阻系数有所降低;上提钻具摩阻降至10~12 t,下放摩阻降至4~5 t,效果明显;混入页岩2井油基钻井液后,Ca2+含量升至808 mg/L,漏斗黏度变化不大,切力稍有升高,钻井液性能基本稳定。在钻进至井深2 180 m,分两次又加入6 m3油基泥浆,泥浆含油量达到4.5%,摩阻系数降至0.06。

4 认识与建议

(1)泌416井在地层中部钻井过程中使用“PDC+螺杆”钻具成功钻穿砾石层,机械钻速较牙轮钻头提高了36%,缩短了钻井周期,大大降低了井下风险。

(2)优化钻井液体系,加强钻井液的日常维护处理,提高携岩和清洁钻头能力,避免重复钻进;在增加钻井液润滑性上,大胆尝试混用油基泥浆,解决摩阻大、井下托压的问题,大大降低钻井成本。

(3)在深井钻进过程中建议使用139.7 mm钻杆代替127 mm钻杆,降低钻具内压力消耗,降低动力设备负荷,提高钻头可用水力能量。

(4)利用复合钻井技术,改变钻具的受力状况,避免井下钻柱过度磨损、失效(刺断),提高钻井时效,提高钻井速度。

(5)钻井是一个系统工程,是钻井工艺、工具、钻井液技术、操作管理等各方面的综合体现,只有多方面都做好了,才能提高钻进速度。

[1] 陈庭根,管志川.钻井工程理论与技术[M].山东东营:中国石油大学出版社,2010:58-70.

[2] 吴波,匡立新.合理优选PDC钻头是提高深井机械钻速的有效途径[J].钻采工艺,2011,24(2):75-76,82.

[3] 李士斌,宁海川.PDC钻头的优选方法[J].大庆石油学院学报,1999,23(3):86-88.

[4] 李贵宾,马金山.大港油区PDC钻头个性化优选提速实践[J].钻采工艺,2010,33(4):114-118.

编辑:李金华

1673-8217(2015)06-0108-03

2015-05-20

黄国昌,工程师,1984年生,2008年毕业于西安石油大学石油工程专业,现从事钻井技术管理工作。

TE242

A