半伞式水轮发电机组制动停机过程下机架振动分析

2015-07-01汪小芳东芝水电设备杭州有限公司杭州310020

汪小芳,王 辉(东芝水电设备(杭州)有限公司,杭州 310020)

半伞式水轮发电机组制动停机过程下机架振动分析

汪小芳,王 辉

(东芝水电设备(杭州)有限公司,杭州 310020)

针对某半伞式水轮发电机组制动停机过程出现的剧烈振动问题,进行了有限元解析和现场测试,发现制动器底座支撑刚度不足是引起振动的主要原因。通过有限元解析对比,提出了切实可行的加固方案,取得了良好的减振效果。

水轮发电机;下机架;制动停机;振动;有限元法

1 问题概述

某水轮发电机为设置了上、下导轴承的半伞式机组,单机额定出力225MW,额定转速93.75r/min。

电站首台机组自2011年10月运行以来,在机械制动停机过程中,频繁出现制动供气管路脱落、断裂等情况。之后,对管路接头、软管和管夹等进行更换及加固处理,但制动过程中仍然出现管路接头松动的问题。

针对上述情况,对制动供气管路进行了现场观察,发现机组停机制动过程中,下机架支臂水平切向振动非常剧烈,制动风闸也有明显摆振情况,且制动供气管在制动过程中上下跳动幅度非常大。由此可见,下机架支臂在制动过程中的剧烈振动是导致制动管路频繁松动、脱落以及断裂的主要原因。

为了彻底解决机组制动停机问题,对机组下机架进行了有限元分析,找到了制动时振动过大的原因,从而为加固方案的制定提供了依据,最终取得了良好的减振效果。

2 振动原因分析

发电机下机架采用推力轴承与下导轴承分开布置的结构,主要由中心体和10条支臂组成,支臂高度3050mm,机坑直径Φ9200mm,如图1所示。在机组额定运行时,下机架水平振动和垂直振动的峰峰值都在10μm左右,远小于国家标准觃定的允许限值(水平≤110μm,垂直≤80μm)。这说明下机架推力轴承处的轴向刚度和下导轴承处的径向刚度满足机组正常运行的要求。

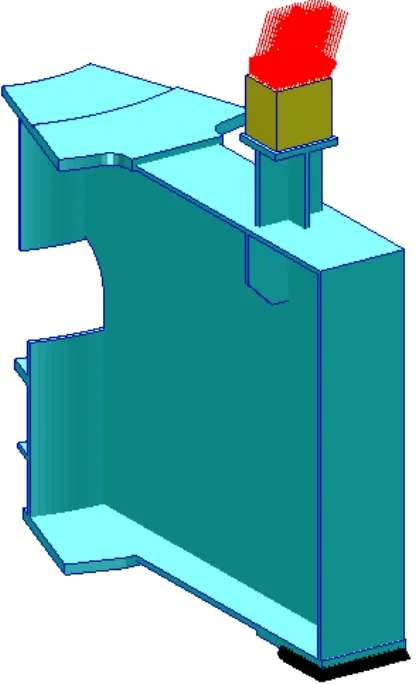

为了分析下机架在停机制动过程中的振动问题,需要对制动器部位的刚度进行解析研究。根据结构的对称性,建立整个下机架的1/10模型进行有限元分析,如图2所示。

解析边界条件:(a)下机架支臂与混凝土基础板接触区域完全固定;(b)解析模型两侧面施加周期性对称边界条件;(c)制动器的解析模型高度与真实制动器一致,且通过密度等效的方式实现质量一致;(d)制动器上表面施加制动过程的垂直压力和切向摩擦力。

2.1 固有频率

解析得到制动器的一阶固有频率为14.4 Hz,对应的振型如图3所示。

与制动器接触的制动环板(装配于转子支架下侧)数量为32块,制动投入转速为额定转速的20%,即18.75 r/min(=93.75×20%),所以制动开始时刻的激励频率如式(1)。

图2 下机架解析模型

图3 制动器一阶固有振型

该激励频率已经避开制动器固有频率的20%以上,所以不会引起共振。再者,制动过程中,机组转速逐渐降低,激励频率也是不断降低的,即使出现共振激励点,那也是暂时的,不可能持续地发生剧烈振动。因此,可以认为下机架制动停机过程中的振动不是共振现象。

2.2 结构变形

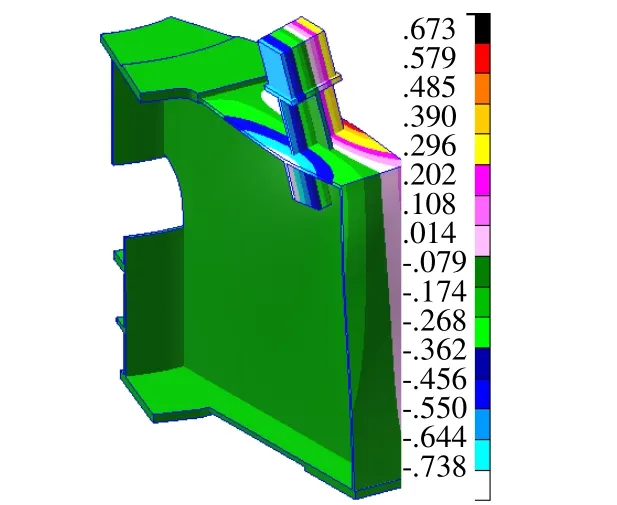

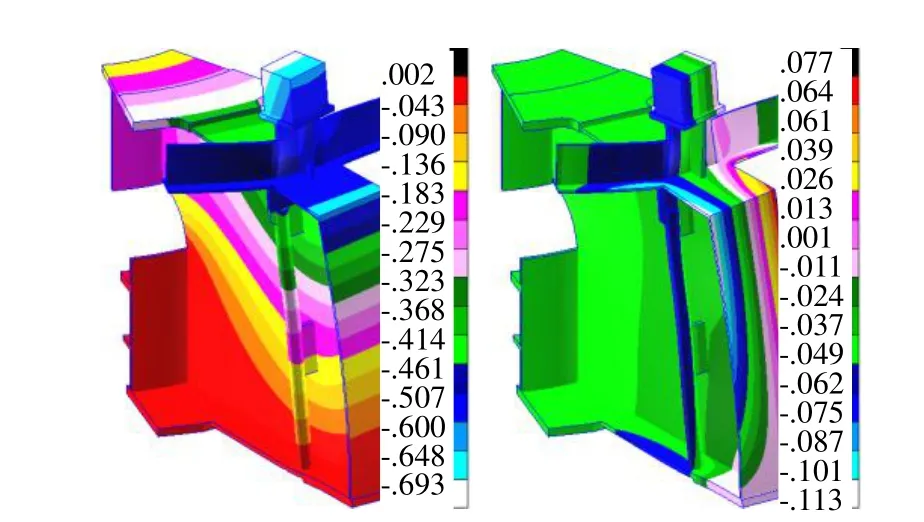

在制动面压和切向摩擦力的作用下,制动器产生的静态的轴向变形和切向变形分别如图4、5所示。

图4 轴向变形分布

图5 切向变形分布

解析得到制动器表面在迎风侧边缘抬起约0.50mm、在背风侧边缘下降约0.50mm;而制动器的最大切向变形达到了3.25mm,即使在制动器底座上的切向变形也有2.20mm,支臂上臂板外侧部位的切向变形为1.10mm左右。

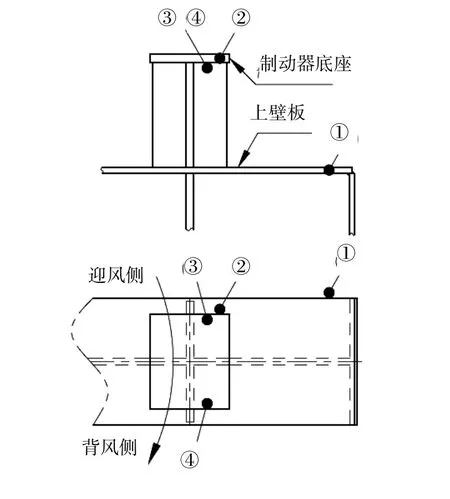

同时,电站也对下机架在制动过程中的振动进行了现场测量。测点布置示意如图6,现场测点布置如图7所示。

在20%额定转速时投入制动,改造前下机架各测点的响应振动曲线如图8所示。振动曲线拟合得到的平衡位置(图中直线)就是各测点在制动力作用下的静态变形。

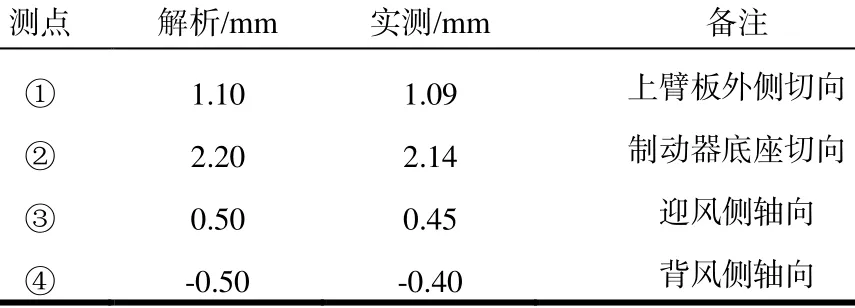

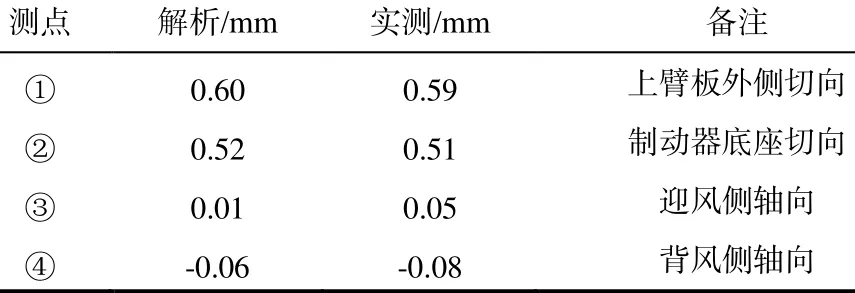

改造前下机架在制动停机过程,各测点位置实测变形值与有限元解析计算值对比如表1所示。

表1 实测变形值与解析计算值对比(改造前)

解析结果与实测数据非常吻合。

在制动停机过程中,制动风闸的切向变形较大,而且风闸迎风侧与背风侧的轴向变形差也较大,所以导致水平振动、上下振动都非常剧烈,从而使附着的管路产生大幅度的跳动。

图6 测点布置示意图

图7 现场测点布置图

2.3 原因分析

制动器高度440mm,安装底座高度625mm,使得制动风闸表面到机架上臂板面的距离达到了1065mm。如图9所示,在切向制动摩擦力的作用下,产生了较大的绕机架上臂板转动的弯矩。然而,制动器底座下方的加强筋板支撑刚度较弱,从而导致了制动器像“钟摆”一样侧向摆动。

图8 现场实测振动波形图(改造前)

图9 制动器振动示意图(改造前)

综合上述分析,过高的制动器底座和较弱的加强筋板刚度是引起摆振的主要原因。

3 结构加固方案

要改善制动工况的振动问题,关键是要减小制动器的切向变形。根据原因分析,可以采取两个途径,一是降低制动器安装底座的高度,二是提高加强筋板的抗弯刚度。

调整安装座的高度,在机组投运阶段已不可能,所以只能在提高抗弯刚度方面寻找对策。

3.1 在单个支臂内进行加固

为了不对下机架周边的管路及辅助设备造成干涉,优先考虑在单个支臂内采取加固措施。将原先加强筋板的高度增加到和支臂等高,解析得到切向位移分布如图10(a)所示,最大切向位移为1.21mm,降低到了原结构3.25mm的37%。但是,该方案的缺点是焊接量较大,实施困难,可行性不高。

类似地,在加强筋板与下臂板之间焊接觃格为Φ140×10mm的补强钢管,解析得到切向位移分布如图10(b)所示,最大切向位移为1.41mm,降低到了原结构的43%。

图10 加强筋板补强措施比较

由对比可知,上述两个方案的效果相当,但是,补强钢管的方案对原结构的焊接影响最小,操作起来更方便。所以,优先采取焊接钢管的补强措施。

3.2 在支臂之间进行加固

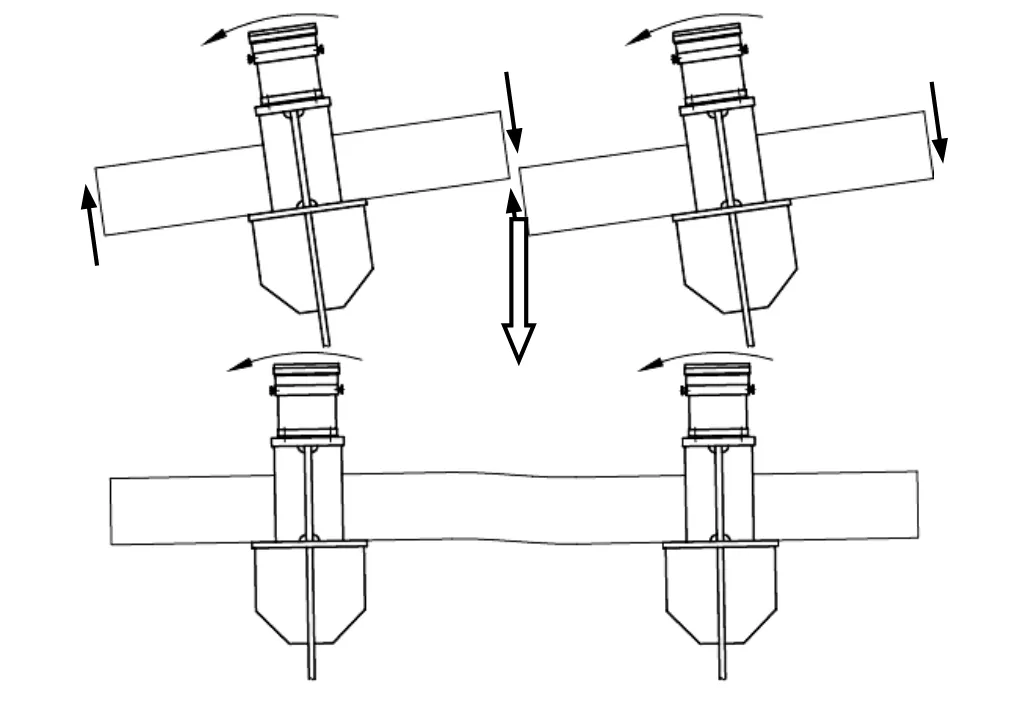

如图11所示,在支臂之间设置补强板,使相邻制动器座“手拉手”地连在一起。在制动器摆动过程中,补强连接板会在相邻制动器间产生限制转动的反力矩,从而减小转动的角度,降低侧向振动的幅度。

解析得到最终加固结构的变形情况如图12所示。制动器最大切向变形0.69mm,风闸表面轴向变形高差0.07mm。最终结构的固有频率为17.3Hz,相对于原结构的14.4Hz,提高了20%左右。

图11 支臂间加固效果示意图

对最终采用结构的加固效果也进行了现场测量。与改造前测点布置方式一致,测得的各点振动响应曲线如图13所示。由测试结果可以看出,相对于改造之前,不仅振动平衡位置的变形值降低明显,而且振动的峰峰值也大幅地得到下降。由此,也可以看出,固有频率越高,振动峰峰值越小;反之,峰峰值就越大。

图12 最终加固结构的切向变形和轴向变形

图13 现场实测振动波形图(改造后)

减振改造后下机架在制动停机过程,各测点位置实测变形值与有限元解析计算值对比如表2所示。

表2 实测变形值与解析计算值对比(改造后)

解析结果与实测数据近乎一致。

下机架在对制动器底座进行适当加固之后,在停机过程中,制动器运行平稳、制动噪声很小,达到了预期的改造效果。

4 结语

在该电站发电机下机架的设计过程中,为了增大推力轴承的检修空间,采用了具有较大高度的支腿形式的制动器底座,导致在制动过程中,发生了比预想更大的振动。

通过有限元解析研究,得出了发电机下机架在制动过程中剧烈振动的原因:过高的制动器底座和较弱的加强筋板支撑刚度。在对各种加固方案定量比较的基础上,筛选出了最终的改造措施,取得了较好的减振效果。

在与现场实测数据的对比分析中,也可以看到有限元解析结果的高度准确性,对最终的改造效果做到了很好的预判。

审稿人:吕桂萍

Vibration Analysis of Semi Umbrella Hydro generator Lower Bracket in the Braking Process

WANG Xiaofang, WANG Hui

(Toshiba Hydro Power (Hangzhou) Co., Ltd., Hangzhou 310020, China)

Aiming at the violent vibration of a semi umbrella hydro generator lower bracket in the braking process, the finite analysis and field test have been carried out and find that the brake base support rigidity is the main reason that cause vibration. Through the finite element analytical comparison, the feasible reinforcement scheme is put into effect and good result is achieved.

hydro generator; lower bracket; braking process; vibration; FEM

TM312

A

1000-3983(2015)06-0027-05

2014-08-12

汪小芳(1978-),男,2004年毕业于浙江大学固体力学专业,硕士,主要从事水轮发电机设计和有限元解析工作,高级工程师。