高能压装炸药部件裂纹损伤及防治措施

2015-07-01杨宝刚陈学平

杨宝刚,兰 琼,陈学平,韩 超,刘 鹏

(中国工程物理研究院化工材料研究所,四川绵阳 621900)

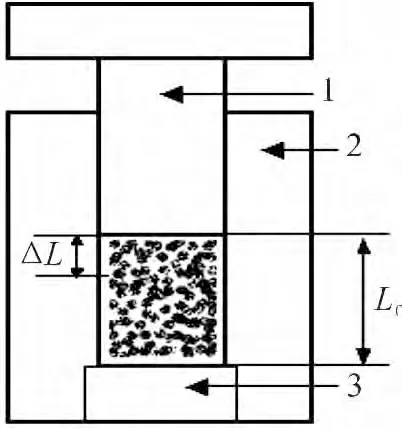

随着科技的发展,炸药在人类生活各个领域的应用越来越广泛,而这些应用大多基于其爆破和毁伤能力。目前,国防领域应用最为广泛的是混合炸药,其通常由单质炸药和添加剂等混合而成[1]。其中,压制成型因其同时具有材料利用率高、劳动生产率高、生产成本低、工艺线路简单,少切削或无切削加工、适于大批量生产等特点,已成为炸药件生产工艺中最为重要的成型方式之一[2]。炸药粉末成型时,压力经模冲传传向粉末颗粒,使其在模腔内发生变形和形成具有一定强度的坯体。然而,由于原材料、压制工艺及后处理等因素,炸药成型坯体经常产生微裂纹这一现象却一直困扰着相关研究人员。目前,关于裂纹的文献,大都是针对关于金属粉末冶金成型[3-8],而对于炸药压坯裂纹成因分析,更是凤毛麟角。此外,微裂纹等损伤的存在会对炸药部件的毁伤性能及安全性等产生不利影响,还可能使炸药部件的剩余寿命缩短和库存可靠性降低[9]。本文以造型粉压制成型各工序为研究对象,分析了压坯裂纹成因并提出了相应的防治措施。如图1 所示为炸药粉末单项压制成型示意图。其中,L0和ΔL 分别是炸药粉末装填的初始高度和其压缩位移,1 为压头,2 为套筒,3 为底座。

图1 炸药粉末压制成型示意图

1 造型粉引发的裂纹

1.1 造型粉的硬度

一般而言,要获得相同密度的炸药部件,低硬度造型粉的成型压力要比高硬度造型粉小得多。这是由于在相同外界载荷作用下,低硬度造型粉更易产生较大变形,有利于增大颗粒间的接触面积,因而压制成型后坯体的密度和力学性能均有所提高。采用温压成型是一种有效降低造型粉硬度的有效措施之一,有助于提高其成型性和降低裂纹出现的几率。

1.2 粉体粒度

造型粉的粒度组成是影响其成型性能的重要参数之一。陈鹏万等[10]指出造型粉粒度分布窄的的压制成型药柱易出现裂纹,粒度分布宽的则不易出现裂纹。通常造型粉粒度越细,颗粒间的摩擦力就越大,导致了压制压力在从外表面向压坯中心传递过程中的损失加剧,进而在炸药件内部形成密度梯度,其是导致炸药件产生裂纹的重要原因之一[11,12]。而防止的措施是使炸药粉末的粒度组成多样化。采用颗粒级配时密度的变化虽然只有1%,但压缩强度却提高了80%。目前,国外已定型炸药的主体炸药几乎都采用颗粒级配的方式,通常大颗粒占75%,小颗粒占25%[13]。从细观结构讲,当颗粒细化并采用颗粒级配时,接触点增加,应力更加平均化,接触应力减小,内应力和初始损伤也将减小,这样材料的力学性能才会相应提高。

1.3 黏结剂

高聚物粘结炸药(Polymer Bonded Explosive,PBX)是一种以高聚物粘结剂为连续相、高能炸药为分散相的高能固体炸药,具有高爆炸能量和低感度等优点,在国防工业领域具有广泛的用途[14]。在炸药粉末造粒过程中添加粘结剂,主要是为了在成型过程中,使聚集在一起的相邻颗粒表面间产生最佳的黏结力,起到降低成型压力和提高压坯密度的效果,最终减少或者避免了压坯产生裂纹的可能性。董军等[15]发现由聚异丁烯与硬脂酸组成的黏结剂体系,通过调整增塑剂的加入量改善含铝炸药造型粉的进药速度和下落后的堆积密度,可制备出更为适合分步压装工艺的炸药造型粉。梁华琼等[16]对以黑索金(RDX)为基的两种PBX 材料进行压制实验,发现丙烯腈丙烯酸酯与RDX 的黏结可以达到最佳状态。

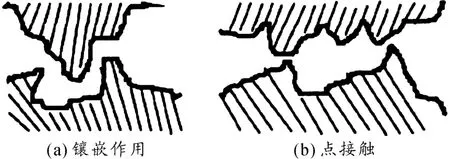

压制过程中造型粉的粘结是因为粘结剂渗透到相邻颗粒表面的沟痕会孔隙中并经过固化后产生的啮合力,如图2所示[17]。其中,图2(a)为镶嵌作用和图2(b)是个别点接触。压力作用下接触点处会产生塑性变形,使接触区域增大,从而使界面上相邻颗粒分子相互作用的数目增多,导致粘结力增大。

图2 不同形貌造型粉颗粒表面接触状态

2 压制成型过程中裂纹的产生

2.1 装药方式造成的裂纹

造型粉装填模具的方式主要包括自然装填、人工振实和机械振实,且其装药密度依次增大。需要指出的是,无论采用哪种装填方式以,所得造型粉在模具里的充填密度都不可能是完全均匀的[18]。由于这种局部装药密度的不均匀导致模腔内造型粉颗粒的压制力学行为不一致,从而增加了成型后压坯产生裂纹的可能性。

2.2 压制时间

在保压阶段,造型粉的致密化过程主要包括3 种方式:充填、颗粒的变形和破碎。一般来说,较长的压制时间不仅有利于造型粉完成充足的致密化行为,使得炸药部件更加密实,而且可以使压制压力传递充分,从而有利于提高炸药部件密度和强度,因而其产生裂纹的几率也相应下降[19]。

2.3 泄压速率

在造型粉压制成型中,泄压速是一个至关重要的工艺参数。过快的泄压速率会导致蓄积于已成型的炸药部件内的弹性后效在极短的时间内迅速释放,导致炸药部件某些颗粒啮合薄弱的部位遭致破坏,进而萌生裂纹甚至破坏性的宏观断裂。

2.4 其他工艺条件

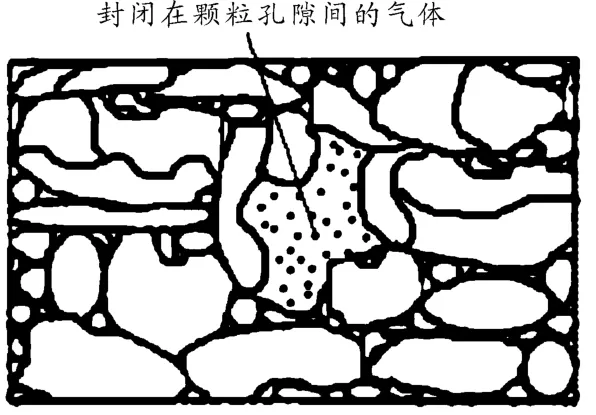

造型粉预热温度和模药组合真空度也对炸药压坯性能有着重要影响。造型粉预热的目的主要是为了使炸药颗粒表面包覆的粘结剂层发生软化,其有利于在压制过程中炸药颗粒间相互充分啮合,从而有效降低或减少裂纹产生的几率和改善炸药部件的质量。造型粉以松散状态装入模具后,炸药颗粒间的孔隙充填着空气。如果这些气体在成型前不经过预先抽空,泄压时这些被压缩的高压气体就必定要膨胀。封闭空隙内的高压气体可能会破坏造型粉颗粒间的机械啮合,引发炸药部件内部产生裂纹,如图3 所示。此外,被压缩的高温、高压气体在炸药压制成型过程中极易形成“热点”,这也将对炸药精密成型作业过程带来极大的安全隐患。因此对造型粉进行充分预热和尽可能低的模药组合真空度都将有利于防止裂纹的产生。

图3 封闭的高压气体使颗粒间的粘结破裂

3 脱模过程引发的裂纹

在生产实际中,当卸除压制压力后,为了是炸药部件从钢模中脱出,一般需要施加一定的压力,这个压力就是脱模力。造型粉在成型过程中其压坯表面的的粉末剧烈塑性变形往往容易与模壁发生黏连,这就导致了脱模难度的加大,因而炸药部件某些强度不高的地方在脱模过程产生裂纹[20]。一般情况下,加入合适的的润滑剂是降低炸药部件脱模力的有效手段之一,从而有利于降低或者避免其在脱模过程中产生裂纹的可能性。

4 弹性后效造成的裂纹

所谓弹性后效是指卸除压制压力和将炸药部件顶出钢模之后,由于内应力的作用,炸药部件发生弹性膨胀的现象[21]。造型粉在压制成型过程中同时发生弹性变形和塑像变形,从而在炸药部件内部蓄积起很大的弹性势能(又称之为内应力),其力图阻止造型粉致密化。一旦外加载荷卸除后,炸药部件将发生不可逆的弹性膨胀,这种弹性膨胀将导致其内部强度薄弱的地方颗粒间发生脱粘、裂纹甚至开裂,因而在压制完成泄压和后处理工艺中,应该使弹性后效尽可能缓慢而又均匀的释放。

5 其他因素

5.1 温度冲击可能造成的裂纹

随着军事变革的日新月异,炸药部件的整装存储和交付成为主流,这就对炸药部件的综合性能提出了更高的要求。而环境温度冲击将会使炸药部件产生裂纹,进而直接影响武器系统的毁伤效能。尹俊婷等[22]对压制成型PBX 进行了温度冲击损伤实验,结果表明温度冲击、低温存储和冲击实验会导致炸药部件产生裂纹。李敬明等[23]对TATB 基PBX 炸药进行了-40 ~+75℃的热冲击循环试验,实验发现循环热应力会使炸药部件的力学性能降低。

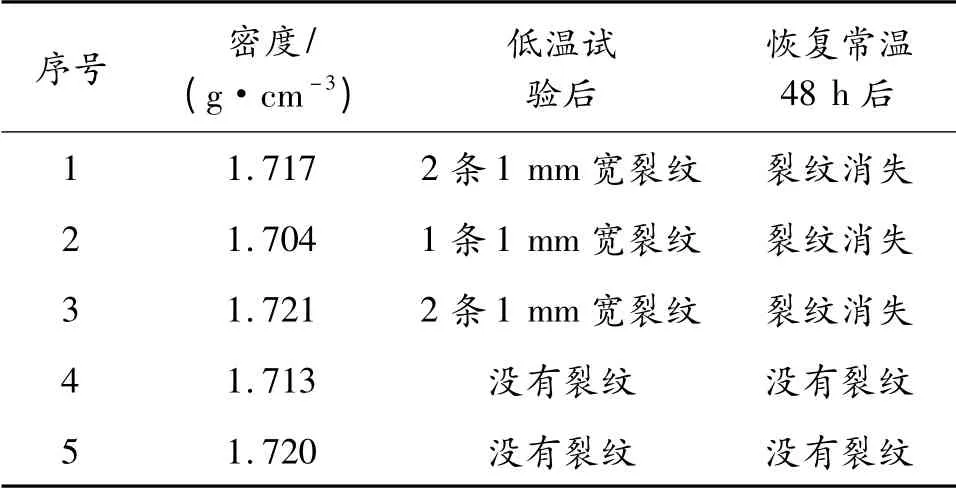

周栋等[24]指出随着冲击能量增加,炸药部件所承受的温度效应愈发显著,其损伤机制从纯物理损伤向化学损伤过度。田勇等[25]研究结果表明:在一定的热冲击温度差范围内,PBX 试样的热冲击裂纹损伤程度随着热冲击温度差的增加而加剧,且损伤破坏率随着热冲击温度差的增加而增加。相对而言,由于金属粉末冶金过程还有后续烧结环节,因此环境温度对其压坯质量的影响考虑得不多。刘瑞鹏[26]等发现低温加载时含铝炸药部件易萌生裂纹,单独的高温加载其通常不会产生裂纹,热循环温度冲击将会加剧裂纹损伤(如裂纹尺寸变宽等)。表1 为炸药压坯低温环境试验结果。

表1 炸药压坯低温环境试验结果

5.2 外加载荷造成的裂纹

在武器系统中,炸药件要承受一定外加载荷,这也是其产生裂纹的原因之一。当炸药压坯所承受的外界载荷大于其拉伸或压缩强度其将会萌生裂纹,进而裂纹扩展,以致炸药压坯整体开裂。李俊玲等[27]利用高速摄影和数字相关分析技术对PBX 的拉伸断裂损伤进行了分析,结果表明裂纹萌生的机制为粗大的晶体颗粒会断裂,细小的晶体颗粒发生界面脱粘。周栋等[24,28]结合数值模拟和冲击实验等获得了PBX 微裂纹扩展速度方程。Liu 等[29]于研究了热-力偶尔作用对PBX 模拟材料的开裂行为,结果发现随着温度的上升压坯的强度不断降低。需要指出的是,长时间作用的较小外界载荷会使炸药压坯发生疲劳蠕变,从而也会引发裂纹损伤。

6 裂纹愈合

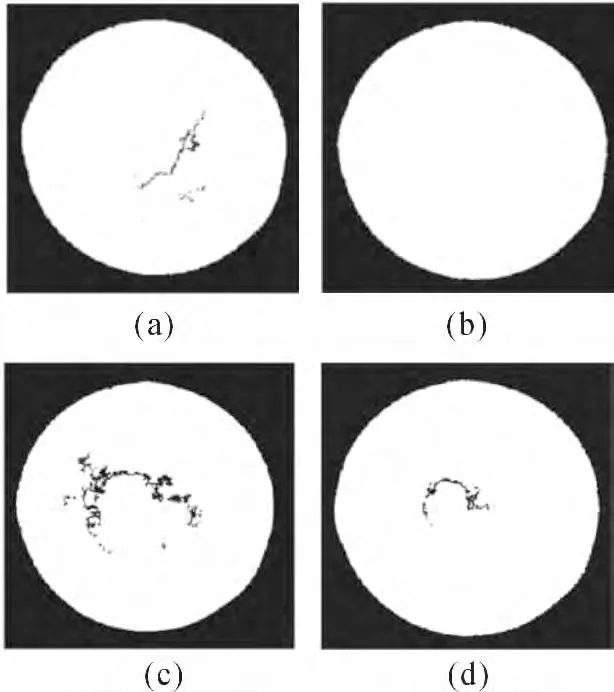

早在19 世纪20年代,Griffith 就指出材料断裂虽不是一个可逆的过程,但若裂纹很小,则对材料进行高温热处理,通过热激活使裂纹面上原子处于相互作用的区域内,可能实现裂纹的愈合[30,31]。在炸药后处理技术研究过程中,发现了一些可以改善炸药件内部质量,提高力学性能,愈合初始损伤的实验方法。20 世纪70年代初,美国劳伦斯利弗摩尔国家实验室的Harrell 等[32]人对Bartherm 处理方法进行过研究,观察到了成型PBX 炸药件宏观性能(密度及密度均匀性、力学性能、尺寸稳定性等)的改善效果。田勇等[33]人采用超声方法研究了热处理对PBX 内部质量的影响,结果表明适当的热处理可以改进PBX 的内部质量。兰琼等[34,35]近来报道热—力耦合作用可使1 mm 宽度以下的裂纹实现较好的愈合效果,这也进一步拓宽了含能材料裂纹损伤防治的研究思路,如图4 所示。但是,PBX 是一种含能敏感和晶体颗粒高度填充的复合材料,其材料本身的性能和损伤形成机理等与其他材料有很大的区别,工程材料愈合研究领域所采取的多种方法及研究所得的理论是否适用于炸药材料,需要开展进一步的深入分析和研究。

图4 温压时效处理前后裂纹区CT 切片

7 结论

本文针对炸药压制成型过程的可能导致压坯出现裂纹的原因进行了分析,进而提出了针对性防治措施。需要指出的是,近来有关炸药裂纹损伤机理的研究在国内外已取得一定的进展。随着计算机技术的迅猛发展,通过数值模拟预测裂纹萌生的规律,从而制定出合理的防治措施是未来压装炸药件质量提高的最为有效的方法之一。探索适合于PBX 含能材料的细观力学模型,对于从机理上理解炸药的裂纹损伤及其愈合将具有重要意义。

[1]Xiao J J,Huang H,Li J S,et al. Computation of interface interactions and mechanical properties of HMX-based PBX with Estane 5703 from atomic simulation[J].Journal of Materials Science,2008,43 (17):5685-5691.

[2]黄培云. 粉末冶金原理[M]. 北京:冶金工业出版社,1997.

[3]Hernández J A,Oliver J,Cante J C,et al.Numerical modeling of crack formation in powder forming processes[J].International Journal of Solids and Structures,2011,48(2):292-316.

[4]McDonald S A,Motazedian F,Cocks A C F.Shear cracking in an Al powder compact studied by X-ray microtomography[J].Materials Science and Engineering A,2009,508(1 -2):64-70.

[5]Yang H Q,Bao R,Zhang J Y,et al.Crack growth behaviour of a nickel-based powder metallurgy superalloy under elevated temperature[J]. International Journal of Fatigue 2011,33 (4):632-641.

[6]Huang J C,Shin C S,Chan S L I,et al.Effect of temper,specimen orientation and test temperature on tensile and fatigue properties of wrought and PM AA6061-alloys[J].2004,26(7):691-703.

[7]Wang L,Yao G C,Liu Y H,et al,Study on Crack-like Pores of Al Foams Made via the Powder-Metallurgy Route[J].Advanced Engineering Materials,2010,12(1-2):50-53.

[8]Torres Y,Rodriguez S,Mateo A,et al. Fatigue behavior of powder metallurgy high-speed steels:fatigue limit prediction using a crack growth threshold-based approach[J].Materials Science & Engineering A,2004,387-389:501-504.

[9]陈鹏万,黄风雷.含能材料损伤理论及应用[M].北京:北京理工大学出版社,2006.

[10]陈鹏万,丁雁生,陈力.含能材料装药的损伤及力学性能研究进展[J].力学进展,2002,32(2):212-222.

[11]Siviour C R,Gifford M J,Walleys M,et al. Particle size effects on the mechanical properties of a polymer bonded explosive[J].Journal of materials science,2004,39:1255-1258.

[12]马福康.静压技术[M].北京:冶金工业出版社,1991.

[13]孙业斌,惠君明,曹欣茂.军用混合炸药[M].北京:兵器工业出版社,1995.

[14]Zhou Z B,Chen P W,Duan Z P.Comparative study of the fracture toughness determination of a polymer-bonded explosive simulant[J].Engineering fracture mechanics,2011,78(17):2991-2997.

[15]董军,赵省向,韩仲熙.黏结剂对含铝炸药造型粉流散性和堆积密度的影响[J]. 火炸药学报,2009,32(4):54-59.

[16]梁华琼,雍炼,唐常良.RDX 为基的PBX 炸药压制过程损伤形成研究[J].含能材料,2009,17(6):713-716.

[17]王红彦,张树海.造型粉的制备的粘结理论[J].山西化工,2008,28(2):30-32.

[18]韩凤麟.粉末冶金零件压制成型中裂纹的成因与对策[J].粉末冶金技术,1999,17(4):209-215.

[19]Oyane M,Shima S,Kono Y.Theory of plasticity for porous metals[J]. Bull Japan society of Mechanical Engineering,1973,16(99):1254-1262.

[20]董林峰,李从心.粉末冶金零件成型脱模过程中形成的裂纹[J].汽车工艺材料,2000(12):38-40.

[21]范钦珊.材料力学[M].北京:清华大学出版社,2004.

[22]尹俊婷,袁宝慧,牛鹏俊.炸药损伤及损伤炸药环境适应性的实验研究[J].火炸药学报,2008,31(2):78-80.

[23]李敬明,温茂萍,黄毅民.热循环对TATB 基高聚物粘结炸药性能的影响研究[J]. 含能材料,2005,13(4):208-210.

[24]周栋,黄风雷,姚惠生.PBX 炸药细观损伤的实验研究[J].火炸药学报,2007,30(3):16-18.

[25]田勇,张伟斌,温茂萍.JOB-9003 高聚物粘结炸药热冲击损伤破坏相关性研究[J].含能材料,2004,12(3):174-177.

[26]刘瑞鹏,王世英,王淑萍..环境温度对含铝炸药装药裂纹的影响研究[J].火工品,2012(3):30-33.

[27]李俊玲,傅华,谭多望.PBX 炸药的拉伸断裂损伤分析[J].爆炸与冲击,2011,31(6):624-629.

[28]周栋,黄风雷,姚惠生.PBX 炸药粘弹性损伤本构关系研究[J].北京理工大学学报,2007,27(11):945-960.

[29]Liu Z W,Xie H M,Li K X,et al.Fracture behavior of PBX simulation subject to combined thermal and mechanical loads[J].Polymer Testing,2009,28(6):627-635.

[30]Toohey K S,Sottos N R,Lewis J A,et al.Self-Healing Materials with Microvascular Networks[J]. Nature Materials,2007(6):581-585.

[31]Chen X X,Madam,K One,et al.Procedures developed for self-repair of polymer matrix composite materials[J]. Science,2002,295:1698-1720.

[32]Harrell D. Bartherm processing of small LX-14 pressings[R].MHSMP-75-20F,1975,1-3.

[33]田勇,张伟斌,李敬明.采用超声波特性参量研究PBX炸药的热处理[J].含能材料,2006,14(1):53-55.

[34]兰琼,韩超,雍炼.低压热处理对PBX 炸药件密度及内部质量的影响[J].含能材料,2008.16(2):185-187.

[35]兰琼,戴斌,杨白凤.温压时效处理PBX 内部裂纹愈合现象研究[J].含能材料,2013,21(2):205-208.