基于AMESim 的液压举升系统特性研究

2015-07-01郭亚军

严 诺,郭亚军,王 虎

(中国电子科技集团公司第38 研究所,合肥 230088)

机动式雷达为了避免低矮障碍物对天线的遮蔽,一般都举升到一定高度,在运动过程中,可靠且平稳的机构动作状态是最基本的要求[1-3]。随着液压元件的快速革新,国内液压举升机构已从小天线雷达的架设发展到大阵面雷达的折叠、举升等多种动作时序。本文通过某大吨位雷达液压驱动举升方式的分析,通过计算,确定了油缸的关键参数,经过AMESim 的机液仿真[4-5]表明了该液压系统可使举升运行平稳,具有一定参考价值。

1 举升受力分析

雷达举升的状态分为两种:一种是水平的初始状态,一种是到位的垂直状态。初始状态由于重力的力臂最长,所以力矩较大。垂直状态虽然力臂减小,但是受到风载的影响,所以必须对这两种极端状态进行受力分析,选取液压缸的关键参数。

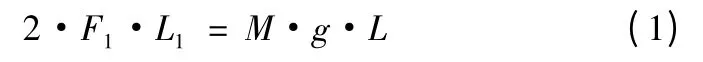

1)初始状态:初始状态如图1 所示。

图1 初始状态

对转轴O 取矩,根据力矩平衡可得

式(1)中:F1为液压缸的推力(N);M 为天线及附件重,取6 000 kg;g 取9.8 N/kg;L1取362 mm;L 取1 253 mm。

代入式(1),可得:F1=101 763 N

根据油缸载荷情况,综合考虑重量、液压元件的性能、可靠性、安全性、外形匹配的美观性及成本等因素,选择液压油的最高工作压力为P=16 MPa。

计算油缸缸径D

式(2)中:F 为液压缸的推力;P 为液压油的工作压力;代入式(2),计算得油缸直径,查手册[6]取D=100 mm。

计算活塞杆直径d

代入式(3),计算得相应活塞杆直径,查手册[6],取d =70 mm。

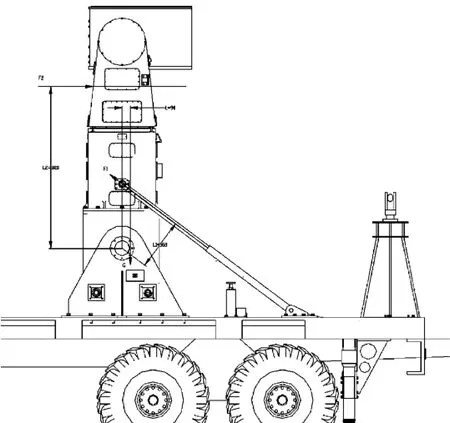

2)到位状态:到位状态如图2 所示。

图2 到位状态

举升到90°时,考虑到上背面的风力影响,液压缸受到风力和天线重力的合力作用。由25 m/s 风速下上背架的风力为F2=2t。

同理计算,L=94,L1=568,L2=1 820 mm。

计算得,F1=36 907 N,小于初始状态油缸负载101 763 N。因此,油缸参数选择按初始状态负载计算。经计算液压缸基本参数取值如表1 所示。

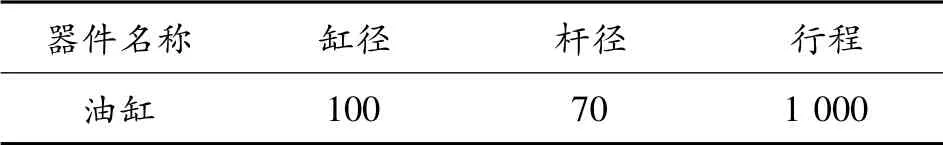

表1 液压缸主要参数mm

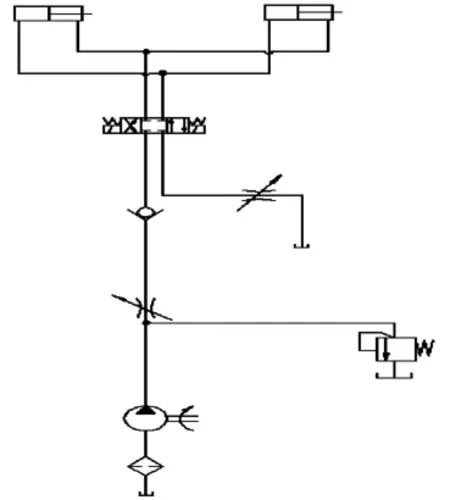

2 液压系统设计

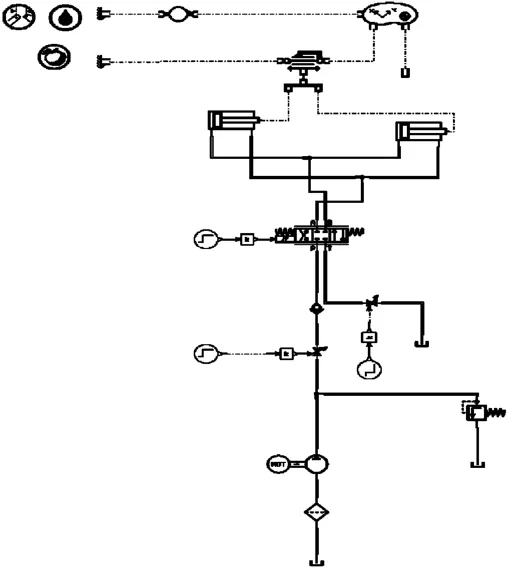

液压缸到位后,都会有活塞与缸体的碰撞,容易造成缸体的振动,所以液压系统设计必须缓冲这种冲击,减小对缸体的损坏。本文采用在主回路和回油路上增加节流阀的方式克服这种振动,由于举升机构有机械锁死机构,所以液压图中不增加锁紧部分,液压原理如图3 所示。

图3 液压系统原理

3 AMESim 仿真建模

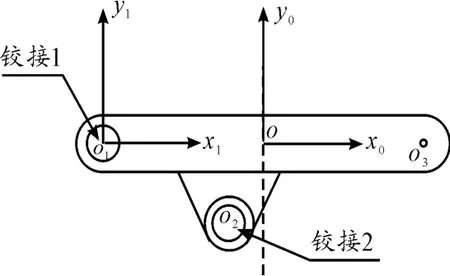

3.1 举升机构建模

举升机构简化模型如图4 所示,O1点与雷达车底盘相连,O2点与液压缸活塞杆相连,O 点为重心点,仿真模型[7-8]如图5 所示。

图4 机构简化示意图

图5 机构仿真模型

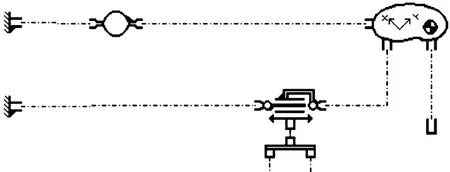

3.2 举升系统液压模型

利用AMESim 平面机械库,构建雷达举升受力模型,利用液压库搭建液压系统原理图。系统模型如图6 所示。

图6 举升液压系统模型

4 仿真分析

由于雷达举升时油缸与水平的夹角是变化的,所以液压受力也是变化。系统的控制信号为40 mA,工作压力为16 MPa,等效刚度为106 N/mm,等效阻尼为105 N/(mm·s-1),最大阻尼距离为0.001 mm。系统主要参数见表1 所示。

图7 为液压缸的压力变化和输出力的变化曲线图。从仿真可以看出,通过三位四通阀的开启和关闭,雷达举升机构从初始角度为水平的状态到垂直状态,液压缸活塞杆做伸出动作,油缸曲线变化无明显突变,符合设计要求。

图7 油缸推力变化

5 结论

本文从雷达举升结构设计、受力分析等方面进行了详细研究,提出了液压驱动方案,通过AMESim 软件建立了举升机构与液压系统的仿真模型,对液压缸主要参数特性进行了分析,仿真结果表明该液压系统达到设计要求,为雷达举升机构的工程实施及应用有一定的参考价值。

[1]卫国爱,亓迎川,许平勇,等.雷达天线举升机构液压驱动系统的设计[J].空军雷达学院学报,2006,20(3):1-8.

[2]冯华伟. 汽车举升机液系统设计[J]. 烟台大学学报,2007,20(4):309-311.

[3]许平勇,潘玉龙,卫国爱,等.车载雷达天线升降机构液压系统的设计[J].液压与气动,2004(4):25-26.

[4]谢建,罗治军,田桂,等.基于AMESim 的导弹起竖系统建模与仿真[J].流体传动与控制,2009,5(6):13-15.

[5]余佑官,龚国芳,胡国良.AMESim 仿真技术及其在液压系统中的应用[J].液压气动与密封,2005(3):28-30.

[6]张岚,弓海霞,刘宇辉.新编实用液压技术手册[M].北京:人民邮电出版社,2008.

[7]丁继斌.基于AMESim 的XZ5110 型后装压缩式垃圾车装填机构滑板反馈控制仿真研究[J]. 机床与液压,2010,38(1):113-115.

[8]王伟,傅新,谢海波,等.基于AMESim 的液压并联机构建模及耦合特性仿真[J].浙江大学学报:工学版,2007,5(4):430-433.