薄板5A06铝合金VPPA焊缝的补焊性能

2015-07-01田志杰刘京威熊林玉许春芳刘琦辉

田志杰,刘京威,熊林玉,赵 燕,许春芳,刘琦辉

(首都航天机械公司,北京 100076)

薄板5A06铝合金VPPA焊缝的补焊性能

田志杰,刘京威,熊林玉,赵 燕,许春芳,刘琦辉

(首都航天机械公司,北京 100076)

针对薄板铝合金穿孔型变极性等离子焊接可能产生的背面咬边、沟槽等缺陷,进行了手工TIG补焊,分析了3mm厚5A06铝合金补焊接头的拉伸性能。结果表明,采用手工方法补焊沟槽缺陷时,补焊接头强度比原始焊缝强度平均值有所降低;采用手工方法补焊等离子弧焊缝长距离咬边时,尽管咬边补焊加剧了强化相的偏析、晶粒的粗化,但是焊趾处经过重熔后,提升了接头整体强度值。

沟槽;补焊;5A06铝合金

5A06铝合金是航天工业应用较广的材料,由于其具有极强的氧化能力、热导率大、膨胀系数大、液态时溶解氢的能力强等特点,焊接时,易在焊缝及热影响区中形成各种焊接缺陷,焊接接头强度不高[1]。采用变极性钨极氩弧焊(VPTIG)、激光焊等工艺,5A06铝合金焊接接头抗拉强度σb分别可达到母材金属的90%[2-3]。熔焊时,由于热循环作用,热影响区内基材中强化相的析出和晶粒粗化导致其仍是接头最脆弱部分[4-5]。

变极性等离子弧(VPPA)兼有等离子弧和变极性两个特征,既能够满足交流焊接的阴极清理作用,又能够将钨极的烧损降到最低。采用VPPA进行3mm厚5A06铝合金薄板的焊接,既能减少焊接气孔又能降低焊接变形。但在此种情况下,焊接参数区间较小,参数控制不当容易产生切割,会在焊缝背面因反抽形成低于母材表面的长距离咬边和短距离沟槽缺陷点。

对不合格焊缝进行修复和补焊时,随着补焊热循环次数的增加,铝合金接头的抗拉强度相应降低,焊缝热影响区的软化作用更加明显,由补焊引起的塑性应变与原焊缝相叠加使焊缝的拘束度增大,横向和纵向的残余应力升高,已凝固的固态金属冷却收缩对最后凝固共晶成分液体产生拉应力作用,导致裂纹的产生[6-8]。确定合理的补焊工艺对产品生产具有十分重要的现实意义。

1 试验

1.1 试验材料

试验板材为3mm厚 5A06铝合金,长度250mm,宽度150mm,其化学成分列于表1。焊丝为5B06光亮焊丝,焊丝直径Φ1.6mm;保护气及等离子气采用高纯氩气,纯度为99.999%。

表1 5A06及 5B06铝合金主要成分(wt./%)

1.2 试验设备

变极性等离子焊接电源,正、负半波电流在额定电流值范围内任意调节,正、负半波电流作用时间也可任意调节。电流输出能力为500A,交流频率调节范围1~500Hz;等离子焊枪型号为美国飞马特PWM300。

补焊采用手工TIG方式,焊机采用Dynasty700变极性焊接电源,满足工件焊接输入电流5~600A,具有AC Waveshape(基础交流波形控制)、POLARITY(极性控制)、PROCESS(起弧方式控制)、OUTPUT(输出控制)、PULSER(调制脉冲控制)、SEQUENCER(起弧、熄弧过程电流递增和衰减控制过程)、GAS/DIG(提前送气、延迟断气控制)可调功能。

2 试验过程

2.1 焊前准备

将试验材料除去包铝层,用棉纱浸120#汽油擦拭除油,用剪板机切割板材成250mm×150mm规格的试板。采用化学表面处理方法对试板表面清理,化铣介质及浓度为,氢氧化钠为90~220 kg/m3,金属铝离子含量为20~80 kg/m3。

焊接前,用刮刀刮去表面氧化膜,露出金属光泽。

由于等离子射流的穿透力较强,在进行穿孔焊接时,其接头设计采用不开坡口的对接形式。

2.2 试验参数

变极性等离子穿孔焊接时,影响穿孔稳定性和焊缝成形的因素很多,其中最为明显的参数是焊接电流、离子气流量、送丝速度及钨极类型等[9]。VPPA焊接时采用的参数见表2,手工TIG补焊参数见表3。

表2 VPPA焊接参数表

2.3 补焊焊缝的设计

当薄板焊缝出现咬边、沟槽时,需要对其进行修补。针对沟槽缺陷位置,利用铣刀刨坑方式,剔除焊缝材料,准确查找到缺陷位置。对于长距离咬边缺陷,将咬边处铣削圆滑,加工出宽度深度均匀一致的沟槽,缺陷排除后,用TIG工艺进行补焊,补焊示意图如图1。

图1 焊接接头补焊示意图Fig.1 Repair welding diagram

2.4 补焊焊缝拉伸试样

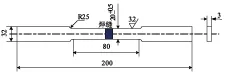

参照GB/T 228.1-2010金属材料(拉伸试验 第1部分)纵向拉伸试件的取样,取宽度为20mm的包含焊缝区、热影响区、补焊区及母材的试件(图2),通过试验确定焊接接头的抗拉强度。

图2 拉伸试样加工图Fig.2 Tensile test sample dimensions

3 试验结果与分析

3.1 等离子焊缝形貌

对两块焊接试片的焊缝背面进行形貌检查,部分位置表现为焊趾沟槽和咬边缺陷,其中,52#、54#、55#、57#、61#、63#为VPPA原始无缺陷焊缝,53#、56#、62#、64#为焊趾沟槽气孔夹杂刨坑补焊,65#、66#为咬边。

等离子焊缝熔池液态金属主要受到熔池自身重力、表面张力以及电弧力的作用,这些力决定了熔池的形态以及最后的焊缝成形,依据表2焊接参数,电弧的收缩程度和挺度均很高,穿孔较稳定。焊接过程中,穿孔直径适中(为Φ3.0mm),熔池热量适宜,焊缝正面余高均匀、外观成型较好,但在焊缝背面焊趾处,仍然存在局部缺陷点,形成焊趾沟槽和长距离咬边现象。成型较好的焊缝形貌如图3,焊缝正面宽度为6.5±0.2mm,背面宽度3.5±0.2mm;正面余高1.0mm,背面余高0.7mm。焊缝热影响区(HAZ)横截面如图4所示,焊缝背面焊趾沟槽及咬边现象如图5。由于焊接方式采用立式焊接,变极性等离子弧穿孔周围的液体金属在多种力的共同作用下保持平衡,形成一定形状和尺寸的熔池。熔化金属被排挤在小孔周围,随着焊接的进行,熔化金属沿电弧周围熔池壁向下、向背面流动结晶成形。强烈的穿孔冲刷效应和复杂的熔池金属流动,对薄板成型带来不利影响,当焊缝存在焊接间隙或者错边时,从而在焊缝背面形成不连续的焊趾及咬边等缺陷。

图3 VPPA焊接接头正面、背面Fig.3 Frontal and reverse sides of VPPA welded joint

图4 VPPA HAZ横截面Fig.4 HAZ cross-section of VPPA welded joint

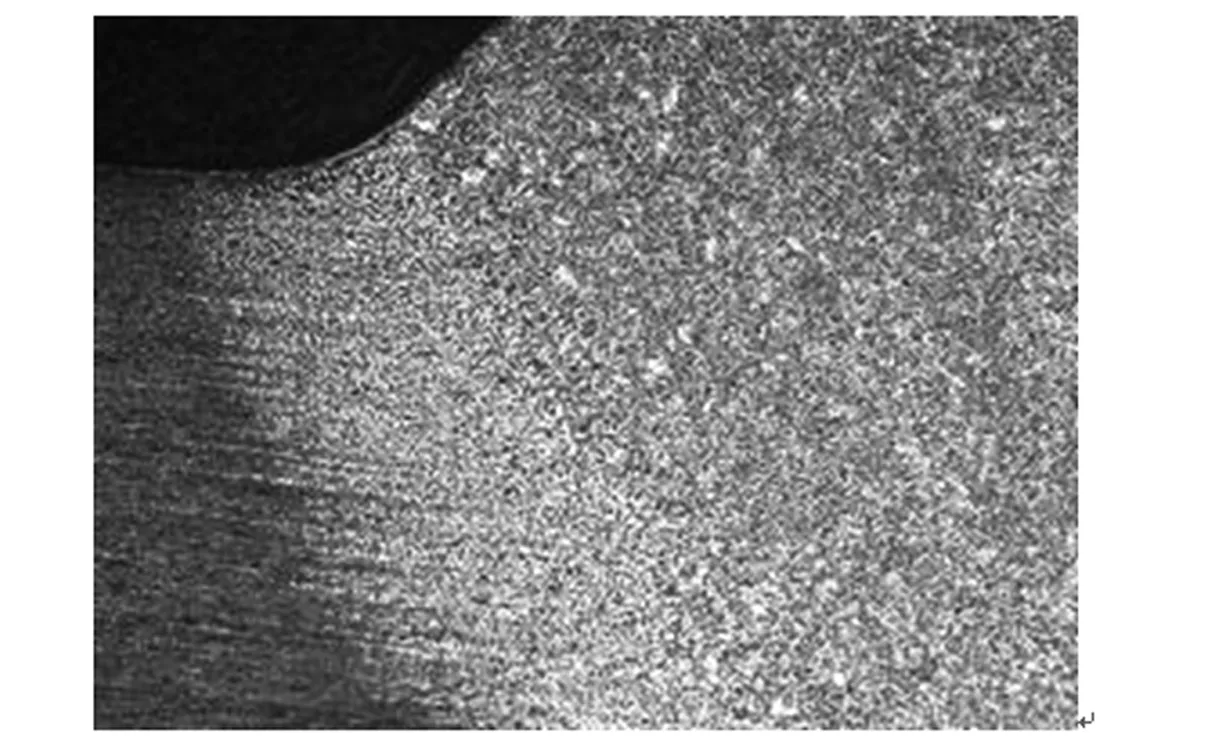

对焊缝金相试样进行宏观分析,从图4、图5可以看出,接头横截面宏观形貌显示出界限分明的熔合区、热影响区及母材区。母材与热影响区过渡带明显,焊接加热过程中在热作用的影响下,焊接热影响区组织比较粗大,并且晶粒大小不均匀[4]。

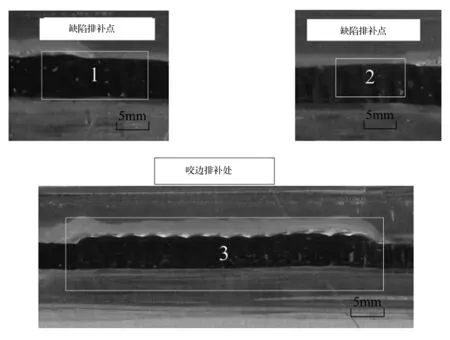

3.2 焊接接头补焊形貌

采用表3参数对焊趾处缺陷进行补焊。利用铣刀刨坑方式排除焊趾沟槽缺陷,将咬边处加工出宽度和深度均匀一致的长距离沟道,缺陷排除后,进行补焊。其中1#、2#为沟槽补焊形貌,3#为咬边缺陷补焊形貌;补焊时,部分焊缝经历了二次重熔结晶,补焊处宽度尺寸有所增大,补焊接头形貌如图6。

图5 VPPA焊接接头缺陷类型Fig.5 Defect types of VPPA welded joints

图6 焊接接头补焊形貌Fig.6 Welded joint appearance after repair

3.3 接头拉伸性能

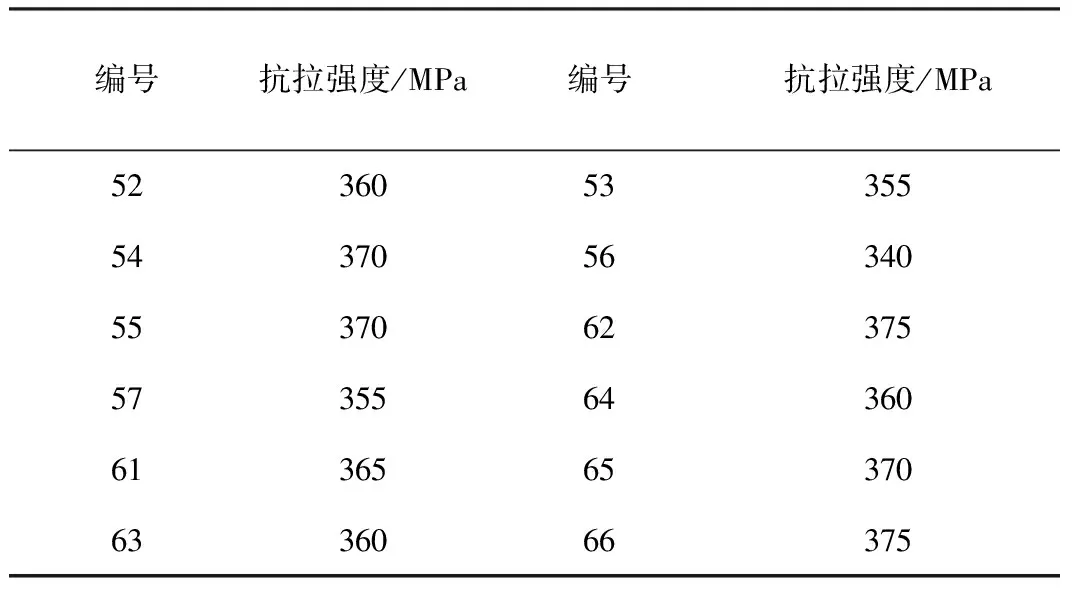

根据图2对焊接试样进行拉伸试验,52#、54#、55#、57#、61#、63#为VPPA原始无缺陷焊缝,53#、56#、62#、64#为焊趾沟槽补焊焊缝,65#、66#为咬边补焊焊缝。焊缝拉伸数据如表4 。

表4 补焊接头拉伸强度

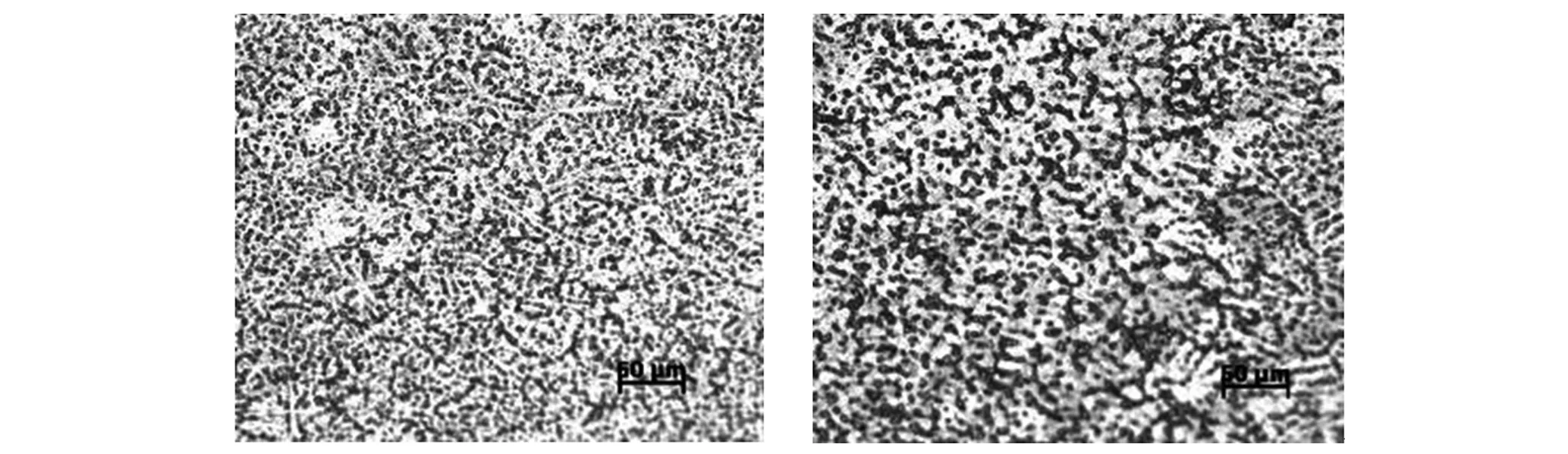

图7为焊缝HAZ补焊前后微观组织,由图7可知,补焊前显微组织为相变重结晶区,无明显方向性,晶粒纤细,析出相弥散分布,组织均匀;补焊后,组织经过二次热处理作用,晶粒长大,析出相增多,呈线状或者带状,组织分布不匀。由于Al-Mg共晶温度为450℃,如果Mg元素不能完全固溶于Al中,在300℃至452℃时,会产生Al-Mg第二相粒子。补焊时,热输入的双重作用,延长Al-Mg共晶体的形成时间,促进了金属化合物的长大。金属熔体由液态变为固态的过程中,α(Al)+β(Mg2Al3)共晶体逐渐偏析聚集、长大,成为金属化合物保留于固态金属之中[10]。

补焊同时,由于焊接加热过程中热作用的影响,焊接热影响区组织比较粗大[4],因此,接头断裂发生在热影响区。接头断裂处有缩颈现象,表明焊接接头韧性较高,如图8所示。

图7 焊缝HAZ补焊前(左)后(右)微观组织 Fig.7 Microstructure of the HAZ in welded joint before (L) and after (R) repair welding

图8 接头拉断形貌 Fig.8 Tensile fracture morphologies of joints

由表4可知,变极性等离子弧焊接头的σb在355~370MPa之间,平均值为363MPa;焊趾沟槽补焊接头的的σb在340~375MPa之间,平均值为357MPa;补焊接头强度比原始焊缝强度平均值低6MPa,53#、56#、64#补焊区强度均有所降低。这一点是由补焊引起的塑性应变与原焊缝相叠加使焊缝的拘束度增大,横向和纵向的残余应力升高[7]以及强化相的偏析等引起的。咬边补焊接头的σb在370~375MPa之间,平均值为373MPa。补焊接头强度比原始焊缝强度平均值高10MPa,表明焊趾处经过重熔后,提升了整体强度值。这是由于尽管咬边补焊加剧了强化相的偏析、晶粒的粗化,但是补焊余高增强了接头强度,同时对焊趾应力进行了二次分布。

4 结论

(1)采用焊接电流75~85A、脉冲频率1.0±0.2Hz、保护气体流量9~12 L/min、AC平衡55%的焊接参数,可以实现穿孔型变极性等离子弧焊缝咬边、沟槽的手工补焊;

(2)采用手工TIG方法补焊等离子弧焊缝短距离焊趾沟槽时,焊缝组织经过二次热处理作用,晶粒长大,组织分布不匀,析出相增多。补焊引起的拘束度增大,残余应力升高,强化相的偏析加强,补焊接头强度比原始焊缝强度平均值有所降低。补焊接头断裂发生在热影响区;

(3)采用手工TIG方法补焊等离子弧焊缝长距离咬边缺陷时,背面补焊距离较长,尽管补焊加剧了强化相的偏析、晶粒的粗化,但是焊趾处经过重熔后,补焊接头强度比原始焊缝强度平均值高,背面焊缝长距离补焊对焊缝拉伸性能有提升作用。

[1] 王继长,向彦君.5A06铝合金薄壁贮箱焊接[J].火箭推进, 2010, (05): 50~53.

[2] 从保强,齐铂金,周兴国等.5A06铝合金超快变换极性VPTIG焊接工艺[J].航空制造技术.2009(5):74~77.

[3] 余阳春,王春明,余圣甫.5A06铝合金的激光填丝焊接头组织与性能[J].激光技术.2010,34(1):34~36,52.

[4] 张红霞,吴广贺,闫志峰等.5A06铝合金及其焊接接头的疲劳断裂行为[J].中国有色金属学报.2013,23(2):327~335.

[5] 李宏伟,姚为,王志敏等.激光焊接ZL114A/5A06异种铝合金接头组织及性能[J].宇航材料工艺.2010(6):70-73.

[6] 汪之平,付宁宁,隋显庭等.多次补焊对5083-H111铝合金焊接接头组织与性能的影响[J].电焊机.2014,44(6):130~134.

[7] 闫忠杰,陈书翔,尚哲等.A7N01铝合金焊接接头的补焊性能分析[J].焊接学报.2014,35(5):51~54.

[8] 王欣,杨闯,冯吉才.1ZM6镁合金铸件TIG焊补焊工艺[J].焊接学报.2010,31(9):33~36.

[9] 薛根奇.VPPAW 在铝合金焊接中的应用[J]. 电焊机,2006, 36(2): 36~37.

[10] 宋晓辉,徐贺年.5A06铝合金材料中金属化合物缺陷分析[J].轻合金加工技术.2012, 40(5):29~32.

Study of Properties of Repair Welding for VPPA Weld of 5A06 Alloy Sheet

TIAN Zhijie, LIU Jingwei, XIONG Linyu, ZHAO Yan, XU Chunfang, LIU Qihui

(Capital Spaceflight Machinery Company, Beijing 100076, China)

In order to resolve possible defects including overlap and undercut caused by variable polarity plasma arc (VPPA) welding for aluminum alloy sheet, manual TIG welding was implemented for repair. The paper analyzed tensile properties of repair weld joint of 3mm thick 5A06 alloy. The results showed that strength of the joint was a bit lower than average strength of original weld by manual welding for undercut; overall strength of the joint was improved owe to remelted weld toe by manual welding for overlap even with the intensification in strengthening phase segregation and grains coarsening.

undercut; repair welding; 5A06 alloy

2015-05-15

田志杰(1975-),硕士,高级工程师,主要从事铝合金贮箱制造及焊接技术的研究。

TG146.21

A

1671-6795(2015)06-0008-05